Усиление конструкций углеволокном и методом инъецирования

Усиление конструкций – это наиболее важная составляющая любого строительного процесса, связанного с повышением общей прочности сооружения. Усиление железобетонных конструкций – действенный способ увеличить время эксплуатации отдельных элементов и всего строения в целом.

Усиление конструкций углеволокном – прогрессивная технология, которая позволяет возвращать конструкциям утраченную несущую способность при помощи армирования специальными усиливающими элементами, изготовленными из композитных материалов.

Операции, направленные на усиление железобетонных плит, необходимы для улучшения их несущих характеристик и времени функционирования, они дают возможность проводить реставрационные работы различных элементов вследствие естественного износа или механических воздействий.

Гидро-КС: мы продаем все для гидроизоляции

Оставьте запрос – мы подберем оборудование и расходники, и поможем советом

На сегодняшний день углеволокно – наименее затратный и наиболее эффективный способ исправления ошибок при проектировании и выполнении предварительных строительных работ. Для того, чтобы усиление конструкций было выполнено эффективно, материал должен отвечать определенным требованиям:

Волокна в структуре материала должны располагаться параллельно

Чтобы сохранять структуру армирующих элементов, нужно использовать специальную стеклянную сетку

Для того, чтобы материал соответствовал принятым требованиям, он должен изготавливаться в строгом соответствии с производственной технологией, в этом случае, качество материала будет высоким, а комплекс мер по усилению конструкции углеволокном – эффективным.

Правильно изготовленный материал обладает поистине уникальными свойствами. У него совсем небольшой вес, который не создает дополнительной нагрузки на конструкцию по массе, однако, в то же время, даже материал небольшой толщины обладает очень высокой прочностью. Армирующие элементы из углеволокна используются, как при усилении конструкций уже возведенных зданий, так и при строительстве новых.

Преимущества композитных материалов

Усиление несущих конструкций углеволокном – эффективный современный метод, обладающий целым рядом преимуществ, обусловленных свойствами материала. Для выполнения работ по усилению, не требуется привлечение специальной техники с большой грузоподъемностью, поскольку материал имеет небольшой вес.

Технология внешнего армирования железобетонных конструкций с помощью композитных материалов позволяет выполнять эти работы до 10 раз быстрее, чем при использовании других технологий. Материал, позволяет добиться четырехкратного увеличения несущей способности конструкции по сравнению с аналогичным показателем при использовании других материалов.

Углеволокно не подвержено воздействию коррозийных процессов и негативных факторов внешней среды. Нагрузка по массе на конструкцию не становится больше, а срок службы материала может составлять более 75 лет.

Применение данной технологии помогает избежать серьезных эксплуатационных проблем при повреждении конструкций . Усиление позволит не только минимизировать последствия полученных повреждений, вернув конструкции прежнюю несущую способность, но и существенно повысить ее. Кроме того, плотный и водонепроницаемый композитный материал защитит бетон от влаги и предотвратит появление коррозии в арматуре.

Общий принцип усиления – нанесение углеволокна на те участки конструкции, где присутствует наибольшее напряжение. Для решения конкретных задач применяется определенный вид армирующих элементов: ленты, ламели или сетка.

Работы по усилению железобетонных конструкций

Основанием для организации работ по усилению строительных конструкций является:

- Физическое старение и фактический износ материалов и конструктивных элементов;

- Повреждение конструкции, при котором снизилась ее несущая способность;

- Перепланировка помещений, включающая внесение изменений в несущие конструктивные узлы;

- Необходимость увеличения этажности зданий и строений;

- Наличие ошибок при первичном проектированиии;

- Необходимость усиления конструкций после аварийных ситуаций;

- Грунтовые подвижки.

Укрепление железобетонных конструкций осуществляется традиционными и инновационными способами. При традиционном методе используют:

устройство рубашек и обойм;

наращивание сечения балок;

установка дополнительной арматуры и разгружающих стоек;

монтаж металлических порталов.

Инновационные методы усиления строительных конструкций:

Укрепление несущих узлов с применением композитных материалов (углепластик, карбоновое волокно, кевлар);

Совершение инъекций специальными смесями, в состав которых включена эпоксидная смола, полимерцементные материалы, полиуретан;

Использование технологии преднапряжения канатной арматуры. Суть технологии преднапряжения с натяжением на бетон в построечных условиях (постнапряжение) заключается в том, что напрягаемая арматура натягивается после бетонирования и набора бетоном достаточной прочности.

В результате напрягаемая арматура (канат) лучше воспринимает нагрузки, которые оказывают на нее внешние силы в течение всего срока службы сооружения. Преднапряженных канаты используются, как правило, при усилении перекрытий зданий и сооружений.

Комбинированные методы усиления железобетонных конструкций – совокупность различных технологических приемов, применяемых индивидуально в каждом отдельном случае.

Особенности мероприятий по укреплению железобетонных конструкций

При выполнении работ важно определить те участки конструкции, которые испытывают наибольшие нагрузки, а, следовательно, нуждаются в усилении. После этого происходит разметка конструкции и начинаются подготовительные работы, в ходе которых участки, на которые будет наклеиваться композит, тщательно очищаются с применением специального шлифовочного оборудования.

Выбор оптимальных способов и решений по усилению железобетонных конструкций производится в соответствии с проектной документацией, разработанной на основании многочисленных исходных данных, таких как:

Результаты обследования и проведенной экспертизы объекта (выявляются участки с наличием дефектов и потерей прочности);

Проектная документация существующего объекта;

Сведения о сроке эксплуатации объекта;

Данные об инженерно- и гидрогеологических характеристиках участка, в соответствии с которыми выполнялось первичное проектирование;

Информация о различии фактических и проектных данных исполнения конструктивных узлов, с приведением всех отступлений от проекта;

Данные о технологических нагрузках во время эксплуатации;

Сведения о положении железобетонных конструкций, полученные в процессе геодезической съемки;

Фактические параметры бетона и стали всех конструктивных узлов;

Данные об аварийных режимах конструкций за период до начала проектирования мероприятий по усилению;

Данные об имеющихся деформациях и вызвавших их причинах;

Данные о ранее усиленных конструктивных элементах;

Инженерно- и гидрогеологические характеристики на момент проведения усиления;

Прогноз возможного подтопления;

Сведения о новых возможных нагрузках, эксплуатационном режиме и ожиданий агрессивности среды;

Данные о дефектах железобетонных конструкций, которые влияют на несущие характеристики.

Перечень необходимых мероприятий

- Увеличение поперечного сечения разных видов компонентов железобетонных конструкций с использованием технологии бетонирования слоями с применением каркаса для армирования, выбросу бетонного раствора под большим давлением из специального оборудования, инъектирование бетонной смеси в опалубки.

- Укрепление несущих деталей посредством установки в строение дополнительных элементов, обеспечивающих правильное распределения давления.

- Освобождение и точное распределение воздействия посредством переноса на другие детали строения за счет добавления новых консолей или модификации старых элементов, а также за счет подмены тяжелых деталей на компоненты с меньшим весом.

- Увеличение технических свойств железобетонных изделий посредством установки внешних каркасов для армирования. Выполняется посредством установки армирования, анкеров, швеллеров, бетонных пластов, листов из стали, преднапряженных деталей.

- Установка свай из бетона, специальных подошв и упоров под землей, с бурением отверстий с применением алмазных сверл. Отверстия выполняются в необходимых местах и наполняются бетонной смесью, что повышаетустойчивость подземных элементов строения.

Для усиление строительных конструкций лентами и ламелями из углеволокна применяются одинаковые или схожие адгезивы, а монтаж осуществляется по общим принципам. Именно поэтому их часто используют в совокупности. Применение углеродной сетки практически исключает возможность использования ленты и ламелей, поскольку ее монтаж сопряжен с выполнением «мокрых» работ.

Хорошо подготовленная к применению композитного усиления поверхность бетона влияет на эффективность усиления и распределение нагрузки. Шлифовка должна осуществляться с соблюдением технологии. Полностью должно быть исключено попадание влаги на шлифуемую поверхность, а также после шлифовки следует полностью удалить пыль и грязь.

Монтаж углеродной ленты производится «сухим» или «мокрым» методом. Разница между ними заключается в том, в первом случае ленту сначала прикладывают к основанию, после чего пропитывают адгезивом, а втором случае пропитка происходит сначала. Состав тщательно наносят на поверхность армирующего компонента таким образом, чтобы об проник вглубь материала и вышел наружу со стороны бетонного основания. Ламели монтируются схожим образом, только связующий состав в этом случае наносится и на основание, и на сам элемент. А углеродная сетка всегда монтируется на слегка увлажненную поверхность бетонного основания.

Специалисты Гидро–КС готовы предоставить необходимую консультацию, а также произвести любые работы по усилению конструкций композитом. У нас имеется обширный опыт работы на объектах любого масштаба и профиля!

Усиление конструкций углеволокном

Углеволоконные материалы

Если Вам нужно выполнить Усиление конструкций углеволокном – позвоните нам и мы проконсультируем Вас и поможем составить план решения Вашей задачи.

Усиление конструкций углеволокном – относительно новый для России метод – первые реализованные в нашей стране объекты датированы 1998 годом. Заключается этот метод в наклеивании на поверхность конструкции высокопрочного углеволокна, воспринимающего на себя часть усилий, тем самым повышая несущую способность усиленного элемента. В качестве клея применяются специальные конструкционные адгезивы (связующее) на основе эпоксидных смол, либо минерального вяжущего. Благодаря высоким физико-механическим характеристикам углеволокна, повысить несущую способность конструкции можно практически без потери полезного объема помещений и увеличения собственного веса здания – толщина усиливающих элементов обычно составляет от 1 до 5 мм.

Следует понимать, что «углеволокно» – это материал (например, как бетон), а не конечное изделие. Из углеволокна изготавливают целый набор материалов, некоторые из которых применяются в строительстве – углеродные ленты, ламели и сетки.

В подавляющем большинстве случаев усиление углеволокном применяется для железобетонных конструкций – это обусловлено высокими технико-экономическими показателями реализации таких проектов. Однако, данная технология применима и к металлическим, деревянным и каменным зданиям и сооружениям.

Конструктивные решения.

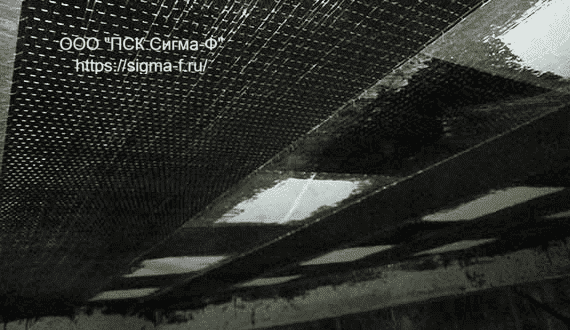

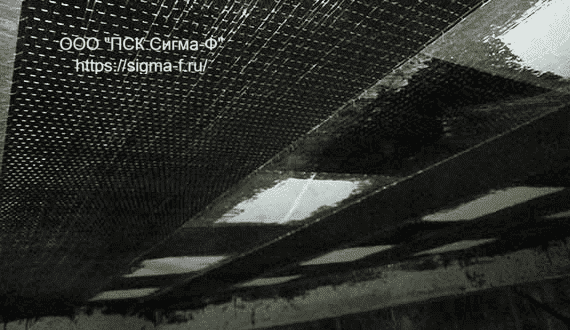

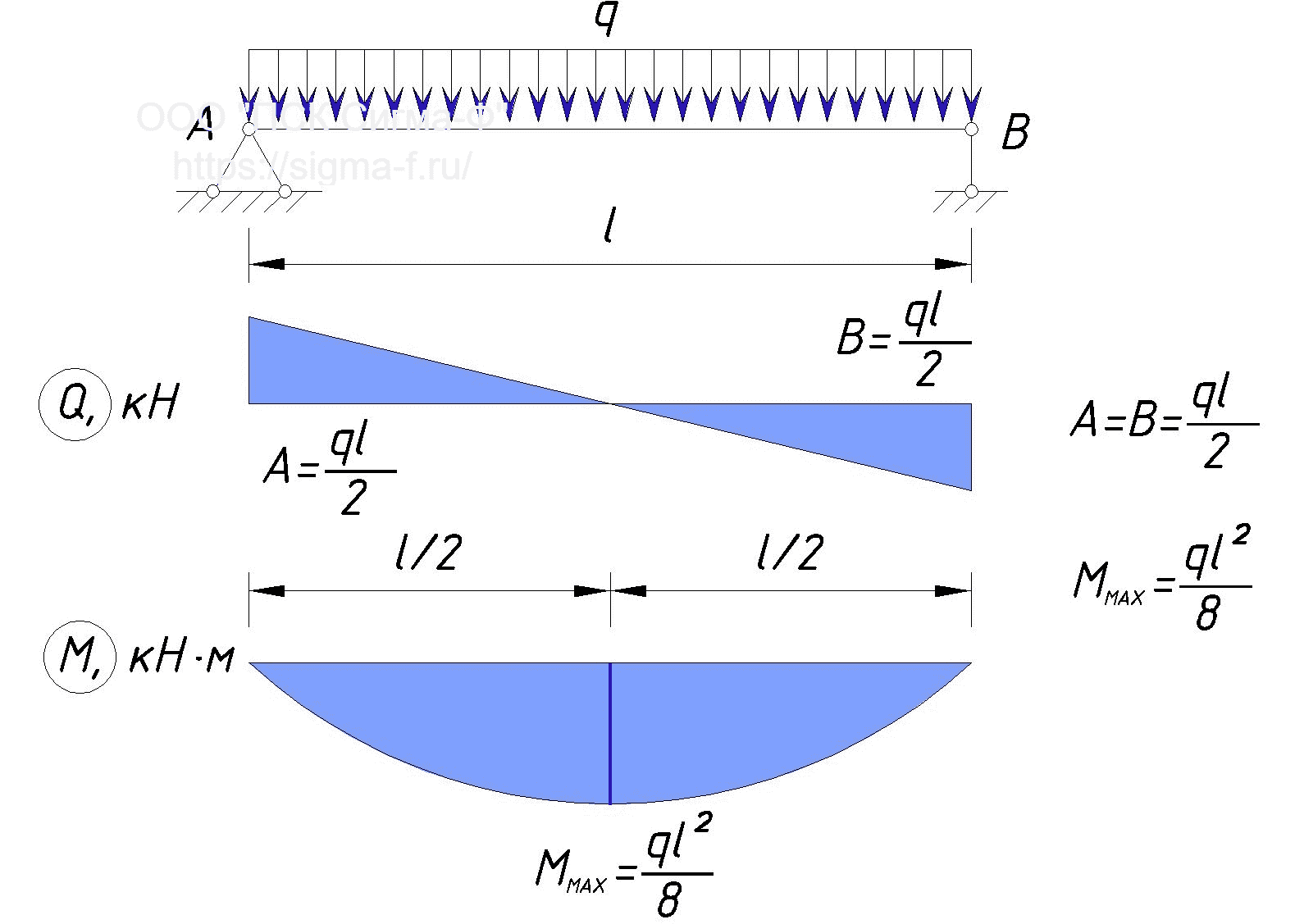

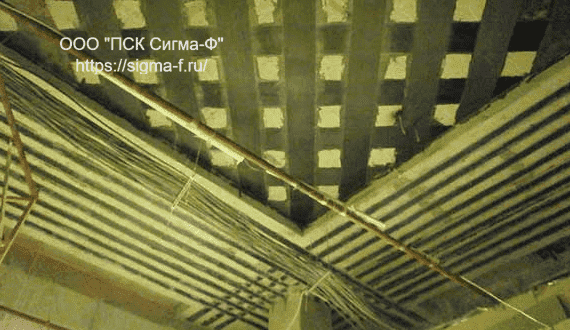

Усиление плит перекрытий и балок выполняется путем наклейки углеволокна в наиболее напряженных зонах – обычно в центре пролета по нижней грани конструкции. Это повышает их несущую способность по изгибающим моментам. Для решения таких задач подходят все виды углеродных материалов – ленты, ламели и сетки.

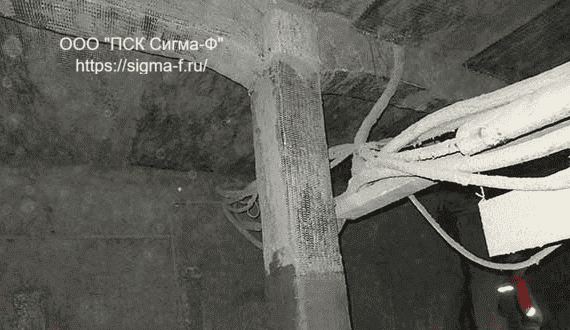

Кроме того, для балок часто требуется выполнить усиление приопорных зон на повышение несущей способности при действии поперечных сил (по наклонной трещине). Для этого выполняется наклейка U-образных хомутов из углеродных лент, или сеток.

Углеродные ленты и ламели иногда применяются в совокупности, так как их способ монтажа и адгезивные составы схожи. Применение углеродных сеток, как правило, исключает использование лент и ламелей в связи с производством «мокрых» видов работ.

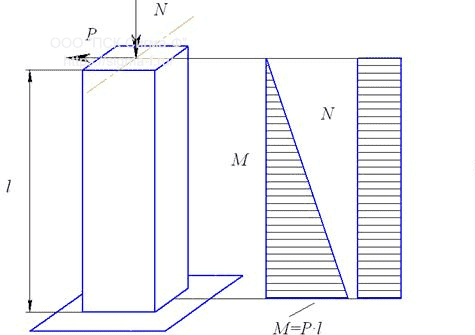

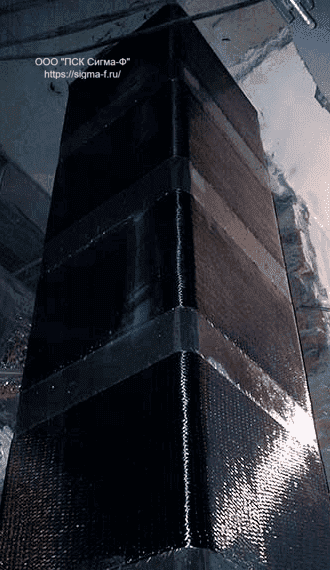

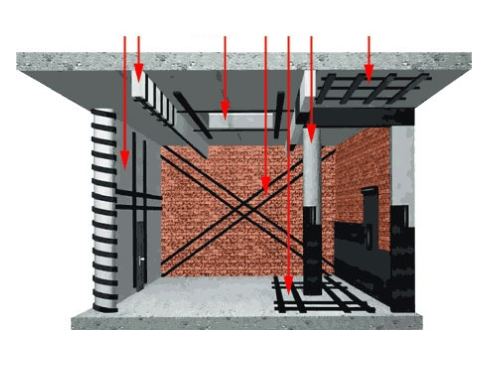

Усиление колонн происходит путем их оклейки углеродными лентами, или сетками в поперечном направлении. Таким образом достигается эффект «бондажирования» и происходит сдерживание поперечных деформаций бетона по схожему принципу с «бетоном в трубе», или «трехосным сжатием».

Выполнение работ. Подготовка поверхности.

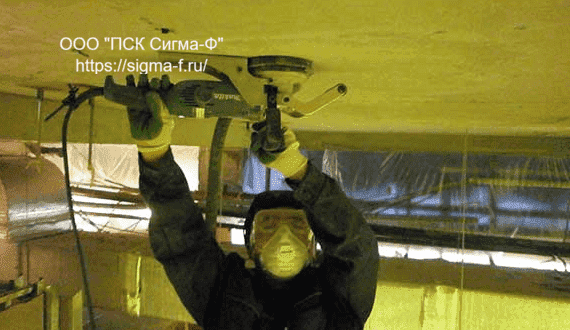

При усилении железобетонных конструкций углеволокном выполнение работ начинается с разметки конструкции – отчерчиваются зоны в которых будут располагаться элементы усиления. Затем эти зоны очищаются от отделочных материалов, загрязнений и цементного молочка до обнажения крупного заполнителя бетона. Для этого применяют, либо угол-шлифовальные машинки с алмазными чашками, либо водо-пескоструйные установки.

Качество подготовленного основания (поверхности на которую приклеивают углеволокно) напрямую влияет на совместность работы конструкции с элементом усиления, поэтому при подготовке основания, в обязательном порядке, контролируют следующие параметры:

- ровность поверхности;

- прочность и целостность материала усиливаемой конструкции;

- температуру поверхности конструкции;

- отсутствие загрязнений и пыли;

- влажность;

- и другие (полный перечень и допустимые значения контролируемых параметров приводятся в технологических картах на выполнение строительных работ).

Приготовление компонентов.

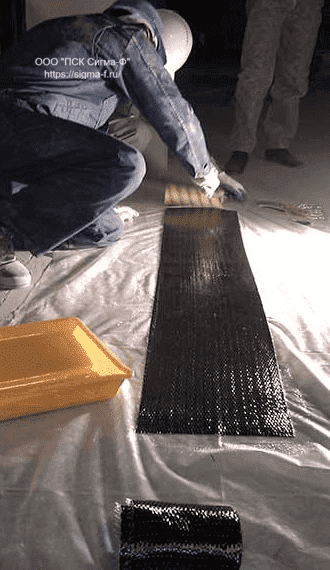

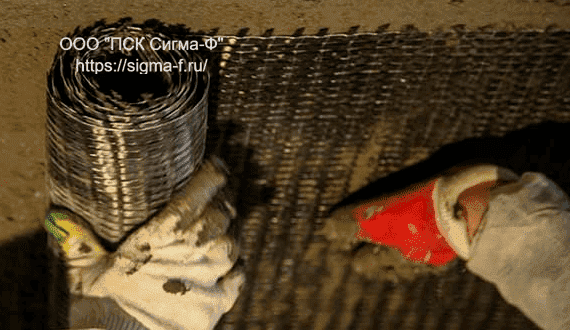

Углеродные материалы поставляются смотанными и упакованными в полиэтилен. Очень важно не испачкать их в пыли, которой после шлифования бетона будет очень много, иначе углеродное волокно невозможно будет пропитать связующим, т.е. получится производственный брак. Поэтому, заготовительную зону следует застелить плотным полиэтиленом и уже по нему отматывать требуемую длину углеродного материала. Обрезка углеродных лент и сеток может осуществляться канцелярским ножом, или ножницами по металлу, а углеродных ламелей – угол-шлифовальной машинкой с отрезным кругом по металлу.

Адгезивы, как правило, применяются двухкомпонентные – т.е. требуется смешивать два материала в определенной пропорции. Необходимо четко следовать инструкции производителя и при дозировании использовать весы, или мерную посуду. Смешивание составов происходит путем постепенного добавления одного компонента в другой при постоянном перемешивании низко оборотистой дрелью. Ошибки дозирования, или неправильное вмешивание одного компонента в другой, могут привести к закипанию адгезива.

В последние годы, большинство производителей поставляют адгезив в комплектах – т.е. в двух ведрах с уже дозированными объемами компонентов. Таким образом можно просто вмешать содержимое одного ведра в другое (ведро специально поставляется большего объема (полупустым)) и получить готовый адгезивный состав.

Полимерцементные адгезивы (для углеродных сеток) поставляются в мешках и затворяются водой согласно инструкции, как любой ремонтный материал.

Следует помнить, что адгезив имеет ограниченный срок жизни – порядка 30-40 минут и он резко сокращается при повышении температуры выше 20°С, поэтому объем приготовляемого адгезива не должен превышать физических возможностей его выработки.

Монтаж углеволоконных материалов.

В зависимости от вида углеволоконного материала технология его монтажа существенно отличается:

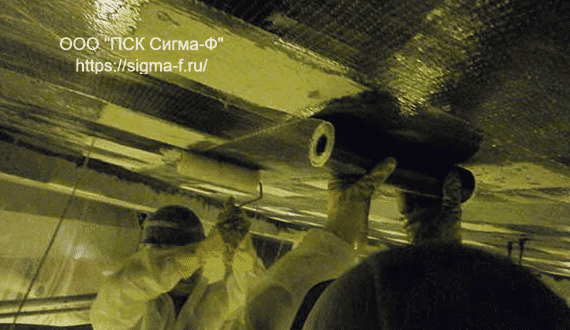

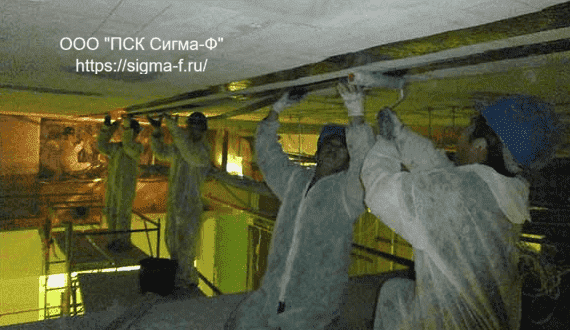

Монтаж углеродных лент может осуществляться по «мокрому», или «сухому» методу. В обоих случаях на основание наносится слой адгезива, но при «мокром» методе углеродная лента сначала пропитывается адгезивом, а потом прикатывается валиком к основанию, а при «сухом» – лента прикатывается к основанию, а потом сверху ее пропитывают слоем адгезива. Пропитка углеродной ленты осуществляется путем нанесения на ее поверхность слоя адгезива и вдавливания его малярным валиком, или шпателем, добиваясь того, что бы верхний слой связующего проник вглубь углеволокна, а нижний слой связующего вышел наружу. Углеродные ленты могут укладываться в несколько слоев, но при наклейке на потолочную поверхность, не рекомендуется за одну смену выполнять более 2-х слоев – материал начинает «сползать» под собственным весом.

Следует помнить, что после полимеризации адгезива, его поверхность будет гладкой и качественно нанести на нее отделку будет невозможно. Поэтому, еще по «свежему» элементу усиления необходимо нанести слой крупного песка.

При монтаже углеродных ламелей адгезив наносится и на конструкцию, и на усиливающий элемент. После этого, ламель прикатывается к основанию малярным валиком, или шпателем.

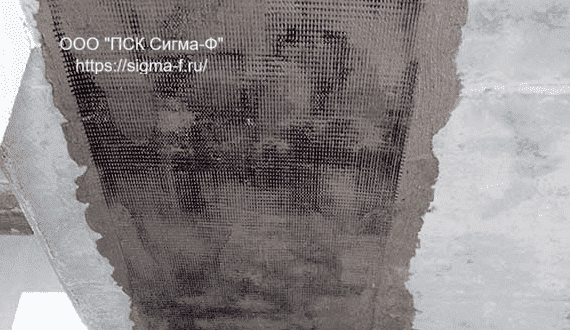

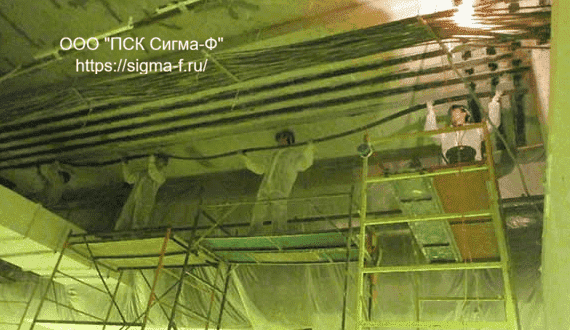

Монтаж углеродной сетки выполняется на увлажненную поверхность бетона. Сначала наносится первый слой полимерцементного состава. Он может наноситься как ручным, так и механизированным способом – торкретом. По «свежему» слою полимерцемента раскатывается углеродная сетка с небольшим вдавливанием в состав. Удобнее всего это делать шпателем. Затем необходимо выдержать технологическую паузу до начала схватывания состава. Срок схватывания зависит от выбранного состава и температуры окружающей среды, но требуемое состояние – полимерцемент с трудом продавливается пальцем. После этого наносится закрывающий слой полимерцемента.

Защитные покрытия.

Необходимо помнить, что адгезивы на основе эпоксидных смол горючи, а кроме того – подвержены охрупчиванию при воздействии ультрафиолетовых лучей. Поэтому, применяя их необходимо предусматривать огнезащиту элементов усиления на класс огнестойкости не ниже заявленного для усиливаемой конструкции.

Строительство домов

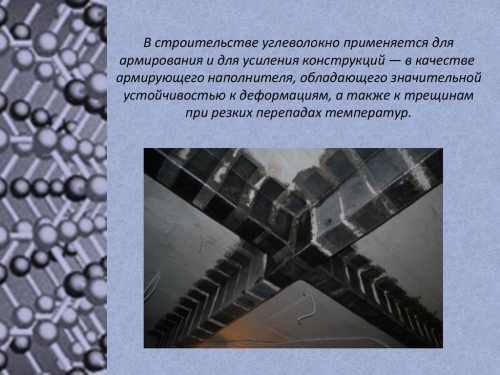

Современное строительство, как и любая другая отрасль, не обходится без внедрения инновационных технологий, и уже сегодня материалы, ранее используемые только в наукоемких производствах, таких как ракетостроение, широко применяются в строительной сфере, формируя архитектуру будущего. Одной из наиболее важных задач современного строительства является предотвращение проблем, связанных с прочностью зданий и сооружений, которая находится под влиянием динамических нагрузок, перепадов температур и других агрессивных климатических факторов. В результате этого на бетонных стенах построек появляются трещины, отслаивается защитный слой, что приводит к снижению эксплуатационных характеристик зданий. В связи с этим, неотъемлемым этапом строительства стало армирование несущих конструкций, призванное предотвратить их преждевременное разрушение. Если раньше популярным материалом, используемым в этих целях, долгое время был стеклохолст, то сегодня его постепенно вытесняет новый востребованный материал – углеволокно, о характеристиках и особенностях использования которого поговорим далее.

Содержание

Что такое углеволокно? Особенности использования материала

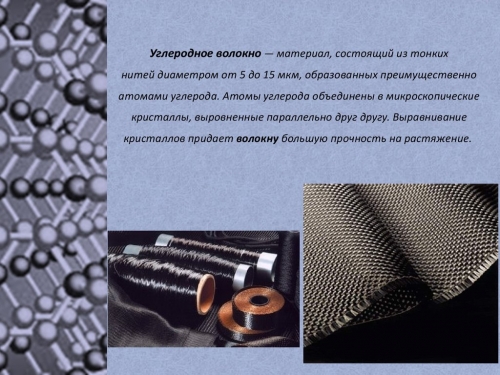

Углеродное волокно – линейно-упругий композитно-полимерный материал искусственного происхождения, структурным элементом которого являются тонкие углеродные нити диаметром от 3 до 15 микрон, состоящие из атомов углерода. Последние, в свою очередь, объединены в кристаллы микроскопических размеров, которые, благодаря выравниванию, расположены параллельно друг другу. Выравнивание способствует повышению прочности волокна на растяжение. По своим техническим характеристикам, в частности твердости, углеволокно в несколько раз превосходит металл, вследствие чего широко используется в оборонной промышленности, аэрокосмическом производстве и строительной сфере. Несмотря на то, что уникальные характеристики углеволокна позволяют считать данный материал инновационным, он не является изобретением нашего столетия и давно используется в авиа- и ракетостроении, а с конца прошлого столетия и в строительстве. Впервые в этой сфере он появился в 1980 году, когда в Калифорнии все здания и сооружения стали возводиться с использованием углеродного волокна, что позволило укрепить постройки, расположенные на сейсмически активной территории. Взяв это свойство на вооружение, отечественные строители нашли применение данному материалу в процессе проведения ремонтных мероприятий в жилых домах, и с тех пор его популярность только растет.

Важно! Следует помнить, что углеволокно, аналогично бетону, является лишь материалом, а не конечным готовым изделием. Оно является основой для изготовления большого количества материалов, используемых в строительстве для армирования своими руками. К ним относятся углеродные сетки, ламели и ленты.

Технические характеристики углеволокна: основные преимущества

Углеродное волокно состоит из полиакрилнитрита, прошедшего предварительную обработку высокими температурами (до 3-5 тысяч градусов). В силу технических особенностей, углеволокно используется для внешнего армирования, в процессе которого его пропитывают связующим веществом (двухкомпонентная эпоксидная смола) и аналогично обоям наклеивают на поверхность конструкции, нуждающейся в укреплении. Целесообразность применения именно этого связующего вещества доказана по нескольким направлениям:

- Во-первых, эпоксидная смола обладает высокой адгезией к железобетону;

- Во-вторых, после вступления в химическую реакцию со смолой углеволокно превращается в жесткий пластик, приобретая прочность, в 6-7 раз превосходящую прочность стали.

На сегодняшний день углеволокно характеризуется наибольшей популярностью среди других композитных материалов. Несмотря на то, что оно на 30 % легче алюминия и на 75 % легче железа, его прочность на разрыв в четыре раза превосходит наилучшие марки стали. Изготовленное на основе углерода, углеволокно имеет низкий удельный вес и при нагревании незначительно расширяется, при этом оно не подвержено воздействию агрессивных химических веществ. С учетом вышеперечисленных характеристик, углеволокно можно считать универсальным материалом, адаптированным для использования в различных климатических зонах.

Длительный эксплуатационный срок материала объясняется сочетанием следующих его преимуществ:

- Высокие гидроизоляционные характеристики, обусловленные глянцевой поверхностью углепластика, за счет которой материал не вступает в реакцию с водой;

- Высокая адгезия к различным поверхностям;

- Исключительная устойчивость к коррозионным процессам;

- Легкость – свойство, благодаря которому система армирования не создает дополнительных нагрузок на постройку. Несмотря на то, что углеволокно весит намного меньше, чем сталь, оно обладает высокими прочностными характеристиками;

- Используя углеволокно, вы получаете возможность наносить армирующий материал в несколько слоев;

- В процессе выполнения ремонтных работ можно не прекращать эксплуатацию усиливаемого здания;

- Применение углеволокна для армирования фундамента своими руками способствует сокращению временных и трудовых затрат при проведении работ;

- Углеволокно по праву считается универсальным материалом, который можно использовать для армирования конструкций любой сложности и конфигурации, в том числе на закругленных и угловых поверхностях, на ребристых плитах перекрытий, балочных элементах рамных конструкций, а также тавровых балок мостовых пролетов, которые характеризуются малой шириной ребра;

- Углеволокно – экологически чистый и токсически безопасный материал для армирования;

- Кроме того, данный материал отличается огнеупорностью и ударопрочностью.

Каким требованиям должна отвечать эффективная технология армирования?

Для обеспечения эффективного усиления конструкции технология армирования должна гарантировать выполнение ряда условий:

- Естественная влажность конструкций не должна быть препятствием для монтажа армирующих элементов;

- Элементы армирования должны надежно приклеиваться к любым строительным материалам, благодаря чему будет осуществляться эффективная передача усилий с усиливаемой конструкции на армирующие элементы;

- Все материалы, используемые в процессе армирования, в том числе и монтажный клей, должны характеризоваться свойствами, стабильными во времени, что позволит повысить эффективность армирования;

- В связи с тем, что армированию подлежат конструкции из различных материалов, модуль упругости и прочность армирующих элементов должны быть представлены достаточно широкой линейкой.

Всем требованиям, перечисленным выше, отвечают элементы внешнего армирования, представленные волокнами искусственного происхождения, в частности арамидными и углеродными, при этом последние, продемонстрировав наилучшее соотношение цена/качество, получили наибольшее распространение.

В каких ситуациях необходимо осуществление внешнего армирования?

На сегодняшний день углеволокно используется для армирования конструкций из различных материалов:

- Железобетонных построек – к ним относятся мосты, гидротехнические сооружения и памятники архитектуры, которые нуждаются в защите от коррозии, усилении сжатых элементов и их защите от перегрузок. С этой функцией в полной мере справляется углеволокно;

- Металлических конструкций, которые обладают близким к углеволокну модулем упругости и прочности;

- Каменных конструкций, в частности каменных столбов, стен кирпичных домов и пилонов.

Необходимость в усилении построек посредством внешнего армирования возникает в следующих ситуациях:

- В случае повреждения конструкции, ставшего причиной снижения ее несущей способности, жесткости и устойчивости к трещинам;

- Если произошло изменение условий эксплуатации постройки, которое выражается в изменении величины и характера нагрузок;

- В процессе проектирования и строительства конструкций с целью повышения их сейсмостойкости и увеличения межремонтных промежутков;

- В случае длительного воздействия на конструкцию механических факторов или агрессивных природных сред, приведшего к разрушению бетона или коррозии арматуры, возникает необходимость устранения неутешительных последствий и усиления конструкции.

- Проанализировав определенный набор технико-экономических показателей, можно прийти к выводу, что усиление углеволокном чаще всего уместно по отношению к железобетонным конструкциям, однако применимо и к металлическим, и бетонным, и даже деревянным зданиям и сооружениям.

Распространенные конструктивные решения для углеволокна

Если вы отдали предпочтение углеволокну и системам внешнего армирования с его использованием, помните, что проектируя системы усиления, необходимо руководствоваться Сводом правил СП 164.1325800.2014 «Усиление железобетонных конструкций композитными материалами. Правила проектирования».

Отказавшись от армирования перекрытий руками специалистов и производя их усиление самостоятельно, учтите, что оно осуществляется посредством наклеивания углеволокна в зонах наибольшей нагрузки – обычно они приходятся на центральную часть пролета и соприкасаются с нижней гранью конструкции. Благодаря этому приему значительно повышается несущая способность конструкции по изгибающим моментам. Чтобы решить эту задачу, специалисты рекомендуют использовать любой из доступных видов углеродных материалов – ламели, ленты или сетки.

Важно! В процессе усиления балок зачастую возникает необходимость в усилении приопорных зон, что позволит повысить несущую способность конструкции при воздействии поперечных сил. С этой целью наклеивают U-образные хомуты, изготовленные из углеродных сеток или лент.

Важно! Что касается особенностей использования материалов из углеволокна, необходимо отметить, что, благодаря схожести способов монтажа и адгезивных составов, углеродные ленты и ламели, как правило, монтируются вместе, тогда как использование углеродных сеток, в силу монтажа материала «мокрым» способом, исключает применение лент и ламелей.

В рамках обсуждения технологии армирования бетона своими руками, отдельно необходимо поговорить об усилении колонн, которое осуществляется посредством их оклейки углеродными сетками или лентами, которые монтируются в поперечном направлении. Благодаря этому удается достигнуть эффекта «бондажирования», что позволяет предотвратить поперечные деформации бетона.

Армирование фундамента своими руками: пошаговая инструкция

Если вы ищите ответ на вопрос: «Как сделать армирование фундамента своими руками?», ознакомьтесь с нашими рекомендациями, представленными ниже, и вы узнаете, как произвести армирование плиты фундамента своими руками.

Подготовка поверхности: рекомендации специалистов

Прежде чем приступить к монтажу системы внешнего армирования с использованием углеволокна, необходимо произвести разметку конструкции, отчертив зоны, в которых будут располагаться элементы усиления. Произведя размеры, очистите поверхность от остатков отделочных материалов, цементного молочка с помощью углошлифовальной машинки с алмазной чашкой или водо-пескоструйной установки до тех пор, пока не обнажится крупный заполнитель бетона. Старайтесь производить эти манипуляции качественно, так как от характеристик подготовленного основания напрямую зависит эффективность системы усиления. В связи с этим, в процессе подготовки основания, обратите внимание на следующие параметры:

- Целостность и прочность материала, из которого изготовлена конструкция, подлежащая усилению;

- Ровность поверхности, на которую будет монтироваться углеволокно;

- Температура и влажность поверхности, на которую будет наклеиваться углеродный материал;

- Отсутствие пыли и других загрязнений;

- Кроме того, существует еще целый ряд контролируемых параметров, которые можно найти в технологических картах на выполнение того или иного вида работ.

Подготовка армирующих материалов

Углеволокно продается смотанным в рулоны, упакованные в полиэтиленовую пленку. В процессе подготовки рабочей поверхности важно следить за тем, чтобы на армирующий материал не попала пыль, в большом количестве образуемая в процессе шлифования бетона, так как это приведет к тому, что материал не пропитается связующим веществом и станет причиной производственного брака.

Чтобы предотвратить это, перед раскроем материала застелите рабочую поверхность полиэтиленом и только после этого осуществляйте замеры. Для обрезки углеродных сеток и лент можно использовать канцелярский нож или ножницы по металлу, ламелей – углошлифовальной машинкой, оснащенной отрезным кругом по металлу.

В качестве адгезивов рекомендуют использовать двухкомпонентные составы, в связи с чем, неотъемлемым этапом их подготовки будет смешивание двух компонентов в определенной пропорции. Чтобы случайно не нарушить их соотношение, в процессе их дозирования необходимо использовать мерную посуду или весы. Существует важное правило подготовки смеси – компоненты смешивают, постепенно добавляя друг к другу и перемешивая полученную массу дрелью, оснащенной специальной насадкой.

Важно! Ошибки, допущенные в процессе подготовки смеси, могут привести к закипанию адгезива.

Важно! На современном строительном рынке можно найти адгезивы, поставляемые в комплекте – т.е. в двух ведрах, в которых уже дозирован необходимый объем компонентов. Таким образом, работая с уже дозированными смесями, достаточно содержимое одного ведра смешать с содержимым другого (для удобства работы одно из ведер поставляется большего объема и остается полупустым).

Для углеродных сеток используют полимерцементный адгезив, который поставляется в мешках и перед работой разводятся водой в соответствии с инструкцией.

Как произвести монтаж углеволоконных материалов?

Технология монтажа армирующей системы существенно отличается в зависимости от типа используемого материала.

Монтаж углеродной ленты может осуществляться «сухим» или «мокрым» способом. И в том, и в другом случае на поверхность усиливаемого основания наносят слой адгезива, однако «мокрый» способ подразумевает пропитывание углеродной ленты адгезивом с последующим прикатыванием ее валиком к основанию, тогда как «сухой» способ предполагает крепление ленты к основанию и только после прикатывания валиком ее пропитывают адгезивной смесью. Таким образом, последовательность этапов монтажа меняется местами. Для осуществления пропитки углеродной ленты адгезивным составом на ее поверхность наносят слой адгезива и, прикатывая валиком, добиваются того, чтобы верхний слой связующего вещества попал вглубь углеволокна, а нижний – вышел наружу.

Углеродные ленты можно наклеивать в несколько слоев, однако при их наклеивании на поверхность потолка не рекомендуется наносить более двух слоев, что предотвратит «сползание» материала под тяжестью собственного веса.

Важно! Помните, что после того, как произойдет полимеризация адгезива, его поверхность станет идеально гладкой и ровной, что сделает его отделку практически невозможной. В связи с этим, не дожидаясь затвердевания связующего вещества, еще на «свежую» поверхность наносят слой крупного песка.

В процессе монтажа углеродных ламелей слой связующего вещества наносят не только на усиливаемую конструкцию, но и на монтируемый элемент армирования. В завершение работ ламель прикатывают валиком или шпателем.

Монтируя углеродную сетку, в процессе армирования ленточного фундамента своими руками ее крепят на увлажненную бетонную поверхность. После нанесения первого слоя полимерцементного адгезива ручным или механизированным способом, не дожидаясь его высыхания раскатывают углеродную сетку, слегка вдавливая ее в нанесенный состав. Для удобства работы специалисты рекомендуют использовать шпатель. Затем необходимо дождаться первичного схватывания состава, время наступления которого зависит от характеристик выбранного состава и температуры окружающей среды. Чтобы убедиться в том, что состав начинает затвердевать, надавите на его поверхность пальцем – он должен продавливаться с большими усилиями. После этого наносят заключительный слой полимерцемента.

Важно! Адгезивы на основе эпоксидных смол подвержены возгоранию и разрушению под действием ультрафиолетовых лучей, в связи с чем, их необходимо проверить на класс огнестойкости и защитить от ультрафиолета.

Усиление конструкций углеволокном

Усиление конструкций углеволокном

Общая информация.

Данная статья описывает основные аспекты метода усиления конструкций углеволокном, а если точнее – технологию внешнего армирования строительных конструкций композитными материалами на основе углеродных волокон.

Данный материал служит для ознакомления с основами данной технологии, вариабельностью применяемых материалов, но не может использоваться в качестве технологического, или проектного руководства в виду своей поверхностности и обобщенности.

Усиление конструкций углеволокном – относительно новый для России метод – первые реализованные в нашей стране объекты датированы 1998 годом. Заключается этот метод в наклеивании на поверхность конструкции высокопрочного углеволокна, воспринимающего на себя часть усилий, тем самым повышая несущую способность усиленного элемента.

В качестве клея применяются специальные конструкционные адгезивы (связующее) на основе эпоксидных смол, либо минерального вяжущего.

Благодаря высоким физико-механическим характеристикам углеволокна, повысить несущую способность конструкции можно практически без потери полезного объема помещений и увеличения собственного веса здания – толщина усиливающих элементов обычно составляет от 1 до 5 мм.

Следует понимать, что «углеволокно» — это материал (например, как бетон), а не конечное изделие.

Из углеволокна изготавливают целый набор материалов, некоторые из которых применяются в строительстве – углеродные ленты, ламели и сетки.

В подавляющем большинстве случаев усиление углеволокном применяется для железобетонных конструкций – это обусловлено высокими технико-экономическими показателями реализации таких проектов. Однако, данная технология применима и к металлическим, деревянным и каменным зданиям и сооружениям.

Конструктивные решения.

При проектировании усиления конструкций углеволокном необходимо руководствоваться Сводом правил СП 164.1325800.2014 «Усиление железобетонных конструкций композитными материалами.

Усиление плит перекрытий и балок выполняется путем наклейки углеволокна в наиболее напряженных зонах – обычно в центре пролета по нижней грани конструкции. Это повышает их несущую способность по изгибающим моментам. Для решения таких задач подходят все виды углеродных материалов – ленты, ламели и сетки.

Кроме того, для балок часто требуется выполнить усиление приопорных зон на повышение несущей способности при действии поперечных сил (по наклонной трещине).

Для этого выполняется наклейка U-образных хомутов из углеродных лент, или сеток.

Углеродные ленты и ламели иногда применяются в совокупности, так как их способ монтажа и адгезивные составы схожи. Применение углеродных сеток, как правило, исключает использование лент и ламелей в связи с производством «мокрых» видов работ.

Усиление колонн происходит путем их оклейки углеродными лентами, или сетками в поперечном направлении. Таким образом достигается эффект «бондажирования» и происходит сдерживание поперечных деформаций бетона по схожему принципу с «бетоном в трубе», или «трехосным сжатием».

Выполнение работ.

При усилении железобетонных конструкций углеволокном выполнение работ начинается с разметки конструкции – отчерчиваются зоны в которых будут располагаться элементы усиления. Затем эти зоны очищаются от отделочных материалов, загрязнений и цементного молочка до обнажения крупного заполнителя бетона.

Для этого применяют, либо угол-шлифовальные машинки с алмазными чашками, либо водо-пескоструйные установки.

Качество подготовленного основания (поверхности на которую приклеивают углеволокно) напрямую влияет на совместность работы конструкции с элементом усиления, поэтому при подготовке основания, в обязательном порядке, контролируют следующие параметры:

- ровность поверхности;

- прочность и целостность материала усиливаемой конструкции;

- температуру поверхности конструкции;

- отсутствие загрязнений и пыли;

- влажность;

- и другие (полный перечень и допустимые значения контролируемых параметров приводятся в технологических картах на выполнение строительных работ).

Приготовление компонентов.

Углеродные материалы поставляются смотанными и упакованными в полиэтилен. Очень важно не испачкать их в пыли, которой после шлифования бетона будет очень много, иначе углеродное волокно невозможно будет пропитать связующим, т.е.

получится производственный брак. Поэтому, заготовительную зону следует застелить плотным полиэтиленом и уже по нему отматывать требуемую длину углеродного материала. Обрезка углеродных лент и сеток может осуществляться канцелярским ножом, или ножницами по металлу, а углеродных ламелей – угол-шлифовальной машинкой с отрезным кругом по металлу.

Адгезивы, как правило, применяются двухкомпонентные – т.е.

требуется смешивать два материала в определенной пропорции. Необходимо четко следовать инструкции производителя и при дозировании использовать весы, или мерную посуду. Смешивание составов происходит путем постепенного добавления одного компонента в другой при постоянном перемешивании низко оборотистой дрелью.

Ошибки дозирования, или неправильное вмешивание одного компонента в другой, могут привести к закипанию адгезива.

В последние годы, большинство производителей поставляют адгезив в комплектах – т.е. в двух ведрах с уже дозированными объемами компонентов.

Таким образом можно просто вмешать содержимое одного ведра в другое (ведро специально поставляется большего объема (полупустым)) и получить готовый адгезивный состав.

Полимерцементные адгезивы (для углеродных сеток) поставляются в мешках и затворяются водой согласно инструкции, как любой ремонтный материал.

Следует помнить, что адгезив имеет ограниченный срок жизни – порядка 30-40 минут и он резко сокращается при повышении температуры выше 20°С, поэтому объем приготовляемого адгезива не должен превышать физических возможностей его выработки.

Монтаж углеволоконных материалов.

В зависимости от вида углеволоконного материала технология его монтажа существенно отличается:

Монтаж углеродных лент может осуществляться по «мокрому», или «сухому» методу.

В обоих случаях на основание наносится слой адгезива, но при «мокром» методе углеродная лента сначала пропитывается адгезивом, а потом прикатывается валиком к основанию, а при «сухом» — лента прикатывается к основанию, а потом сверху ее пропитывают слоем адгезива.

Пропитка углеродной ленты осуществляется путем нанесения на ее поверхность слоя адгезива и вдавливания его малярным валиком, или шпателем, добиваясь того, что бы верхний слой связующего проник вглубь углеволокна, а нижний слой связующего вышел наружу.

Углеродные ленты могут укладываться в несколько слоев, но при наклейке на потолочную поверхность, не рекомендуется за одну смену выполнять более 2-х слоев – материал начинает «сползать» под собственным весом.

Следует помнить, что после полимеризации адгезива, его поверхность будет гладкой и качественно нанести на нее отделку будет невозможно.

Поэтому, еще по «свежему» элементу усиления необходимо нанести слой крупного песка.

При монтаже углеродных ламелей адгезив наносится и на конструкцию, и на усиливающий элемент.

После этого, ламель прикатывается к основанию малярным валиком, или шпателем.

Монтаж углеродной сетки выполняется на увлажненную поверхность бетона.

Сначала наносится первый слой полимерцементного состава. Он может наноситься как ручным, так и механизированным способом – торкретом. По «свежему» слою полимерцемента раскатывается углеродная сетка с небольшим вдавливанием в состав. Удобнее всего это делать шпателем. Затем необходимо выдержать технологическую паузу до начала схватывания состава.

Усиление конструкций композитами

Срок схватывания зависит от выбранного состава и температуры окружающей среды, но требуемое состояние – полимерцемент с трудом продавливается пальцем. После этого наносится закрывающий слой полимерцемента.

Защитные покрытия.

Необходимо помнить, что адгезивы на основе эпоксидных смол горючи, а кроме того – подвержены охрупчиванию при воздействии ультрафиолетовых лучей.

Поэтому, применяя их необходимо предусматривать огнезащиту элементов усиления на класс огнестойкости не ниже заявленного для усиливаемой конструкции.

Если Вам нужно выполнить Усиление конструкций углеволокном — позвоните нам и мы проконсультируем Вас и поможем составить план решения Вашей задачи.

Усиление конструкций от проектирования до установки

Укрепление углеродных структур

Плиточные здания долгое время считались самыми сильными и прочными, но они могут стать бесполезными — трещины, потерять элементы фасада и даже начать распадаться. Причины ошибок могут быть разными: неадекватное качество кладки или раствора, чрезмерное воздействие влаги и другие неблагоприятные факторы, работа на стенах неподходящих грузов.

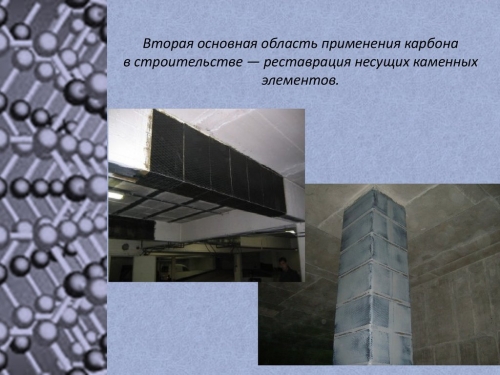

Ремонт и реконструкция зданий включает в себя несколько этапов, одним из которых является укрепление кладочных блоков специальными композитными материалами.

Это позволяет нам восстановить технические возможности строительства, увеличить его основные свойства и продлить срок службы кирпичной конструкции.

Стены, особенно подшипники, подвержены сильным нагрузкам.

Помимо собственного веса, они должны выдерживать вес других элементов несущей конструкции (балки, потолки), полезные нагрузки и сжатие разных типов. Особое значение придается укреплению кирпичных стен жилых зданий, промышленных зданий и зданий большой емкости (торговые центры, развлекательные комплексы и др.).

Основные признаки усиления кирпичных стен

- Несоответствие грузоподъемности здания для работы статических нагрузок.

- Низкая сейсмическая стабильность структуры.

- Неподходящая стена, которая может привести к потере мощности (стены должны соответствовать требованиям категории I и II).

- Жесткость настенных интерфейсов не соответствует расчетным параметрам (недостаточно).

Технология армирования кирпичной стены с помощью полосы из углеродного волокна FibARMTape

- штук

Стены между отверстиями дверей и окон (причалов) укрепляются с помощью двух углеродных полос, которые поперек стены и параллельны ее плоскости.

Отверстие и нижняя линия окна / дверного проема должны оставаться отверстием в 30 см. Эта схема усиления предотвращает возникновение трещин и существенно увеличивает прочность конструкции.

Укрепление кирпичной стены достигается путем склеивания полос FibARMTape на нем в горизонтальной и вертикальной плоскостях. Лента также может быть склеена вдоль диагонали стены.

Уголки кирпичных стен усилены лентами, приклеенными к стене, горизонтально и вертикально.

Первоначально лента приклеивается к горизонтальной плоскости (расстояние между соседними полосками не должно превышать 80 см), а затем с обеих сторон углеродные ленты в вертикальной плоскости слишком склеиваются, расстояние между углом здания и вертикальным растяжением ленты должно быть в пределах 5 см.

- Узлы конъюнкции

Укрепление настенных соединительных устройств осуществляется с использованием углеродных пучков и с наклейкой на стене в горизонтальной плоскости полос из углеродного волокна FibARMTape.

Усиление конструкций углепластиком и углеволокном. Внешнее армирование композиционными материалами (композитами).

В процессе эксплуатации, основные несущие конструкции (балки, фермы, железобетонные плиты, колонны) подвергаются неблагоприятным воздействиям, которые серьёзно их ослабляют и приводят к аварийному состоянию все строение в целом.  При проведении обследования аварийных зданий составляется Техническое Заключение, в котором экспертами разрабатываются рекомендации по усилению основных несущих конструкций.

При проведении обследования аварийных зданий составляется Техническое Заключение, в котором экспертами разрабатываются рекомендации по усилению основных несущих конструкций.

Некоторые дефекты невозможно исправить обычным косметическим ремонтом и для этого необходима разработка проекта усиления указанных несущих составляющих здания.

Наша компания предлагает выполнение работ по усилению строительных конструкций как традиционным методом, так и нетрадиционным, используя композитные материалы.

В последнее время благодаря новейшим технологиям и новым композиционным материалам, появился высокоэффективный способ — усиление конструкций углепластиком или, как еще его называют, усиление углеволокном или углеродными волокнами.

Ткань из углеродных волокон выдерживает огромные нагрузки на растяжение, то есть её практически невозможно разорвать, она мало подвержена агрессивному воздействию окружающей среды, что значительно увеличивает срок службы любой конструкции.

Благодаря армированию конструкций с применением углеволокна, многие стали отказывается от традиционного усиления, такого как установка металлических обойм, хомутов, раскосов. Связанно это, прежде всего, с более высокой эффективностью нетрадиционного способа усиления, так как, к примеру, другие более привычные способы усиления могут значительно увеличить сечение конструкции и ее вес, тем самым уменьшая полезную площадь объекта.

Основная проблема заключается в том, что не всегда обычное усиление может быть настолько эффективным, как этого требуется или хотелось бы.

Технология усиления углепластиком (углеволокном) имела и продолжает иметь более широкое распространение и популярность в строительных и ремонтных работах за рубежом, и, к сожалению, Россия не стала первопроходцем в этой сфере, несмотря на тот факт, что у нас были все возможности и шансы — в тот период, когда западные рынки развивались и были в постоянных в поисках новых технологий и способов, наш отечественный улепластик (улеволокно) относился к секретным технологиям.

Преимущество усиления нетрадиционным способом перед традиционным очевидно, но последний способ ни в коем случае списывать со счетов нельзя. Главное преимущество обычного способа усиления заключается в цене, что немаловажно для любого Заказчика, и каждый объект и каждую строительную конструкцию на этом объекте необходимо оценивать индивидуально и делать это должен квалифицированный специалист.

Усиление строительных конструкций — основные виды

Ниже перечислены основные виды работ, используемые при традиционном усилении:

- Устройство обойм и рубашек

- Усиление строительных конструкций установкой дополнительной арматуры

- Увеличение (наращивание) сечения элементов таких как: балок, ригелей, колонн, плит

- Устройство металлических обойм

- Установка разгружающих стоек, балок и рам

- Монтаж металлических порталов, рам, стоек

- Устройство предварительно напряженных затяжек, хомутов и раскосов

Усиление углепластиком можно отнести к внешнему армированию конструкций, способ и процесс усиления значительно проще, чем у традиционного способа, что позволяет не останавливать технологический процесс и уменьшает время на проведение ремонта.

Из-за простоты и удобства процесса усиления армирующим волокном в последнее время усиление углепластиком стало наиболее распространенным. Как уже упоминалось, недостатком нетрадиционного усиления является его стоимость — оно дороже, чем обычное усиление, но это только на первый взгляд — не стоит забывать, что долговечность и прочность материала увеличивает срок эксплуатации, а, следовательно, потенциально уменьшается количество последующих ремонтных работ и затрат на них.

Лучше сделать один раз, оценив долгосрочную перспективу вложений, и не думать об этом в дальнейшем.

УСИЛЕНИЕ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

В конечном итоге, незначительная разница в стоимости впоследствии может сэкономить значительные средства и усилия.

Сегодняшний рынок насыщен различными предложениями по продаже композитов, но самыми распространенными и зарекомендовавшими себя на Российском рынке являются отечественный производитель в лице Холдинговой компании «Композит» и греческий производитель ISOMAT (Изомат).

Стоит особо отметить, что прежде, чем принять решение о проведении такого вида ремонтных работ — Вам, в первую очередь, необходимо провести обследование здания или сооружения, после чего, на основании полученных данных, выявленных дефектов и заключения с рекомендациями о необходимости усиления Вам потребуется сам проект усиления, на основе которого и проводится усиление конструкций.

Усиление конструкций композитными материалами

Мы будем рады сотрудничеству с Вами!

Усиление конструкций углеволокном – это прогрессивная технология, которая позволяет возвращать конструкциям утраченную несущую способность при помощи армирования специальными усиливающими элементами, изготовленными из композитных материалов.

История применения этого метода в отечественном строительстве достаточно непродолжительна и насчитывает чуть менее двадцати лет. Впервые он был применен всего лишь в 1998 году, однако с тех пор технология серьезно шагнула вперед и, на сегодняшний день, она широко применяется повсеместно. Для того, чтобы усиливать строительные конструкции, используется особо прочное углеволокно. Его наклеивают на элемент, нуждающийся в усилении, тем самым повышая его несущую способность. Для приклеивания используются специальные составы, содержащие эпоксидные смолы и обладающие большим уровнем адгезии, либо минеральные клеи. Углеволокно позволяет усиливать конструкции, при этом не расходуя полезный объем помещения, за счет того, что углеволоконные усиливающие элементы обладают высокими физико-механическими свойствами. Лист, который наклеивается на конструкцию в среднем имеет толщину 1-5 мм, а его небольшой вес позволяет усилить конструкцию без создания дополнительной нагрузки, как это произошло бы в случае использования металлических усиливающих элементов.

Усиление строительных конструкций углеволокном –это один из многих используемых вариантов. Здесь важно помнить, что углеволокно представляет собой лишь материал, а не само изделие, поэтому эффективность принимаемых мер по усилению напрямую зависит не только от свойств самого материала, но и от того, насколько грамотно было проработано расположение армирующих элементов и от, того, какие элементы будут использованы. Их разновидностей много – ленты, ламели, сетки и т.д.

Чаще всего, к усилению углеволокном прибегают на железобетонных конструкциях, что обусловлено невозможностью создания дополнительной незапланированной нагрузки на этот материал. Но также углеволокно активно применяется и когда речь идет о деревянных, железных и кирпичных конструкциях.

Порядок усиления несущих конструкций углеволокном регулируется специальным нормативным документом, который называется «Усиление железобетонных конструкций композитными материалам. Правила проектирования».

Для того, чтобы усиление конструкций было выполнено эффективно, материал должен отвечать определенным требованиям:

- Волокна в структуре материала должны располагаться параллельно

- Чтобы сохранять структуру армирующих элементов, нужно использовать специальную стеклянную сетку

Для того, чтобы материал соответствовал принятым требованиям, он должен изготавливаться в строгом соответствии с производственной технологией, в этом случае, качество материала будет высоким, а комплекс мер по усилению конструкции углеволокном – эффективным.

Правильно изготовленный материал обладает поистине уникальными свойствами. У него совсем небольшой вес, который не создает дополнительной нагрузки на конструкцию по массе, однако, в то же время, даже материал небольшой толщины обладает очень высокой прочностью. Армирующие элементы из углеволокна используются, как при усилении конструкций уже возведенных зданий, так и при строительстве новых.

Преимущества композитных материалов

Усиление несущих конструкций углеволокном – это прогрессивный и современный метод, который обладает целым рядом преимуществ, обусловленных свойствами самого материала:

- Для того, чтобы выполнить работы по усилению, вам не понадобится привлечение специальной техники с большой грузоподъемностью, поскольку материал имеет небольшой вес.

- Технология внешнего армирования железобетонных конструкций с помощью композитных материалов позволяет выполнять эти работы до 10 раз быстрее, чем при использовании других технологий.

- Материал, позволяет добиться четырехкратного увеличения несущей способности конструкции по сравнению с аналогичным показателем при использовании других материалов.

- Нагрузка по массе на конструкцию не становится больше

- Углеволокно не подвержено воздействию коррозийных процессов и негативных факторов внешней среды

- Срок службы материала может составлять более 75 лет

- На сегодняшний день углеволокно – это наименее затратный и наиболее эффективный способ исправления ошибок при проектировании и выполнении предварительных строительных работ

Эффективность данной технологии трудно переоценить. Ее применение помогает избежать серьезных эксплуатационных проблем при повреждении конструкций в результате естественного износа или механических воздействий. Усиление позволит не только минимизировать последствия полученных повреждений, вернув конструкции прежнюю несущую способность, но даже существенно повысить ее. Кроме того, плотный и водонепроницаемый композитный материал защитит бетон от влаги и предотвратит появление коррозии в арматуре.

Этапы работ и виды армирующих элементов

Общий принцип усиления везде одинаков – углеволокно наносится на те участки конструкции, где присутствует наибольшее напряжение. Чаще всего это – центр пролета конструкции по нижней грани. А для решения конкретных задач нужно будет определиться с тем, какой вид армирующих элементов подойдёт лучше всего – ленты, ламели или сетка.

Ленты и ламели

Усиление строительных конструкций лентами и ламелями из углеволокна происходит сходным образом. Для этого применяются одинаковые или схожие адгезивы, а монтаж осуществляется по общим принципам. Именно поэтому их часто используют в совокупности.

Применение углеродной сетки практически в ста процентах случаев исключает возможность использования ленты и ламелей, поскольку ее монтаж сопряжен с выполнением «мокрых» работ.

Как происходит выполнение работ?

Изначально, главное, что необходимо сделать –это определить те самые участки конструкции, которые испытывают наибольшие нагрузки, а, следовательно, нуждаются в усилении. После этого происходит разметка конструкции и начинаются подготовительные работ, в ходе которых, участки, на которые будет наклеиваться композит тщательно очищают от отделки, грязи и т.д. Очистка происходит с применением специального шлифовочного оборудования.

Шлифовка

То, насколько хорошо подготовлена была поверхность бетона к наклеиванию композитного усиления, напрямую влияет на его эффективность, поскольку от этого зависит совместная работа бетона и композита по распределению нагрузки. Шлифовка должна осуществляться с соблюдением технологии. Полностью должно быть исключено попадание влаги на шлифуемую поверхность, а также после шлифовки следует полностью удалить пыль и грязь.

Компоненты

После того, как была подготовлена поверхность усиливаемой бетонной конструкции, настает очередь подготовки армирующих компонентов. Углеволокно поставляется в заводской упаковке в скатанном виде. Для того, чтобы начать работать с материалом, подготовьте для этого специальную зону на строительной площадке, застеленную полиэтиленом. Делается это для того, чтобы исключить попадание бетонной пыли на материал, поскольку это приведет к браку. Нарезать углеродное полотно можно при помощи обычного строительного ножа, ножниц по металлу. Отрезка ламелей может быть осуществлена при помощи угол-шлифовальной машинки.

Для наклейки чаще всего используют двухкомпонентные клеящие составы. Приобрести ингредиенты не составит труда, но следует строго соблюдать инструкции производителя при их смешивании, четко рассчитывать дозировку с помощью весов. Проблемы с этим возникнуть не должно, поскольку многие современные поставщики строительных адгезивов предлагают их уже упакованными в специальные ведра. Добавляйте адгезив постепенно, чтобы предотвратить его закипание в процессе смешивания компонентов.

Для наклейки чаще всего используют двухкомпонентные клеящие составы. Приобрести ингредиенты не составит труда, но следует строго соблюдать инструкции производителя при их смешивании, четко рассчитывать дозировку с помощью весов. Проблемы с этим возникнуть не должно, поскольку многие современные поставщики строительных адгезивов предлагают их уже упакованными в специальные ведра. Добавляйте адгезив постепенно, чтобы предотвратить его закипание в процессе смешивания компонентов.

Монтаж

Монтаж углеродной ленты производится «сухим» или «мокрым» методом. Разница между ними заключается в том, в первом случае ленту сначала прикладывают к основанию, после чего пропитывают адгезивом, а втором случае пропитка происходит сначала. Состав тщательно наносят на поверхность армирующего компонента таким образом, чтобы об проник вглубь материала и вышел наружу со стороны бетонного основания. Ламели монтируются схожим образом, только связующий состав в этом случае наносится и на основание, и на сам элемент. А углеродная сетка всегда монтируется на слегка увлажненную поверхность бетонного основания.

Если вам нужна консультация…

Рассказать в рамках одной статьи все тонкости выполнения работ по усилению конструкций углеволокном не представляется возможным – настолько обширна эта технология. Однако, если на вашем объекте возникла необходимость выполнения эти работ, вы всегда можете обратиться в компанию «ПРАЙМ».

Мы будем рады проконсультировать вас по любым вопросам, а также произвести любые работы по усилению конструкций композитом. У нас имеется обширный опыт работы на объектах любых масштабов и любого профиля!

Как сделать усиление бетона углеволокном (бетонных и железобетонных конструкций)

Усиление бетона углеволокном – сравнительно новый для отечественной ремонтно-строительной сферы метод, который в России впервые был реализован в 1998 году. Суть метода заключается в наклеивании на поверхность нуждающейся в укреплении конструкции высокопрочного углеволокна, которое забирает часть усилий на себя и существенно повышает несущую способность упрочненного элемента/конструкции.

В качестве клеящего вещества обычно применяют специальные конструкционные связующие с высокой адгезионной способностью, сделанные на базе эпоксидных смол или минеральных составов.

Благодаря тому, что углеволокно обладает высокими физико-механическими свойствами, несущая способность конструкции повышается без потери полезного объема коробки и увеличения собственной массы здания. Обычно толщина усиливающих элементов варьируется в диапазоне 1-5 миллиметров.

Чаще всего реализуют усиление железобетонных конструкций, что объясняется высокими технико-экономическими показателями выполнения работ подобного типа. Но сама технология может применяться к зданиям/сооружениям из металла, дерева, камня и других материалов.

Применение углеродного волокна наиболее оправданно, так как материал считается самым недорогим и эффективным для исправления ошибок в проектировании, выполнении разного типа строительных работ.

Каким требованиям должно отвечать углеволокно:

- Параллельное расположение волокна в структуре материала.

- Для сохранения структуры армирующих элементов применяется специальная стеклянная сетка.

- Углеволокно должно производиться в точном соответствии с технологией, соответствовать высоким стандартам качества.

Изготовленный по правилам материал демонстрирует уникальные свойства – обладает небольшим весом, не дает дополнительной нагрузки по весу, при минимальной толщине дает максимальную прочность. Армирующие углеволоконные элементы используются для усиления уже созданных конструкций и тех, что находятся еще в процессе строительства.

Преимущества композитных материалов

Усиление конструкций углеволокном представляет собой современный эффективный метод, демонстрирующий целый ряд явных преимуществ. Технология внешнего армирования ЖБ конструкций композитными материалами дает возможность выполнить процесс быстро и увеличить несущую способность конструкции в среднем в 4 раза (если сравнивать с иными материалами).

Основные достоинства усиления углеволокном:

- Отсутствие необходимости привлекать для выполнения работ специальную технику благодаря малому весу материала.

- Длительный срок эксплуатации (до 75 лет) – углеволокно не боится коррозии, агрессивного воздействия внешних факторов.

- Нагрузка на здание не увеличивается, так как вес волокна минимален.

- Возможность исключить серьезные эксплуатационные проблемы, появляющиеся в случае повреждения конструкций, минимизировать последствия повреждений.

- Защита бетона от влаги, арматуры внутри монолита от коррозии благодаря способности волокна создавать водонепроницаемый плотный слой.

- Высокая прочность на растяжение – материал демонстрирует значения в диапазоне 4900 МПа.

- Простота, высокая скорость монтажа, что позволяет усилить любую конструкцию в малые сроки и без существенных затрат на привлечение людей, техники.

- Работы можно проводить без остановки производства, движения транспорта.

- Существенная экономия на трудозатратах, времени, финансах.

Общий принцип технологии простой – углеволокно наносят на участки бетонной или железобетонной конструкции в местах наибольшего напряжения. Решение конкретных задач может выполняться с применением сеток, ламелей, лент.

Работы по усилению железобетонных конструкций

Усиление конструкций является очень важной задачей любого ремонтно-строительного процесса, связанного с повышением показателей общей прочности здания. Благодаря усилению удается продлить время эксплуатации элементов и конструкций, возвратить им утраченную несущую способность, улучшить свойства. Часто усиление углеволокном актуально при реставрации железобетонных изделий из-за износа, механических повреждений.

Углеродное волокно – это линейно-упругий полимерный композитный материал, который производится из углеродных нитей толщиной 5-15 микрон. Тонкие волокна выровнены и объединены в микроскопические кристаллы, способные успешно противостоять растяжению. Углеродное волокно по техническим свойствам превосходит металл в несколько раз, поэтому используется в аэрокосмической сфере, оборонной промышленности, строительстве.

Одно из основных преимуществ усиления конструкций углеволокном считается простота реализации задачи. Материал просто нужно правильно наклеить на поверхность упрочняемых элементов на специальные адгезионные составы. Ленты из волокна можно крепить на сжатые/растянутые элементы, пролетные зоны изгибаемых конструкций, короткие стойки, консольные системы, гибкие колонны.

Усиление углеволокном может применяться для бетонных, железобетонных, металлических, каменных, деревянных конструкций. Метод хорошо подходит для стеновых/потолочных проемов, строительных ферм, стен построек/зданий, плит перекрытия, колонн, иных элементов.

Усиление железобетонных конструкций

Любая конструкция со временем может приходить в негодность либо же изначально быть спроектированной с ошибками. Поэтому появляется необходимость в упрочнении.

Когда нужно выполнять усиление строительных конструкций:

- Естественный процесс физического старения и износа материалов, элементов.

- Перепланировка помещений с внесением изменений в разного типа несущие конструктивные узлы.

- Повреждение конструкции с понижением уровня несущей способности.

- Потребность в увеличении этажности здания.

- Ошибки в первичном проекте.

- Усиление для исключения последствий аварийных ситуаций.

- Подвижки грунта.

Железобетонные конструкции могут укрепляться такими способами:

- Традиционные методы – устройство обойм и рубашек, наращивание сечения блок, монтаж металлических порталов, установка разгружающих стоек и дополнительной арматуры.

- Инновационные – включают укрепление несущих узлов композитными материалами (не только углеволокно, но и кевлар, карбоновое волокно), инъектирование специальными составами (на базе полиуретана, эпоксидной смолы, полимерцементных материалов), технология преднапряжения канатной арматуры (после бетонирования, набора прочности монолитом натягивается напрягаемая арматура и воспринимает нагрузки).

- Комбинированные методы – включают одновременно несколько разных способов по индивидуально созданному проекту.

В процессе упрочнения важно отыскать зоны наибольших нагрузок, разметить конструкцию, правильно выполнить подготовительные работы. Участки, на которые планируется клеить композит, нужно тщательно очистить шлифовальным оборудованием. Выбор подходящих методов и решений по упрочнению конструкций осуществляется по проектной документации, созданной на базе исходных данных.

Что учитывается при составлении проекта на усиление ЖБ конструкций:

- Результаты обследования, экспертизы объекта (ищут зоны с дефектами и потерей прочности).

- Документы по проекту уже созданной конструкции.

- Срок эксплуатации объекта.

- Информация про гидротехнические и инженерные характеристики участка, которая учитывалась при первичном проектировании, прогнозы возможных подтоплений.

- Данные про отличия проектных и реальных значений исполнения узлов, указание отступлений от проекта.

- Технологические нагрузки при эксплуатации.

- Информация про положение железобетонных конструкций, которая была получена в процессе геодезической съемки.

- Реальные характеристики бетона, стали конструктивных узлов.

- Все данные про аварийные режимы конструкций, имеющиеся деформации и их причины, про усиленные ранее элементы и узлы.

- Сведения про возможные новые нагрузки, ожидания агрессивности среды, особенности эксплуатационного режима.

Как осуществляется усиление конструкций углеволокном:

- Ленты и ламели – с применением адгезивов, с монтажом по общим принципам, поэтому часто данные методы комбинируют.

- Углеродная сетка – ее применяют отдельно, так как монтируется с выполнением работ «мокрого» типа.

Поверхность бетона должна быть хорошо подготовлена к композитному усилению – все детали шлифуют по технологии, исключают возможность попадания влаги, удаляют после грязь и пыль. Углеродную ленту можно монтировать сухим/мокрым способом – разница заключается в технологии: в случае применения сухого метода ленту прикладывают к поверхности основания, пропитывают адгезивом.

Если используется мокрый метод – сначала пропитывают, потом монтируют. В таком случае состав наносят на всю поверхность армирующего компонента, дожидаются полного проникновения вещества в структуру и выхода его наружу с бока бетонного основания.

Усиление перекрытий

Усиление перекрытий углеволокном осуществляется очень часто ввиду того, что материал демонстрирует высокую коррозийную стойкость, не дает дополнительной нагрузки, не меняет внутреннюю геометрию зданий (так как толщина пластины составляет всего 1 миллиметр), долго служит, дает максимальную прочность, не требует применения дополнительного оборудования в процессе выполнения работ. Консервировать объект не нужно, все работы может реализовать небольшая группа работников.

Как выполняется упрочнение перекрытий:

- Перекрытия обследуются с целью поиска мест, которые требуют усиления и выполнения расчетов нагрузок.

- Создается проект упрочнения перекрытия.

- Утверждается итоговая смета.

- Все перекрытия очищаются от пыли и мельчайших частиц, чтобы обеспечить максимальную адгезию.

- В случае необходимости перекрытие ремонтируется: заделываются трещины, удаляются возможные дефекты.

- На перекрытия клеятся листы или ламели углепластика, сверху наносится запечатывающий слой.

- В случае необходимости можно присыпать всю поверхность кварцевым песком, что даст лучшее сцепление с материалами отделки.

Расчет усиления железобетонных конструкций

Расчет упрочнения железобетонных конструкций (стен, перекрытий, фундаментов, колонн) и иных систем зданий предполагает ответственную и сложную работу, которая может быть выполнена исключительно профессионалами высокой квалификации. Самостоятельно выполнять расчеты не рекомендуется однозначно. Обычно задачу поручают целым отделам проектных организаций – отыскать специалистов в пределах Москвы и дальних регионов не составит труда.

Какие данные нужны для расчета усиления ЖБ конструкций:

- Результаты экспертизы, обследований тех строительных конструкций, что планируется усиливать – без них расчеты осуществить невозможно.

- Подробные фото поверхности – очень желательны.

- Детальные пояснения, что и как нужно делать.

Усиление бетона углеволокном – современный и эффективный метод повышения несущей способности конструкций, устранения последствий аварий, реконструкции старых элементов и упрочнения новых.