Усиление конструкций углеволокном

Углеволоконные материалы

Если Вам нужно выполнить Усиление конструкций углеволокном – позвоните нам и мы проконсультируем Вас и поможем составить план решения Вашей задачи.

Усиление конструкций углеволокном – относительно новый для России метод – первые реализованные в нашей стране объекты датированы 1998 годом. Заключается этот метод в наклеивании на поверхность конструкции высокопрочного углеволокна, воспринимающего на себя часть усилий, тем самым повышая несущую способность усиленного элемента. В качестве клея применяются специальные конструкционные адгезивы (связующее) на основе эпоксидных смол, либо минерального вяжущего. Благодаря высоким физико-механическим характеристикам углеволокна, повысить несущую способность конструкции можно практически без потери полезного объема помещений и увеличения собственного веса здания – толщина усиливающих элементов обычно составляет от 1 до 5 мм.

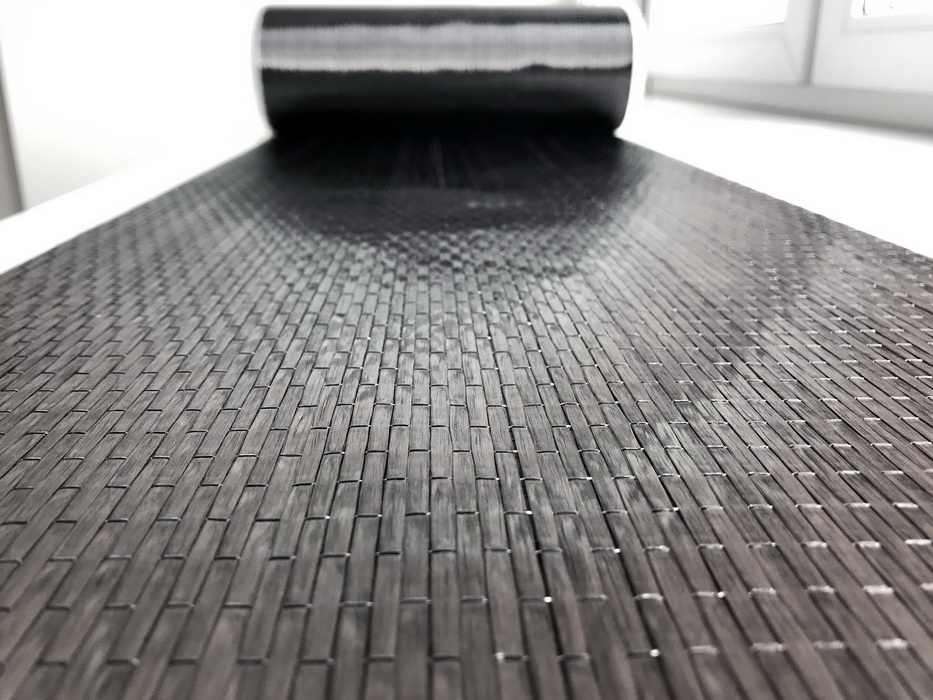

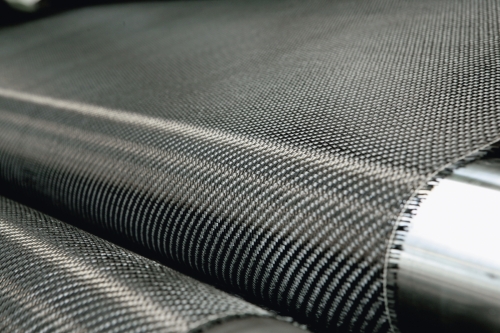

Следует понимать, что «углеволокно» – это материал (например, как бетон), а не конечное изделие. Из углеволокна изготавливают целый набор материалов, некоторые из которых применяются в строительстве – углеродные ленты, ламели и сетки.

В подавляющем большинстве случаев усиление углеволокном применяется для железобетонных конструкций – это обусловлено высокими технико-экономическими показателями реализации таких проектов. Однако, данная технология применима и к металлическим, деревянным и каменным зданиям и сооружениям.

Конструктивные решения.

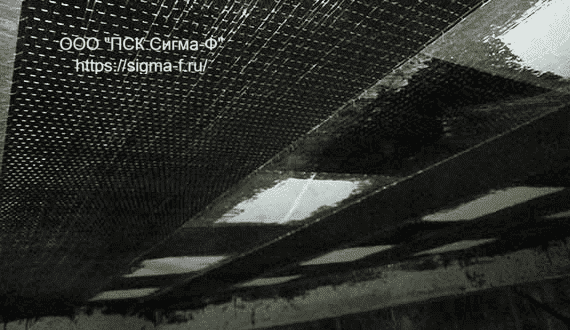

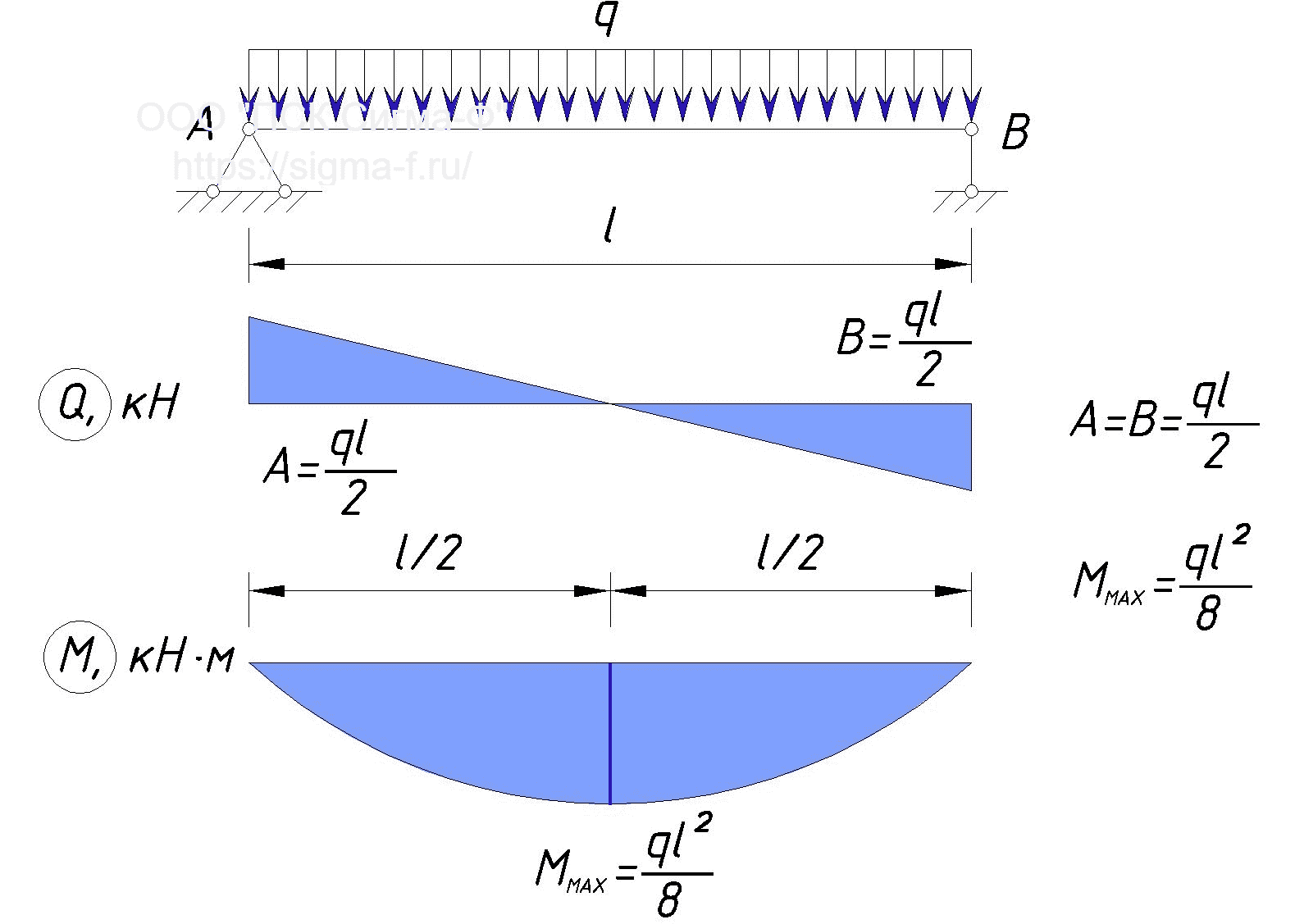

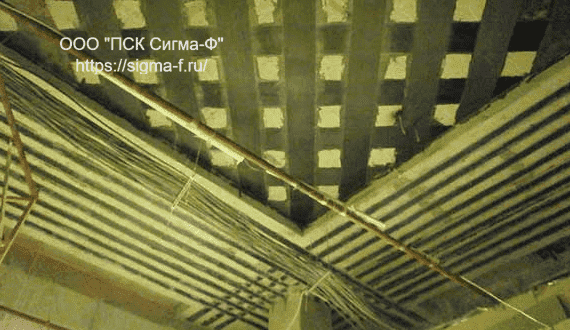

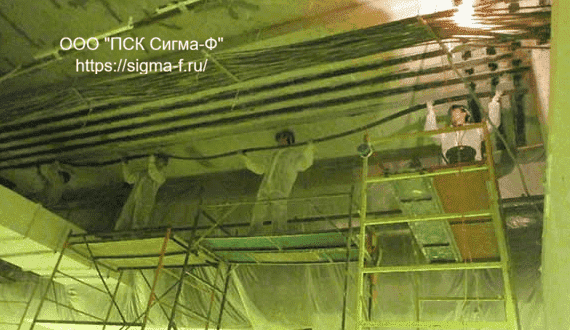

Усиление плит перекрытий и балок выполняется путем наклейки углеволокна в наиболее напряженных зонах – обычно в центре пролета по нижней грани конструкции. Это повышает их несущую способность по изгибающим моментам. Для решения таких задач подходят все виды углеродных материалов – ленты, ламели и сетки.

Кроме того, для балок часто требуется выполнить усиление приопорных зон на повышение несущей способности при действии поперечных сил (по наклонной трещине). Для этого выполняется наклейка U-образных хомутов из углеродных лент, или сеток.

Углеродные ленты и ламели иногда применяются в совокупности, так как их способ монтажа и адгезивные составы схожи. Применение углеродных сеток, как правило, исключает использование лент и ламелей в связи с производством «мокрых» видов работ.

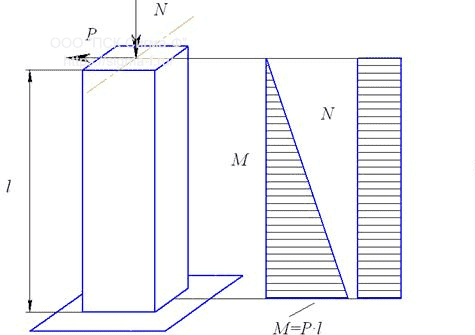

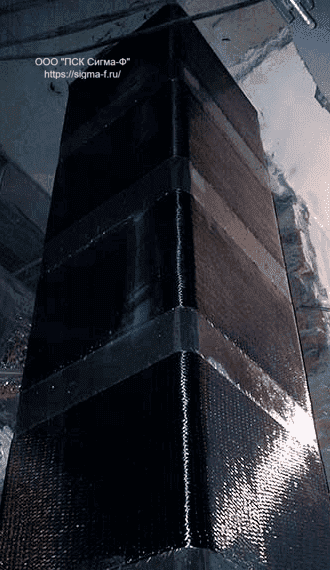

Усиление колонн происходит путем их оклейки углеродными лентами, или сетками в поперечном направлении. Таким образом достигается эффект «бондажирования» и происходит сдерживание поперечных деформаций бетона по схожему принципу с «бетоном в трубе», или «трехосным сжатием».

Выполнение работ. Подготовка поверхности.

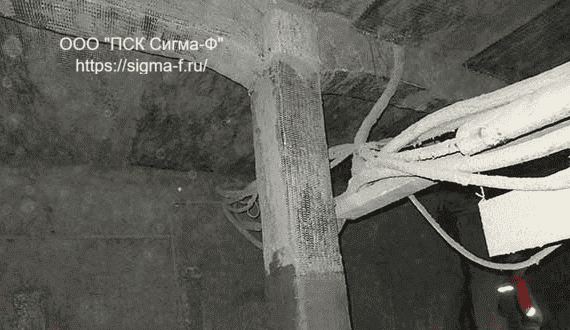

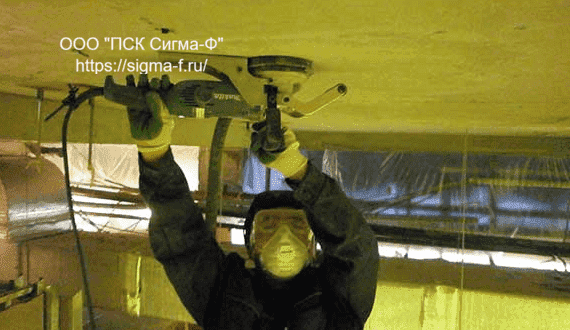

При усилении железобетонных конструкций углеволокном выполнение работ начинается с разметки конструкции – отчерчиваются зоны в которых будут располагаться элементы усиления. Затем эти зоны очищаются от отделочных материалов, загрязнений и цементного молочка до обнажения крупного заполнителя бетона. Для этого применяют, либо угол-шлифовальные машинки с алмазными чашками, либо водо-пескоструйные установки.

Качество подготовленного основания (поверхности на которую приклеивают углеволокно) напрямую влияет на совместность работы конструкции с элементом усиления, поэтому при подготовке основания, в обязательном порядке, контролируют следующие параметры:

- ровность поверхности;

- прочность и целостность материала усиливаемой конструкции;

- температуру поверхности конструкции;

- отсутствие загрязнений и пыли;

- влажность;

- и другие (полный перечень и допустимые значения контролируемых параметров приводятся в технологических картах на выполнение строительных работ).

Приготовление компонентов.

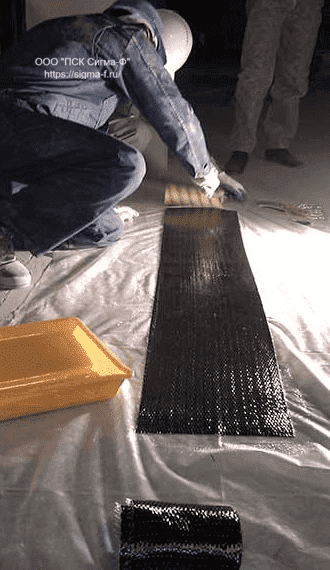

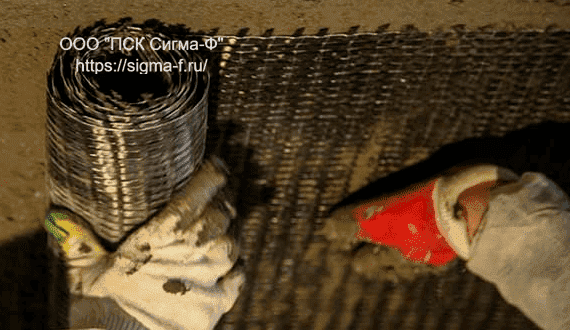

Углеродные материалы поставляются смотанными и упакованными в полиэтилен. Очень важно не испачкать их в пыли, которой после шлифования бетона будет очень много, иначе углеродное волокно невозможно будет пропитать связующим, т.е. получится производственный брак. Поэтому, заготовительную зону следует застелить плотным полиэтиленом и уже по нему отматывать требуемую длину углеродного материала. Обрезка углеродных лент и сеток может осуществляться канцелярским ножом, или ножницами по металлу, а углеродных ламелей – угол-шлифовальной машинкой с отрезным кругом по металлу.

Адгезивы, как правило, применяются двухкомпонентные – т.е. требуется смешивать два материала в определенной пропорции. Необходимо четко следовать инструкции производителя и при дозировании использовать весы, или мерную посуду. Смешивание составов происходит путем постепенного добавления одного компонента в другой при постоянном перемешивании низко оборотистой дрелью. Ошибки дозирования, или неправильное вмешивание одного компонента в другой, могут привести к закипанию адгезива.

В последние годы, большинство производителей поставляют адгезив в комплектах – т.е. в двух ведрах с уже дозированными объемами компонентов. Таким образом можно просто вмешать содержимое одного ведра в другое (ведро специально поставляется большего объема (полупустым)) и получить готовый адгезивный состав.

Полимерцементные адгезивы (для углеродных сеток) поставляются в мешках и затворяются водой согласно инструкции, как любой ремонтный материал.

Следует помнить, что адгезив имеет ограниченный срок жизни – порядка 30-40 минут и он резко сокращается при повышении температуры выше 20°С, поэтому объем приготовляемого адгезива не должен превышать физических возможностей его выработки.

Монтаж углеволоконных материалов.

В зависимости от вида углеволоконного материала технология его монтажа существенно отличается:

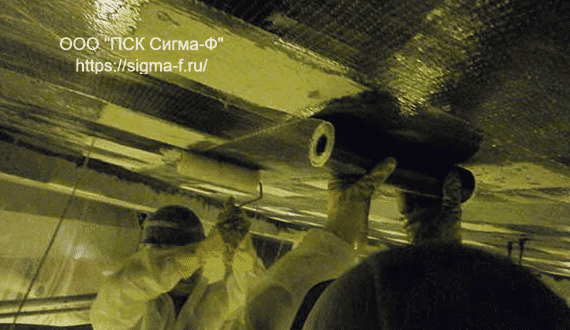

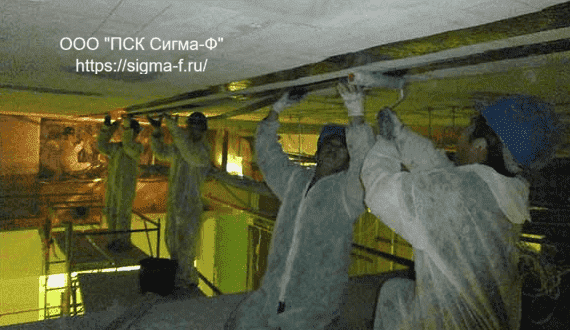

Монтаж углеродных лент может осуществляться по «мокрому», или «сухому» методу. В обоих случаях на основание наносится слой адгезива, но при «мокром» методе углеродная лента сначала пропитывается адгезивом, а потом прикатывается валиком к основанию, а при «сухом» – лента прикатывается к основанию, а потом сверху ее пропитывают слоем адгезива. Пропитка углеродной ленты осуществляется путем нанесения на ее поверхность слоя адгезива и вдавливания его малярным валиком, или шпателем, добиваясь того, что бы верхний слой связующего проник вглубь углеволокна, а нижний слой связующего вышел наружу. Углеродные ленты могут укладываться в несколько слоев, но при наклейке на потолочную поверхность, не рекомендуется за одну смену выполнять более 2-х слоев – материал начинает «сползать» под собственным весом.

Следует помнить, что после полимеризации адгезива, его поверхность будет гладкой и качественно нанести на нее отделку будет невозможно. Поэтому, еще по «свежему» элементу усиления необходимо нанести слой крупного песка.

При монтаже углеродных ламелей адгезив наносится и на конструкцию, и на усиливающий элемент. После этого, ламель прикатывается к основанию малярным валиком, или шпателем.

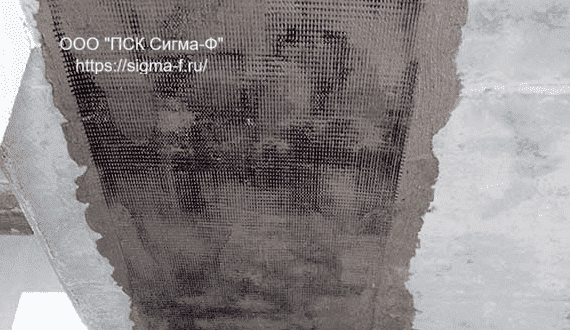

Монтаж углеродной сетки выполняется на увлажненную поверхность бетона. Сначала наносится первый слой полимерцементного состава. Он может наноситься как ручным, так и механизированным способом – торкретом. По «свежему» слою полимерцемента раскатывается углеродная сетка с небольшим вдавливанием в состав. Удобнее всего это делать шпателем. Затем необходимо выдержать технологическую паузу до начала схватывания состава. Срок схватывания зависит от выбранного состава и температуры окружающей среды, но требуемое состояние – полимерцемент с трудом продавливается пальцем. После этого наносится закрывающий слой полимерцемента.

Защитные покрытия.

Необходимо помнить, что адгезивы на основе эпоксидных смол горючи, а кроме того – подвержены охрупчиванию при воздействии ультрафиолетовых лучей. Поэтому, применяя их необходимо предусматривать огнезащиту элементов усиления на класс огнестойкости не ниже заявленного для усиливаемой конструкции.

Усиление углеволокном

Усиление конструкций внешней системой армирования (композитами)

- для усиления/ремонта ж/б объектов, несущих конструкций, перекрытий;

- при повышении/перераспределении нагрузок на конструкции;

- для повышения сейсмостойкости.

- Усиление сложных поверхностей

- Укрепление без увеличения веса элемента Простота технологии

- Малая зона работ

- Высокая стоимость материалов

- Аккуратность при работе с материалами Высокая горючесть композитов

1. Подготовительный этап.

- Усиливаемую поверхность очищают от штукатурки, шпаклевки, краски и других отделочных материалов, а также грязи, масел, загрязнений и др. веществ.

- Производят ремонт поверхности ремонтным составом – зачеканка крупных впадин и выступов.

- Обеспыливают поверхность.

2. Усиление конструкции.

- Раскраивают углехолсты согласно проекту/РД.

- Размечают зону наклейки холстов на поверхности усиливаемой поверхности согласно проекту/РД.

- Эпоксидный клеевой состав наносят на раскроенный углехолст с одной/с двух сторон согласно проекту/РД при помощи валика.

- Приклеивают углепластиковый к поверхности конструкции, разглаживают шпателем или валиками с целью равномерного прилегания углехолста к поверхности и вытеснения пузырьков воздуха.

- Поверх приклеенного холста наносят запечатывающий слой.

3. Наносят/монтируют огнезащитное покрытие.

Укреплению композитами подлежат:

Укрепление композитными материалами

Появление трещин и дефектов неизбежно при эксплуатации строительных объектов. Усиление конструкции осуществляется после выполнения проверочных расчетов и технического обследования. Чтобы укрепить элемент, на котором появились дефекты, используют материалы на основе углеродных волокон. Технология не нуждается в применении спецтехники, оборудования или проведении огневых работ. Способ сокращает стоимость и срок выполнения поставленной задачи.

Укрепляют дефектные элементы если:

- арматура повреждена коррозией или произошел ее обрыв;

- снижена прочность конструкции;

- нарушена анкеровка или сцепление объекта и армирующего каркаса;

- трещины раскрываются.

Композитными материалами усиливают бетонные, каменные, металлические и железобетонные объекты.

Суть метода состоит в наклеивании на поврежденный элемент прочной углеткани. Материал перенимает на себя часть нагрузки, повышая несущую способность конструкции. Углеродное волокно скрепляется с поверхностью при помощи адгезивов, которыми выступают составы на основе минерального вяжущего компонента либо эпоксидных смол.

Физико-механические свойства углеродистой ткани повышают несущую способность усиливаемой конструкции без увеличения веса и потери полезного объема. Толщина укрепляющего слоя не превышает 5 мм.

Усиление углепластиком

Углеродная лента на основе карбоновых волокон по своим свойствам схожа с углеродной тканью. При производстве композитов используются углеводородные нити. Ламели обладают высокими прочностными характеристиками, устойчивы к растягиванию. Углепластик не увеличивает веса усиливаемого элемента. Стоимость карбона дороже, что сказывается на цене работы.

Заказать услугу можно по телефону или на сайте. Сотрудники компании прибудут по указанному адресу без опозданий, выполнят необходимые расчеты и проконсультируют по интересующим вопросам.

Отправить проект на рассчет стоимости

Усиление углеволокном

В практике реконструкций промышленных и жилых зданий очень часто возникает необходимость усиления конструкций и их отдельных элементов. Это может быть вызвано модернизацией объекта, эксплуатационным износом, наличием строительных или проектных дефектов, случайными повреждениями, нарушением прочности. Инновационным решением в области строительных технологий является усиление конструкций углеволокном, которое широко применяется во всем мире. Данный метод предполагает использование композитного материала с углеродными волокнами. Он уже прошел успешную эксплуатацию и доказал высокую эффективность в различных условиях, в том числе при использовании в зонах сейсмической активности.

Стоимость усиления конструкций углеволокном

МИНИМАЛЬНЫЙ ОБЪЁМ РАБОТ

СТОИМОСТЬ РАБОТ, ВКЛ. МАТЕРИАЛЫ

Проектирование усиления конструкций

от 30 000 рублей

от 120 000 рублей

от 250 000 рублей

Усиление углеродным волокном

от 1 100 рублей/кв.м

Во всех представленных выше таблицах указаны ориентировочные расценки на соответствующие работы. Для более точной оценки стоимости работ потребуется детальная информация по Вашему объекту. Чтобы уточнить стоимость работ оформите заявку на нашем сайте, закажите обратный звонок, либо позвоните по контактному номеру телефона: +7 (499) 391-19-35.

Суть технологии усиления конструкций углеволокном

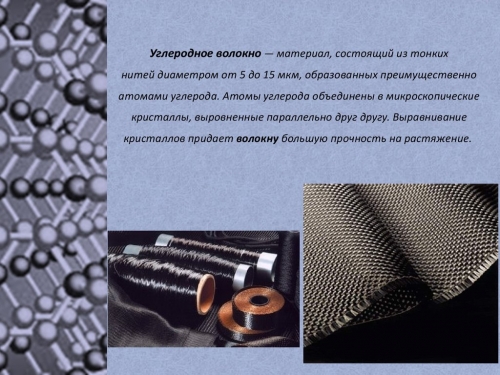

Углеродное волокно представляет собой линейно-упругий полимерный композит, изготовленный из углеродных нитей толщиной от 5 до 15 микрон. Благодаря выравниванию тонкие волокна объединены в микроскопические кристаллы, что существенно повышает прочность материала на растяжение. Благодаря этому по своим техническим свойствам (в частности, по твердости) углеродное волокно в несколько раз превосходит металл, что позволяет использовать его в оборонной промышленности, аэрокосмической сфере и строительстве.

Одним из ключевых преимуществ метода усиления углеволокном является простота реализации. Технология предполагает наклеивание на поверхности армируемых элементов углеродных лент с помощью специальных связующих составов. При усилении ленты из углеволокна можно непосредственно крепить к растянутым и сжатым элементам, пролетным зонам изгибаемых конструкций, консольным системам, коротким стойкам, гибким колоннам. После наружного армирования на поверхность наносится полимерцементный состав, выполняется финишная отделка и окраска специальными акриловыми покрытиями.

Технология усиления углеволокном может применяться для различных видов конструкций, включая:

- бетонные;

- железобетонные;

- каменные;

- металлические;

- деревянные.

Метод композитного армирования идеально подходит для строительных ферм, потолочных и стеновых проемов, стен зданий и построек, плит перекрытия, колонн и других несущих элементов.

Преимущества усиления конструкций углеволокном

Реконструкция зданий с использованием композитных материалов существенно снижает расходы на усиление и сокращает срок выполнения ремонтных работ. К преимуществам технологии также можно отнести:

- отсутствие необходимости привлечения тяжелой техники;

- высокую прочность на растяжение — до 4900 Мпа;

- малый вес;

- устойчивость к коррозии;

- простоту использования;

- увеличение несущей способности армируемых конструкций;

- минимальный вес композита, за счет чего не создается дополнительная нагрузка;

- долговечность — срок службы углеродных волокон составляет 100 лет и более.

Усиление углеволокном выполняется быстро и эффективно. Даже в случае повреждения несущей конструкции композитное армирование не только существенно уменьшает последствия дефекта и восстанавливает несущие характеристики элемента, но даже повышает их. В дальнейшем материал надежно защищен от воздействия влаги и коррозии арматуры, а также от интенсивных механических воздействий.

Компания «СТЭФС» разработала собственную методику усиления углеволокном, что позволяет эффективно решать задачи любой сложности. Комбинация композитного армирования с другими методами (в частности, увеличением сечения и использованием предварительно напряженного бетона) существенно расширяет диапазон возможностей метода и не допускает перерасхода материалов, экономя средства и время заказчиков. Все работы по усилению конструкций углеволокном выполняются после тщательных проектных расчетов, что является залогом надежности эксплуатируемого объекта.

Чтобы заказать услугу, оформите заявку на сайте или позвоните нам. Мы предоставим исчерпывающую техническую консультацию и сформируем индивидуальное коммерческое предложение.

Усиление конструкций углеволокном

Компания Буравчик предлагает комплекс работ по увеличению долговечности и прочности строительных конструкций, зданий и сооружений. Мы используем инновационный, современный метод усиления/восстановления конструкций: усиление строительных конструкций углеволокном в Москве и Московской области на объектах заказчика.

Усиление конструкций углеволокном выполняют квалифицированные операторы с большим опытом работ на объектах заказчика в Москве и области.

Усиление несущих конструкций углеволокном выполняются в соответствии с проектной документацией и соблюдением всех норм и свода правил (СП), согласно: СП 164.1325800.2014 Усиление строительных конструкций композитными материалами.

В соответствии с ГОСТ 54257

♦ Выезд, осмотр, консультация и расчет усиления углеволокном в течении 24 часов.

♦ Заказ услуги по усилению строительных конструкций углеволокном: +7(495)991-81-26

♦ Стоимость минимльного заказа/выезда – 6000 рублей

Меню страницы:

♦ Выполнение нестандартных задач

Индивидуальный подход к каждому объекту, опыт операторов и грамотный расчет, даёт нам возможность решать нестандартные задачи заказчика.

♦ Соблюдение сроков работ

Обновлённый арсенал импортного оборудования позволяет нам сократить сроки выполнения работ, подключая дополнительные инструменты в работу на объекте.

♦ Доступные цены

Мы работаем по доступным ценам и предлагаем индивидуальные скидки для строительных компаний.

Цена на усиление углеволокном

В прайс-листе ниже представлены ориентировочные цены на усиление строительных конструкций углеволокном материал: кирпич, бетон, железобетон, камень и дерево.

Если у Вас появилась потребность в организации работ по усилению строительных конструкций углеволокном: стен, перекрытий, колонн, балок, мостов и фундаментов и вы желаете узнать цены на усиление несущих строительных конструкций углеволокном на Вашем объекте, позвоните, пожалуйста в офис по телефону: +7(495)991-81-26 .

Мы качественно и оперативно проконсультируем Вас и произведем расчет на усиление строительных несущих конструкций углеволокном на Вашем объекте в Москве и Московской области.

Стоимость усиления углеволокном

В прайс-листе представлены ориентировочные цены. Точный расчет объекта возможен только после осмотра и экспертизы.

| Тип конструкции усиления | Сроки выполнения работ | Стоимость работ рублей | Методы усиления строительных конструкций углеволокном и материалы, если возможно |

|---|---|---|---|

| Балки и ригели | 5-7 дней | 7000 руб./п.м | Наращивание сечения, добавление растянутой арматуры, изменение расчетной схемы |

| Колонны | 5-7 дней | 7000 руб./кв.м | Устройство ж/б обоймы, стальной обоймы, обойма углепластиком |

| Проемы | 1-3 дня | 30 000 руб. шт | Углепластик, металл |

| Плиты перекрытия | 1-3 дня | 7000 руб./кв.м | Наращивание сечения, добавление растянутой и сжатой арматуры, изменение расчетной схемы |

| Стены | 5-7 дней | 4000 руб./кв.м | Торкретирование, устройство бондажей из углепластика |

| Фундамент | 10-12 дней | 5000 руб./кв.м | Инъектирование, устройство свай |

| ЖБ фермы | 7-10 дней | 5000 руб./п.м | Наращивание сечения, добавление растянутой арматуры, изменение расчетной схемы |

- Цены на усиление строительных конструкций углеволокном указаны ориентировочно.

- Стоимость усиление конструкций углеволокном рассчитывается индивидуально.

- Цена на усиление несущих конструкций углеволокном Вас приятно удивит.

При больших объемах индивидуальная ценовая политика.

Требования к Заказчику:

- Точка подключения к электросети на 220V (мощность не менее 1.5 кВт);

- Наличие источника чистой воды на объекте;

- Предоставление разметки на все виды работ.

Технология усиления углеволокном

Проектирование восстановления или усиления строительных конструкций необходимо проводить на основании результатов их поверочного расчета и натурного обследования объекта.

На основании поверочного расчета необходимо установить такие параметры как: состояние конструкции, прочность бетона, геометрические размеры конструкций, армирование конструкций, состояние конструкции, расположение трещин и ширина раскрытия сколов и трещин, а также действующие нагрузки на строительные конструкции.

При проведении поверочных расчетов необходимо учесть все повреждения и дефекты строительных конструкций, которые были выявлены в процессе обследований:

- Местные повреждения или разрушения конструкции;

- Снижение прочности конструкции;

- Обрыв арматуры;

- Коррозия арматуры;

- Нарушение анкеровки и сцепления арматуры с конструкцией;

- Образование трещин и раскрытие трещин;

Этапы усиления углеволокном

Увеличьте изображения для чтения. На данной схеме отображены этапы усиления строительных конструкций зданий и сооружении:

Применение усиления углеволокном

Восстановление и усиление углеволокном строительных конструкций зданий и сооружений различного назначения путем устройства системы внешнего армирования композитными материалами из термореактивных адгезивов на основе эпоксидных смол, армированных стеклянными или углеродными волокнами, – ленты, ламели, сетки.

В практике реконструкций жилых и промышленных сооружений и зданий часто возникает потребность в усилении углеволокном строительных конструкций и отдельных несущих элементов.

Это вызвано нарушением прочности строительных конструкций, эксплуатационным износом, наличием строительных или проектных дефектов, случайными повреждениями а также модернизацией объектов строительства.

Данный метод усиления конструкций, зданий и сооружений предполагает использование композитного материала с углеродными волокнами, – ленты, ламели и сетки.

Основные дефекты строительных конструкций:

- Трещины в бетоне;

- Недостаточная плотность бетона, монолита и железобетона;

- Повреждения элементов и конструкций зданий;

- Потеря несущей способности конструкции;

- Коррозия арматуры плит покрытия и балок;

- Деформация строительных конструкций после пожаров;

С помощью углеволокна, как материала для усиления строительных конструкций, сооружений и зданий, производят укрепление следующих типов конструкций:

- Бетонных;

- Металлических;

- Железобетонных;

- Монолитных;

- Каменных;

- Деревянных;

Современным и инновационным методом в области строительных технологий является усиление несущих и строительных конструкций углеволокном, которое широко применяется во всем мире.

Преимущества усиления углеволокном

Использование железобетона и стальных изделий имеет множество положительных сторон, но при этом происходит значительное увеличение общего веса сооружений, высокие затраты на тяжелую технику, привлечение большого количества рабочих.

Усиление конструкций углеволокном позволяет достичь требуемых показателей при более низкой себестоимости технологического комплекса работ.

Отметим самое основное:

- Экономическая эффективность;

- Маленький вес материалов;

- Удобство доставки и монтажа материалов и инструмента;

- Высокая прочность композитных материалов;

- Гарантийный срок эксплуатации композитных материалов составляет до 100 лет;

Обладая подобными качествами и возможностью создания простых и надежных систем усиления углеволокном строительных конструкций, позволяет качественно и успешно применять композитные материалы в различных областях.

Материалы из углеволокна (композитные материалы) при одинаковых габаритах со стальными материалами обладают повышенной механической прочностью. Так же допускается использование меньшего диаметра композитной арматуры для соблюдения требований проекта.

При использовании углеволокна для усиления строительных конструкций мы получаем экономию денежных средств около 10-20% по сравнению с традиционными технологиями усиления металлом строительных конструкций, сооружений и зданий.

Заказчику на заметку:

Защитный слой наносят в соответствии с проектной документацией на усиление строительных конструкций или восстановление несущих конструкций.

Дополнительные услуги

Расчет и усиление конструкций углеволокном в Москве цены

Усиление углеволокном

Оперативный выезд бригад по Москве и Московской области

-

Точно! Без шума Без пыли и грязи

усиление конструкций углеволокном

Усиление углеволокном, углепластиком

Усиление строительных конструкций считается одной из наиболее важных задач в строительстве: по ходу работы специалисты увеличивают показатели несущей способности объекта, устойчивости к механическому воздействию, влаге и прочим факторам окружающей среды и свойств самого материала. Такие меры могут приниматься в ряде случаев – при допущенных в расчетах и строительстве ошибках, для нормализации эксплуатационных свойств и прочего.

Углеволокно как материал

Углеволокно – это упрощенное названием углеводородного волокна, широко применяющегося в сфере строительства. Это довольно древний материал, изготовленный из нитей углеводорода. Его химические характеристики обеспечивают следующие свойства:

- Ценные теплоизоляционные свойства. Углеволокно хорошо переносит даже очень высокие температуры, в связи с чем нередко используется в изготовлении специального оборудования;

- Тяжело поддается механическому воздействию, в особенности растяжению;

- Не разрушается под действием многих химикатов и агрессивных сред.

Как уже было сказано, этот материал применяется даже в изготовлении сложного технического оборудования. Это говорит о том, что в условиях более нейтральной среды (а именно в строительстве), где нет слишком высоких температур и химикалий, углеводородное волокно просто незаменимо.

Главные преимущества

Отдельно стоит очертить ряд преимуществ рассматриваемого материала. Условно их можно разделить на категории: например, физические свойства, доступность и другие.

- Легок в изготовлении;

- Хорошо взаимодействует с другими строительными материалами;

- Устойчив к агрессивному химическому воздействию;

- Имеет высокие показатели прочности;

- Универсален, используется в разных типах построек;

- Доступен для простого потребителя.

По большей мере этот материал применяется именно для того, чтобы повысить несущие способности объекта – остальные преимущества можно рассматривать, как приятные дополнения. Усилить углеволокном можно разные типы конструкций.

Усиления плит перекрытия углеколокном – одна из наиболее частых сфер применения. Сама плита представляет собой массивную железобетонную конструкцию, выполняющую несущую функцию, и нередко нуждается в дополнительном усилении. Для этого волокно накладывается на стратегически важных участках объекта (грани, изгибы). В случае с балками применяется такая же методика. Усиление несущих конструкций углеволокном позволяет предотвратить проседание, появление трещин и деформацию объекта. Если игнорировать подобные меры укрепления, все строение рискует обрушиться в ближайшее время.

Несущие колонны и балки тоже могут подвергаться усилению, и такая практика довольно распространена среди строителей. При этом материал может накладываться разными способами. Например, пласты углеводородного волокна наклеиваются возле опорных зон, а могут быть размещены по периметру всей колонны или балки. В такой случаи ленты располагаются, как правило, перпендикулярно конструкции, чтобы предотвратить деформации и проседание по длине. При этом возможно усиления бетона углеволокном, когда ленты крепятся на влажный или увлажненный состав. После монтажа следует подождать полного высыхания и продолжить работу.

Углепластик – это схожий с углеволокном композиционный материал, в производстве которого также используются углеводородные нити. Он обладает высокими показателями устойчивости к растяжению, в связи с чем успешно справляется с усилением конструкций. Основное отличие от углеводорода состоит в том, что он подразумевает большое количество эпоксидных и других смол в своем составе, образующих своеобразные матрицы. Это придает плитам повышенную прочность и небольшой вес, что не может не отразиться на цене: они стоят на порядок дороже.

Строительство домов

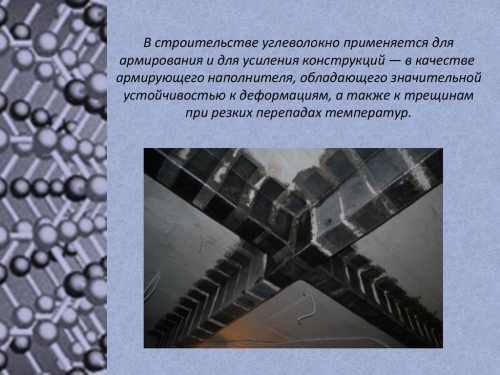

Современное строительство, как и любая другая отрасль, не обходится без внедрения инновационных технологий, и уже сегодня материалы, ранее используемые только в наукоемких производствах, таких как ракетостроение, широко применяются в строительной сфере, формируя архитектуру будущего. Одной из наиболее важных задач современного строительства является предотвращение проблем, связанных с прочностью зданий и сооружений, которая находится под влиянием динамических нагрузок, перепадов температур и других агрессивных климатических факторов. В результате этого на бетонных стенах построек появляются трещины, отслаивается защитный слой, что приводит к снижению эксплуатационных характеристик зданий. В связи с этим, неотъемлемым этапом строительства стало армирование несущих конструкций, призванное предотвратить их преждевременное разрушение. Если раньше популярным материалом, используемым в этих целях, долгое время был стеклохолст, то сегодня его постепенно вытесняет новый востребованный материал – углеволокно, о характеристиках и особенностях использования которого поговорим далее.

Содержание

Что такое углеволокно? Особенности использования материала

Углеродное волокно – линейно-упругий композитно-полимерный материал искусственного происхождения, структурным элементом которого являются тонкие углеродные нити диаметром от 3 до 15 микрон, состоящие из атомов углерода. Последние, в свою очередь, объединены в кристаллы микроскопических размеров, которые, благодаря выравниванию, расположены параллельно друг другу. Выравнивание способствует повышению прочности волокна на растяжение. По своим техническим характеристикам, в частности твердости, углеволокно в несколько раз превосходит металл, вследствие чего широко используется в оборонной промышленности, аэрокосмическом производстве и строительной сфере. Несмотря на то, что уникальные характеристики углеволокна позволяют считать данный материал инновационным, он не является изобретением нашего столетия и давно используется в авиа- и ракетостроении, а с конца прошлого столетия и в строительстве. Впервые в этой сфере он появился в 1980 году, когда в Калифорнии все здания и сооружения стали возводиться с использованием углеродного волокна, что позволило укрепить постройки, расположенные на сейсмически активной территории. Взяв это свойство на вооружение, отечественные строители нашли применение данному материалу в процессе проведения ремонтных мероприятий в жилых домах, и с тех пор его популярность только растет.

Важно! Следует помнить, что углеволокно, аналогично бетону, является лишь материалом, а не конечным готовым изделием. Оно является основой для изготовления большого количества материалов, используемых в строительстве для армирования своими руками. К ним относятся углеродные сетки, ламели и ленты.

Технические характеристики углеволокна: основные преимущества

Углеродное волокно состоит из полиакрилнитрита, прошедшего предварительную обработку высокими температурами (до 3-5 тысяч градусов). В силу технических особенностей, углеволокно используется для внешнего армирования, в процессе которого его пропитывают связующим веществом (двухкомпонентная эпоксидная смола) и аналогично обоям наклеивают на поверхность конструкции, нуждающейся в укреплении. Целесообразность применения именно этого связующего вещества доказана по нескольким направлениям:

- Во-первых, эпоксидная смола обладает высокой адгезией к железобетону;

- Во-вторых, после вступления в химическую реакцию со смолой углеволокно превращается в жесткий пластик, приобретая прочность, в 6-7 раз превосходящую прочность стали.

На сегодняшний день углеволокно характеризуется наибольшей популярностью среди других композитных материалов. Несмотря на то, что оно на 30 % легче алюминия и на 75 % легче железа, его прочность на разрыв в четыре раза превосходит наилучшие марки стали. Изготовленное на основе углерода, углеволокно имеет низкий удельный вес и при нагревании незначительно расширяется, при этом оно не подвержено воздействию агрессивных химических веществ. С учетом вышеперечисленных характеристик, углеволокно можно считать универсальным материалом, адаптированным для использования в различных климатических зонах.

Длительный эксплуатационный срок материала объясняется сочетанием следующих его преимуществ:

- Высокие гидроизоляционные характеристики, обусловленные глянцевой поверхностью углепластика, за счет которой материал не вступает в реакцию с водой;

- Высокая адгезия к различным поверхностям;

- Исключительная устойчивость к коррозионным процессам;

- Легкость – свойство, благодаря которому система армирования не создает дополнительных нагрузок на постройку. Несмотря на то, что углеволокно весит намного меньше, чем сталь, оно обладает высокими прочностными характеристиками;

- Используя углеволокно, вы получаете возможность наносить армирующий материал в несколько слоев;

- В процессе выполнения ремонтных работ можно не прекращать эксплуатацию усиливаемого здания;

- Применение углеволокна для армирования фундамента своими руками способствует сокращению временных и трудовых затрат при проведении работ;

- Углеволокно по праву считается универсальным материалом, который можно использовать для армирования конструкций любой сложности и конфигурации, в том числе на закругленных и угловых поверхностях, на ребристых плитах перекрытий, балочных элементах рамных конструкций, а также тавровых балок мостовых пролетов, которые характеризуются малой шириной ребра;

- Углеволокно – экологически чистый и токсически безопасный материал для армирования;

- Кроме того, данный материал отличается огнеупорностью и ударопрочностью.

Каким требованиям должна отвечать эффективная технология армирования?

Для обеспечения эффективного усиления конструкции технология армирования должна гарантировать выполнение ряда условий:

- Естественная влажность конструкций не должна быть препятствием для монтажа армирующих элементов;

- Элементы армирования должны надежно приклеиваться к любым строительным материалам, благодаря чему будет осуществляться эффективная передача усилий с усиливаемой конструкции на армирующие элементы;

- Все материалы, используемые в процессе армирования, в том числе и монтажный клей, должны характеризоваться свойствами, стабильными во времени, что позволит повысить эффективность армирования;

- В связи с тем, что армированию подлежат конструкции из различных материалов, модуль упругости и прочность армирующих элементов должны быть представлены достаточно широкой линейкой.

Всем требованиям, перечисленным выше, отвечают элементы внешнего армирования, представленные волокнами искусственного происхождения, в частности арамидными и углеродными, при этом последние, продемонстрировав наилучшее соотношение цена/качество, получили наибольшее распространение.

В каких ситуациях необходимо осуществление внешнего армирования?

На сегодняшний день углеволокно используется для армирования конструкций из различных материалов:

- Железобетонных построек – к ним относятся мосты, гидротехнические сооружения и памятники архитектуры, которые нуждаются в защите от коррозии, усилении сжатых элементов и их защите от перегрузок. С этой функцией в полной мере справляется углеволокно;

- Металлических конструкций, которые обладают близким к углеволокну модулем упругости и прочности;

- Каменных конструкций, в частности каменных столбов, стен кирпичных домов и пилонов.

Необходимость в усилении построек посредством внешнего армирования возникает в следующих ситуациях:

- В случае повреждения конструкции, ставшего причиной снижения ее несущей способности, жесткости и устойчивости к трещинам;

- Если произошло изменение условий эксплуатации постройки, которое выражается в изменении величины и характера нагрузок;

- В процессе проектирования и строительства конструкций с целью повышения их сейсмостойкости и увеличения межремонтных промежутков;

- В случае длительного воздействия на конструкцию механических факторов или агрессивных природных сред, приведшего к разрушению бетона или коррозии арматуры, возникает необходимость устранения неутешительных последствий и усиления конструкции.

- Проанализировав определенный набор технико-экономических показателей, можно прийти к выводу, что усиление углеволокном чаще всего уместно по отношению к железобетонным конструкциям, однако применимо и к металлическим, и бетонным, и даже деревянным зданиям и сооружениям.

Распространенные конструктивные решения для углеволокна

Если вы отдали предпочтение углеволокну и системам внешнего армирования с его использованием, помните, что проектируя системы усиления, необходимо руководствоваться Сводом правил СП 164.1325800.2014 «Усиление железобетонных конструкций композитными материалами. Правила проектирования».

Отказавшись от армирования перекрытий руками специалистов и производя их усиление самостоятельно, учтите, что оно осуществляется посредством наклеивания углеволокна в зонах наибольшей нагрузки – обычно они приходятся на центральную часть пролета и соприкасаются с нижней гранью конструкции. Благодаря этому приему значительно повышается несущая способность конструкции по изгибающим моментам. Чтобы решить эту задачу, специалисты рекомендуют использовать любой из доступных видов углеродных материалов – ламели, ленты или сетки.

Важно! В процессе усиления балок зачастую возникает необходимость в усилении приопорных зон, что позволит повысить несущую способность конструкции при воздействии поперечных сил. С этой целью наклеивают U-образные хомуты, изготовленные из углеродных сеток или лент.

Важно! Что касается особенностей использования материалов из углеволокна, необходимо отметить, что, благодаря схожести способов монтажа и адгезивных составов, углеродные ленты и ламели, как правило, монтируются вместе, тогда как использование углеродных сеток, в силу монтажа материала «мокрым» способом, исключает применение лент и ламелей.

В рамках обсуждения технологии армирования бетона своими руками, отдельно необходимо поговорить об усилении колонн, которое осуществляется посредством их оклейки углеродными сетками или лентами, которые монтируются в поперечном направлении. Благодаря этому удается достигнуть эффекта «бондажирования», что позволяет предотвратить поперечные деформации бетона.

Армирование фундамента своими руками: пошаговая инструкция

Если вы ищите ответ на вопрос: «Как сделать армирование фундамента своими руками?», ознакомьтесь с нашими рекомендациями, представленными ниже, и вы узнаете, как произвести армирование плиты фундамента своими руками.

Подготовка поверхности: рекомендации специалистов

Прежде чем приступить к монтажу системы внешнего армирования с использованием углеволокна, необходимо произвести разметку конструкции, отчертив зоны, в которых будут располагаться элементы усиления. Произведя размеры, очистите поверхность от остатков отделочных материалов, цементного молочка с помощью углошлифовальной машинки с алмазной чашкой или водо-пескоструйной установки до тех пор, пока не обнажится крупный заполнитель бетона. Старайтесь производить эти манипуляции качественно, так как от характеристик подготовленного основания напрямую зависит эффективность системы усиления. В связи с этим, в процессе подготовки основания, обратите внимание на следующие параметры:

- Целостность и прочность материала, из которого изготовлена конструкция, подлежащая усилению;

- Ровность поверхности, на которую будет монтироваться углеволокно;

- Температура и влажность поверхности, на которую будет наклеиваться углеродный материал;

- Отсутствие пыли и других загрязнений;

- Кроме того, существует еще целый ряд контролируемых параметров, которые можно найти в технологических картах на выполнение того или иного вида работ.

Подготовка армирующих материалов

Углеволокно продается смотанным в рулоны, упакованные в полиэтиленовую пленку. В процессе подготовки рабочей поверхности важно следить за тем, чтобы на армирующий материал не попала пыль, в большом количестве образуемая в процессе шлифования бетона, так как это приведет к тому, что материал не пропитается связующим веществом и станет причиной производственного брака.

Чтобы предотвратить это, перед раскроем материала застелите рабочую поверхность полиэтиленом и только после этого осуществляйте замеры. Для обрезки углеродных сеток и лент можно использовать канцелярский нож или ножницы по металлу, ламелей – углошлифовальной машинкой, оснащенной отрезным кругом по металлу.

В качестве адгезивов рекомендуют использовать двухкомпонентные составы, в связи с чем, неотъемлемым этапом их подготовки будет смешивание двух компонентов в определенной пропорции. Чтобы случайно не нарушить их соотношение, в процессе их дозирования необходимо использовать мерную посуду или весы. Существует важное правило подготовки смеси – компоненты смешивают, постепенно добавляя друг к другу и перемешивая полученную массу дрелью, оснащенной специальной насадкой.

Важно! Ошибки, допущенные в процессе подготовки смеси, могут привести к закипанию адгезива.

Важно! На современном строительном рынке можно найти адгезивы, поставляемые в комплекте – т.е. в двух ведрах, в которых уже дозирован необходимый объем компонентов. Таким образом, работая с уже дозированными смесями, достаточно содержимое одного ведра смешать с содержимым другого (для удобства работы одно из ведер поставляется большего объема и остается полупустым).

Для углеродных сеток используют полимерцементный адгезив, который поставляется в мешках и перед работой разводятся водой в соответствии с инструкцией.

Как произвести монтаж углеволоконных материалов?

Технология монтажа армирующей системы существенно отличается в зависимости от типа используемого материала.

Монтаж углеродной ленты может осуществляться «сухим» или «мокрым» способом. И в том, и в другом случае на поверхность усиливаемого основания наносят слой адгезива, однако «мокрый» способ подразумевает пропитывание углеродной ленты адгезивом с последующим прикатыванием ее валиком к основанию, тогда как «сухой» способ предполагает крепление ленты к основанию и только после прикатывания валиком ее пропитывают адгезивной смесью. Таким образом, последовательность этапов монтажа меняется местами. Для осуществления пропитки углеродной ленты адгезивным составом на ее поверхность наносят слой адгезива и, прикатывая валиком, добиваются того, чтобы верхний слой связующего вещества попал вглубь углеволокна, а нижний – вышел наружу.

Углеродные ленты можно наклеивать в несколько слоев, однако при их наклеивании на поверхность потолка не рекомендуется наносить более двух слоев, что предотвратит «сползание» материала под тяжестью собственного веса.

Важно! Помните, что после того, как произойдет полимеризация адгезива, его поверхность станет идеально гладкой и ровной, что сделает его отделку практически невозможной. В связи с этим, не дожидаясь затвердевания связующего вещества, еще на «свежую» поверхность наносят слой крупного песка.

В процессе монтажа углеродных ламелей слой связующего вещества наносят не только на усиливаемую конструкцию, но и на монтируемый элемент армирования. В завершение работ ламель прикатывают валиком или шпателем.

Монтируя углеродную сетку, в процессе армирования ленточного фундамента своими руками ее крепят на увлажненную бетонную поверхность. После нанесения первого слоя полимерцементного адгезива ручным или механизированным способом, не дожидаясь его высыхания раскатывают углеродную сетку, слегка вдавливая ее в нанесенный состав. Для удобства работы специалисты рекомендуют использовать шпатель. Затем необходимо дождаться первичного схватывания состава, время наступления которого зависит от характеристик выбранного состава и температуры окружающей среды. Чтобы убедиться в том, что состав начинает затвердевать, надавите на его поверхность пальцем – он должен продавливаться с большими усилиями. После этого наносят заключительный слой полимерцемента.

Важно! Адгезивы на основе эпоксидных смол подвержены возгоранию и разрушению под действием ультрафиолетовых лучей, в связи с чем, их необходимо проверить на класс огнестойкости и защитить от ультрафиолета.