Виды запорной арматуры: краны, клапаны, заслонки и задвижки. Их характеристики

Запорная арматура — это разные, с конструктивной точки зрения, приспособления, которые применяются для регулировки или полного перекрытия потока рабочей среды в трубопроводной конструкции. Среда, транспортируемая по коммуникации, может быть трёх видов: жидкой, парообразной, газовой. Эти изделия монтируются на трубопроводы с разными показателями давления и используются практически во всех случаях.

Основные виды запорной арматуры

На сегодняшний день существует множество изделий, которые относятся к одному большому строительному сегменту — запорной арматуре. Такие приспособления используются в различных сферах человеческой деятельности; в большинстве случаев являются незаменимыми. Запорная арматура может производиться из разных материалов. Рассмотрим их:

В пластиковых коммуникациях эксплуатируются элементы пластиковой запорной арматуры. Запорная трубная арматура классифицируется по двум основным показателям, первый из которых — эксплуатационная область. Рассмотрим основные разновидности трубопроводной арматуры в зависимости от области использования:

1. Промышленная. Такие изделия используются для различных целей на производствах, а также в народном хозяйстве. Изготавливается промышленная арматура серийно в больших объёмах для водопроводов, коммуникаций, транспортирующих пар, отопительных линий и т. д.

2. Общепромышленная. Такая запорная арматура используется в нестандартных условиях. Например, в коммуникациях с высокими показателями давления, температуры, при низких температурах, в трубопроводных конструкциях, которые осуществляют транспортировку агрессивных химических веществ, токсичных и радиоактивных продуктов. К этой разновидности запорных изделий можно отнести:

- устойчивые к коррозийным воздействиям;

- криогенные;

- фонтанные;

- изделия с обогревом;

- арматуру для сыпучих сред.

3. Специальная. К этой разновидности запорных приспособлений относится продукция, изготовленная по спецзаказу. Её эксплуатационные особенности, как правило, указывается в техническом регламенте.

4. Судовая. Такая запорная арматура используется на речных и морских судах. Изделия, относящиеся к судовой запорной арматуре должны обладать определённым весом, стойкостью к специфическим условиям использования (например, к вибрации).

5. Сантехническая. Самая распространённая разновидность запорной арматуры, которую используют в хозяйственно-бытовых целях. Устанавливаются такие приспособления на различных коммуникациях и приборах, которые эксплуатируются потребителями. Любая сантехника для нормальной эксплуатации нуждается в такой арматуре. В противном случае она не будет функционировать.

Обратите внимание! Производство запорной арматуры этого типа выполняется в промышленных масштабах на предприятиях.

Такая арматура отличается небольшими показателями сечения. Её управление выполняется в большинстве случаев вручную (запорная арматура сантехники), однако, есть и исключения: газовая арматура (защитные клапаны), регуляторы давления.

Разновидности запорной арматуры по назначению

Кроме эксплуатационной области, существует ещё один показатель, по которому классифицируются все изделия этого типа — назначение. По назначению выделяют следующие разновидности запорной арматуры:

- Запорная. Используется для полного перекрытия потока рабочей среды в коммуникации. Такая арматура должна иметь хорошие герметизационные показатели и отличаться высокой надёжностью.

- Регулирующая. Применяется для контролируемого регулирования расхода рабочей среды внутри конкретной коммуникации. Регулировка осуществляется за счёт изменения рабочих параметров, к которым можно отнести:

- температура;

- давление.

- Распределительно-смесительная. Такая арматура используется для разграничения потока рабочей среды по разным направлениям или же, наоборот, для соединения потоков воедино.

- Предохранительная. Предохранительная или защитная арматура используется для автоматической защиты коммуникаций и различных приборов от перегрузок, которые вызываются повышенным давлением. Такие изделия способны сбрасывать излишки давления рабочей среды.

- Отсечная. Предназначается для полного отключения потока рабочей среды (независимо от агрегатного состояния). Такая арматура, кроме полной отсечки рабочей среды, может осуществлять её регулировку.

- Фазоразделительная. Используется такая арматура для автоматического разделения рабочей среды. К такой арматуре можно отнести:

- изделия, осуществляющие отвод конденсата;

- маслоотделители.

Шаровые и пробковые краны

Такие краны монтируются на коммуникациях, которые транспортируют различные среды: воду, пар, а также газ. К основным характеристикам этих изделий можно отнести небольшие габариты и малые показатели сопротивления. Вес таких изделий в зависимости от размеров может быть от 0,8 до 8,6 кг.

На сегодняшний день наиболее распространёнными считаются шаровые и пробковые краны. По варианту герметизации они классифицируются на два типа:

Существует три способа стыковки такой запорной арматуры с трубопроводом:

- посредством соединительного фитинга (муфты);

- с помощью фланца;

- с помощью специального сварочного оборудования (приварной метод).

Пробковый кран (вентиль) используется, как правило, для коммуникаций, которые транспортируют природный газ. Рабочие показатели температуры для такой запорной газовой арматуры доходят до +50 °C. Монтаж запорной арматуры этого типа производится в любом необходимом положении с помощью муфт. Выполняются они в основном из чугуна и способны выдерживать давление, равное 0,1 МПа (1 атмосфера).

Установка фланцевых кранов разрешается на трубопроводы с рабочей температурой от −40 до +70 °C. Регулируются краны дистанционно, однако, возможен вариант ручного управления изделием при помощи специального маховика. Ремонт запорной арматуры этого типа выполняется довольно просто потому, что при монтаже можно выбрать удобное положение, позволяющее произвести это мероприятие оперативно.

Обратите внимание! Фланцевые модели производятся преимущественно из стали, которая обладает высокими прочностными характеристиками. Такие устройства монтируются на трубопровод посредством специальных элементов — фланцев (отсюда и название).

Сальниковые модели производятся из чугуна и монтируются на трубопровод посредством муфт. Такие краны эксплуатируются на водо- и нефтепроводах. Температурные показатели, при которых осуществляет свою работу сальниковый кран, могут доходить до +100 °C. Сальник изготавливается из чугуна и наполняется, как правило, резиной или пенькой. Допустимое давление рабочей среды для таких моделей составляет 1,0 МПа (10 атмосфер).

Как уже было сказано выше, шаровые модели характеризуются малыми показателями сопротивления, однако, качество этих изделий очень высокое. Их используют даже в коммуникациях, которые отличаются большими показателями сечения. Производятся такие краны из чугуна, а уплотнительные элементы из специального вещества — фторопласта. Показатели рабочего давления для таких приспособлений составляют 1,0 МПа, а эксплуатационная температура доходит до 100 °C.

Запорный клапан

На сегодняшний день наиболее распространёнными считаются запорные клапаны, которые регулируются посредством маховика или же в некоторых случаях — электропривода. Однако встречаются модели, управление которых производится дистанционным способом. Запорные клапаны — очень популярная арматура для канализационных коммуникаций. Для канализации используется различная по материалу запорная арматура, в том числе и пластиковая. Однако чаще всего применяются изделия из чугуна.

Такие устройства оснащаются специальным уплотнительным кольцом, которое изготавливается из фторопласта, резинового материала или кожи. Монтируется запорная чугунная и пластиковая арматура с электроприводом на трубопроводных конструкциях, транспортирующих воду, пар, воздух и т. д. Устанавливается такой вентиль на трубу с помощью муфт.

Температура рабочей среды запорной арматуры для канализации составляет не больше 50 °C. Продукция, регулируемая электроприводом, монтируется на коммуникации, транспортирующие рабочую среду при температуре +45 °C. Все разновидности запорной арматуры (вентилей и задвижек) в большинстве случаев выполняются из чугунного материала и используются для напорных и безнапорных канализационных коммуникаций.

Заслонки

Эти изделия эксплуатируются в коммуникациях, которые имеют показатели сечения до 2200 мм. Рассмотрим основные преимущества использования заслонок:

- простота монтажа;

- ремонт запорной арматуры этого типа довольно прост;

- малый вес;

- компактность;

- легкоуправляемость;

- демократичная цена.

Полезная информация! В большинстве случаев регулировка заслонок производится вручную, однако, некоторые модели оснащаются на производстве гидравлическими или пневматическими приводами.

Существуют заслонки, регулируемые с помощью электроприводов. Такие модели применяются в коммуникациях, показатели сечения которых, варьируют от 300 до 1600 мм, а давление рабочей среды составляет примерно 1,0 МПа.

Трубопроводные конструкции, осуществляющие транспортировку воды, оснащаются специальными бесфланцевыми заслонками, которые способны функционировать при давлении 1,0 МПа. Такие модели оснащаются резиновым уплотнительным кольцом, посредством которого достигаются необходимые герметизационные показатели. Модели, которые регулируются вручную, монтируются на трубопровод в любом положении, а модели, регулируемые дистанционно, устанавливаются электроприводом вверх.

Помимо фланцевого способа стыковки этого изделия с коммуникацией, существует также сварочный метод. Изготавливаются эти приспособления из чугуна или стали.

Задвижки

Задвижки отличаются небольшой длиной и используются, как правило, на магистральных трубопроводах, технологических коммуникациях. Эти приспособления оснащаются специальным конструктивным элементом — шпинделем.

Шпиндель может быть двух типов:

Монтаж таких приспособлений на трубопроводную конструкцию осуществляется посредством фланцев. Материал, из которого изготавливаются задвижки, может быть разным, однако, наиболее распространены чугунные изделия. Эти приспособления эксплуатируются в коммуникациях, транспортирующих:

- топливный газ;

- коксовый газ;

- нефть и масло.

В первом случае применяются задвижки, которые способны выдерживать температуру рабочей среды до 100 °C. Такие задвижки являются клиновидными двухдисковыми и оснащаются невыдвижным шпинделем. Показатель давления, при которых способны функционировать эти изделия, составляет 0,6 МПа (6 атмосфер). Регулировка этих изделий выполняется вручную.

Задвижки, монтируемые на трубопроводные конструкции, которые осуществляют транспортировку коксового газа, отличаются выдвижным шпинделем. Регулировка таких приспособлений производится посредством электропривода. Изделия, показатели сечения которых составляют 1300 мм, способны выдерживать давление в 1,8 МПа при температуре 200 °C. А детали с показателем сечения 1500 мм выдерживают давление 0,05 МПа при температуре среды 85 °C.

Для коммуникаций, которые осуществляют транспортировку нефти или же масла, используют задвижки из стали. Шпиндель в таких приспособлениях является выдвижным, также они имеют специальные патрубки. Температурная сопротивляемость таких задвижек является довольно высокой — они способны функционировать при температуре рабочей среды до 250 °C.

Какими бывают задвижки для трубопроводов, устройство и принцип работы

Эксплуатация любой трубопроводной промышленной магистрали предусматривает наличие элементов, перекрывающих поток жидкости, газа, сыпучих материалов и других видов рабочих тел при необходимости обслуживания или ремонта. Функции запора и регулировки потока движущегося вещества в линиях выполняют задвижки для трубопроводов, имеющие различное назначение и конструктивное исполнение.

Область применения

Задвижки используют в качестве запорной и регулирующей поток арматуры в трубах, иногда с их помощью управляют объемом подачи за счет снижения условного диаметра прохода.

Задвижки редко применяются в быту, в основном они служат для регулировки водо- и газоснабжения в жилищно-коммунальном хозяйстве, в магистралях для транспортировки газа, нефти, пищевой и химической промышленности при подаче технологических компонентов в производственном процессе.

Запорные элементы используют на трубопроводах с большими условными диаметрами прохода, применяемые материалы изготовления – недорогие черные и цветные металлы в различных сочетаниях.

Рис.1 Запорное оборудование для водоснабжения

Что такое задвижки: назначение и основные конструктивные элементы

Задвижкой называют вид трубопроводной арматуры, предназначенной для перекрытия или регулирования потока вещества, проходящего по магистрали. Они могут работать в среде с газообразными, сыпучими, жидкими веществами различной вязкости и химической активности.

Основными конструктивными элементами в системе задвижки любой конструкции являются:

- Корпус. Состоит из основной части и крышки, первая помещается непосредственно в магистраль, а вторая служит для крепления и управления перемещением запорного элемента. Корпус выполняют из металла: стальных сплавов, нержавейки, латуни, алюминия, ковкого чугуна, последний покрывают антикоррозионными слюдосодержащими красками или эпоксидными грунтовками.

- Запор. Элемент (заслонка) имеет конструктивное исполнение в виде металлического клина, шибера, диска или гибкой трубы из эластичных материалов, для повышения герметичности металл иногда покрывают резиной (эластомер). При перемещении узел плотно входит в профильное седло, расположенное в корпусе, и герметично перекрывает канал.

- Приводная система. Предназначена для управления перемещением заслонки в узле, представлена механическими конструкциями в виде маховика, перемещающегося на выдвижном или стационарном штоке, также используются пневматический, электрический и гидравлический приводы.

Рис. 2 Трубопроводные задвижки из стали – параметры по ГОСТ 9698-86

Достоинства задвижек

Основные параметры задвижек регламентированы ГОСТ 9698-86, используемые в промышленности изделия имеют следующие особенности:

- Простота конструкции. Корпус состоит из основной части, помещаемой в линию посредством фланцевого или муфтового резьбового (для малых диаметров) соединения, его крышка крепится гайками или болтами – это упрощает процедуру установки, демонтажа и ремонта устройства.

- Высокие технические характеристики. Задвижная арматура в зависимости от назначения и условий эксплуатации выдерживает рабочую температуру от -60 до +565 С., давление от 0,16 до 25 Мпа. (1, 6 – 250 бар.) в стальных конструкциях. При этом предел давлений для чугуна составляет 25 бар., для изделий из цветных металлов – 40 бар.

Рис. 3 Запорная чугунная фланцевая арматура

- Универсальность. Устройства могут работать в магистралях любого назначения с высокой химической активностью передаваемых веществ, рассчитаны на использование в трубопроводах диаметров от 15 до 2000 мм.

- Высокие гидравлические характеристики. Задвижные устройства подбирают по внутреннему диаметру трубопроводов, имеющему стандартные значения, поэтому они не влияют на гидравлическое сопротивление в линии. Плавное перемещение заслонки при перекрытии потока транспортируемого вещества позволяет избежать гидравлического удара в системе. Конструкция задвижных элементов и корпусного седла рассчитана на создание высокой герметичности перекрываемого канала.

- Хорошая ремонтопригодность. Монтаж и ремонт арматуры и фитингов с задвижками легко провести при наличии простого инструмента и комплектующих – разводных сантехнических ключей, прокладок. Заслонки и прокладки в случае износа просто снять и поменять на новые.

- Длительный срок службы. Корпусные детали и затворы изготавливаются из прочных долговечных материалов, рассчитанных на использование в конкретной рабочей среде, внутренние заслонки делают из коррозионно-устойчивых металлов – это существенно увеличивает их эксплуатационный срок.

Рис. 4 Виды задвижек из цветных металлов

Минусы

При изготовлении запорной арматуры для удешевления часто используют чугун, подобные конструкции имеют следующие недостатки:

- Высокий вес задвижек затрудняет монтаж узлов при больших диаметрах трубопроводов – может понадобиться несколько рабочих или специальная подъемная техника для удержания массивной детали. К примеру, вес чугунного запора с условным проходом 1600 мм. Согласно ГОСТ 9698-86 составляет 10025 кг.

- Чугун относится к коррозионно неустойчивым материалам, со временем его внутренняя поверхность ржавеет, покрывается раковинами и известковым налетом – это приводит к нарушению герметизации при перекрытии потока.

- Еще к одним недостатком чугуна относится его хрупкость, приводящая к необратимой поломке изделия при сильных ударных воздействиях.

- Дешевое сальниковое уплотнение с набивкой, какое находит применение в бюджетных чугунных изделиях, не является достаточно герметичным по сравнению с современными торцевыми уплотнениями – в процессе его эксплуатации нередко возникают утечки транспортируемого вещества.

Рис. 5 Принцип работы затвора клинового типа

Задвижки для трубопроводов – виды и классификация

Задвижные узлы имеют разные конструктивные и физические параметры, по конструкции и классификации задвижек их подразделяют на следующие классы:

- По технологии изготовления корпуса:

- Сварные.

- Литые – основной метод формообразования корпусов.

- Кованые или штампованные – технология применяется для создания высокопрочных корпусов, детали соединяются между собой сваркой.

- Комбинированные – производятся из кованых и штампованных деталей посредством сварки.

- По типу уплотнения:

- Графитоармированные, жидкометаллические.

- Сальниковые – подвижной шпиндель или шток отделяется от рабочей среды сальниковой прокладкой, пропитанной маслом и сжатой накидной гайкой или специальной деталью – сальником.

- Сильфонные – герметичность достигается за счет использования гофрированных упругих оболочек из металлических и синтетических материалов.

Рис. 6 Разборка клиновидной системы (корпус, вид клина задвижки)

- По типу передачи усилия к заслонке:

- Вращательное – применяется в ручных механических системах, где винтовой шпиндель перемещается за счет маховика.

- Поступательное – шток имеет цилиндрическую форму и перемещается за счет передачи ему усилия гидравлическим или электрическим способом.

- По типу привода:

- Ручной – для передачи усилия используют маховик и шпиндель с резьбой.

- Электрический – управление задвижкой происходит перемещающимся шпинделем, который является якорем электрокатушки.

- Гидравлический – на подвижный шток с заслонкой, помещенный в герметичный цилиндр, оказывает давление гидравлическая жидкость.

- Пневматический – шпиндель передвигается за счет давления на его поверхность сжатого воздуха.

- По конструктивному исполнению затворного узла:

- Клиновые. Затвор имеет клиновидную форму, при опускании располагается между двумя наклонными седельными поверхностями.

- Параллельные (одно- или двухдисковые, шиберные). Затворный элемент сделан в форме плоского диска или шибера, которые запирают канал, опускаясь в небольшие профильные углубления в корпусе.

- Шланговые. При работе системы затворный механизм сдавливает эластичный резиновый шланг, перекрывая тем самым канал движения вещества.

- Поворотные. Запорный элемент в виде диска располагается в канале трубы на его центральной линии, при работе он разворачивается вокруг центральной оси и перекрывает поток проходящего вещества.

Клиновые задвижки

Устройство задвижки данного типа представляет собой заслонку с расположенными под углом поверхностями, которая при отпускании располагается в клинообразном седельном гнезде.

Жесткий клин

Модель отличается невысокой стоимостью, простотой, жесткостью, надежностью и хорошими параметрами герметичности, при изготовлении требует использования высокоточного оборудования. Клин шарнирно подвешен к шпинделю, размещенному в верхней крышке, и опускается в канал по встроенным в корпус направляющим, система способна работать с большими перепадами давления. К недостаткам относится сложный ремонт и заклинивание при воздействии высоких температур в результате линейного расширения металла при нагревании.

Рис.8 Двухдисковый клин – конструкция

Клин с двумя дисками

Клиновые модели данного типа состоят из заслонки в виде двух размещенных под углом дисков с разжимной деталью между ними (имеет вид шарообразного грибка) – это позволяет ей самоустанавливаться, обеспечивая при этом высокую плотность перекрытия канала и исключая заклинивание.

Типы задвижек с двумя дисками имеют сложное конструктивное исполнение и соответственно дороги, их преимущества – малый износ затворных и седельных поверхностей за счет отсутствия контакта по пути перемещения, высокая степень герметизации, небольшое прилагаемое усилие для закрывания прохода.

Устройства выпускают только с выдвижным штоком, многие модели бывают с кольцевыми уплотнениями на затворных дисках, позволяющими повысить герметизацию прохода.

Рис. 9 Разновидности поворотных систем

Упругий клин

В данной конструкции привод затвора разрезан на две части и между ними расположен пружинящий элемент – это позволяет перемещаться уплотнительным элементам относительно друг друга на небольшой угол, обеспечивая тем самым лучший контакт с седельным кольцом. При изготовлении не требуется высокоточная подгонка, исключено высокотемпературное заклинивание, к недостаткам относится повышенная истираемость плоскостей клина в результате раннего вступления в контакт при опускании.

Поворотные

Устройство такого типа называют дисковым поворотным затвором, при работе диск располагается в потоке вещества и перемещается по его направлению. Диски используются в системах с диаметром трубопроводов до 1200 мм. при температурах среды от -200 до +450 С. и давлении до 600 бар. Устройство имеет простую конструкцию, малые размер и массу, хорошо герметизирует перекрываемый канал, легко ремонтируется. К недостаткам относят высокое сопротивление потоку, работу только в одну сторону, невозможность использования в среде с повышенной вязкостью и загрязненностью.

Параллельные (шиберные)

В данных устройствах поверхности седел и затворного диска параллельны, при опускании диск (шибер) герметично перекрывает проход за счет давления на его поверхность проводимой среды. К недостаткам относят большие энергозатраты на перемещение в результате трения уплотнительных колец седла и шибера на всем пути движения и соответственно повышенное истирание герметизирующих поверхностей. Используется при пониженных требованиях к герметичности, легко обслуживается и ремонтируется.

Рис.10 Шиберные параллельные задвижки

Шланговые

При транспортировке агрессивной химической среды в системе, задвижки должны иметь высокую защиту от коррозии – лучшим вариантом в этом случае является использование устройств шлангового типа. Узел имеет рабочий канал в виде эластичного гибкого шланга, который при перекрытии потока сжимается в средней части.

Рис. 11 Шланговый тип задвижки – принцип действия

Маркировка

Маркировка задвижной трубопроводной арматуры регламентируется в соответствии с ГОСТ 4666-75, она выполняется на корпусе или табличке с указанием следующих данных:

- наименование предприятия;

- давление, температура;

- проходной диаметр;

- марка стали в случае использования материалов со специальными свойствами (повышенной коррозионной, температурной стойкостью);

- знак качества при его наличии.

Рис. 12 Примеры маркировки

Монтаж запорной арматуры в системах водоснабжения

Установка задвижки в магистральный трубопровод промышленного назначения проводится квалифицированными специалистами, при этом наиболее часто используется соединение элементов друг с другом с помощью фланцев. При проведении работ в водопроводной магистрали действуют, соблюдая следующие особенности установки:

- Съем запорной арматуры водопровода проводят только при отсутствии рабочей жидкости в системе, при необходимости трубы в местах соединений защищают от грязи, окалины, известкового налета.

- Перед монтажом запорной арматуры проверяют качество фланцев – фланцевая шайба не должна иметь трещин, царапин, выемок и прочих дефектов.

- Запорная арматура водопровода размещается на строго прямолинейной части магистрали и ровных участках земной поверхности – это позволяет избежать чрезмерных напряжений в местах изгибов и перекосов, вызывающих протечки. При монтаже тяжелых узлов используют дополнительные жесткие опоры.

- При эксплуатации не допускается прилагать чрезмерное усилие к маховикам, посредством которых приводятся в действие запорные заслонки – это может привести к поломкам и трещинам.

- Монтаж следует проводить с обвязкой мягким стропом, избегая крепления за шток или штурвал и стараясь не повредить защитное покрытие – это приводит к преждевременной коррозии. Падение с высоты и механические удары недопустимы.

Рис. 13 Способы монтажа и настройки запорных устройств

Перед выбором запорной арматуры необходимо учитывать ее характеристики в соответствии с ГОСТ – наиболее высокими параметрами обладают стальные промышленные изделия. Для бытового использования подходят задвижные узлы для трубопроводов из цветных металлов – они имеют небольшие размеры условного прохода и доступный монтаж с помощью резьбовых муфт.

Ознакомительное видео про задвижки для трубопроводов

StroyStory.ru

Строительство, ремонт, дизайн

Как правильно выбирать освещение для квартиры Как правильно выбирать освещение для квартиры

Сегодня речь пойдет о том какие источники освещения, точнее какие типы источников освещения можно использовать современном Мы поговорим о периметральной подсветке и световых панелях и софтбоксах. Периметральная подсветка Начнем с

Варианты водоснабжения загородного дома Варианты водоснабжения загородного дома

Какие есть варианты водоснабжения загородного дома Загородная недвижимость сегодня используется более или менее постоянно. При таких обстоятельствах поддержание в доме комфортной обстановки становится актуальной задачей. Это касается и обеспечения собственного

Гидроизоляция цоколя Гидроизоляция цоколя

Гидроизоляция цокольного этажа: современные материалы и технологии Цоколь, по сути, является продолжением фундамента, его верхней частью ограждающей пространство под полом здания, поэтому на него действуют большие, нежели на стену нагрузки.

Как правильно клеить флизелиновые обои Как правильно клеить флизелиновые обои

Как выбрать и поклеить флезилиновые обои Обои из флизелина — современный отделочный материал, прекрасно зарекомендовавший себя. С его помощью можно воплотить в жизнь самые невероятные дизайнерские решения. Для отделки потолка

Как сделать опалубку своими руками? Как сделать опалубку своими руками?

Опалубкой называют форму, в которую укладывают бетонный раствор. Используют опалубку при строительстве железобетонных, бетонных конструкций домов: основания, стен, межэтажных перекрытий. Внутри конструкций монтируют каркас из арматуры. Бетон создает огромное давление

Мини-бассейн на загородном участке Мини-бассейн на загородном участке

Можно без преувеличения сказать, что практически каждый собственник загородного дома мечтает о бассейне, расположенном на участке. Это не только модно и стильно. Мини-бассейн своими руками, построенный на даче, многофункционален. Он

Расчёт объема необрезной доски с помощью кубатурника Расчёт объема необрезной доски с помощью кубатурника

Как рассчитать сколько досок в 1 кубе Необрезная доска — один из простейших видов пиломатериалов. Обычно она используется в тех случаях, когда декоративные свойства не имеют значения. Обшивки, леса, настилы,

Монтаж лестничных маршей и площадок из бетона Монтаж лестничных маршей и площадок из бетона

Одним и важнейших и основополагающих элементов многих домов являются лестничные марши. Они выполняют несколько важных функций. Первая – это, собственно, подъем и спуск людей. А вторая – это неповторимый декор,

Строительство фундамента на склоне Строительство фундамента на склоне

При строительстве дома на сложных грунтах необходимо учитывать многочисленные параметры, среди которых угол склона. Часто случается так, что поставить дом в другом месте просто не представляется возможным, поэтому склон —

Белые двери в интерьере квартиры фото Белые двери в интерьере квартиры фото

Белые межкомнатные двери в интерьере Давно ли вы делали ремонт своей квартире? Судя по тому, что вас заинтересовал заголовок этой статьи, ремонт в вашей квартире идет полным ходом. Как человеку,

Вентиль и задвижка — арматурные устройства трубопровода

Главное отличие вентиля от задвижки, анализ конструктивных особенностей конструкции позволяет сделать правильный выбор арматурного устройства при монтаже трубопровода.

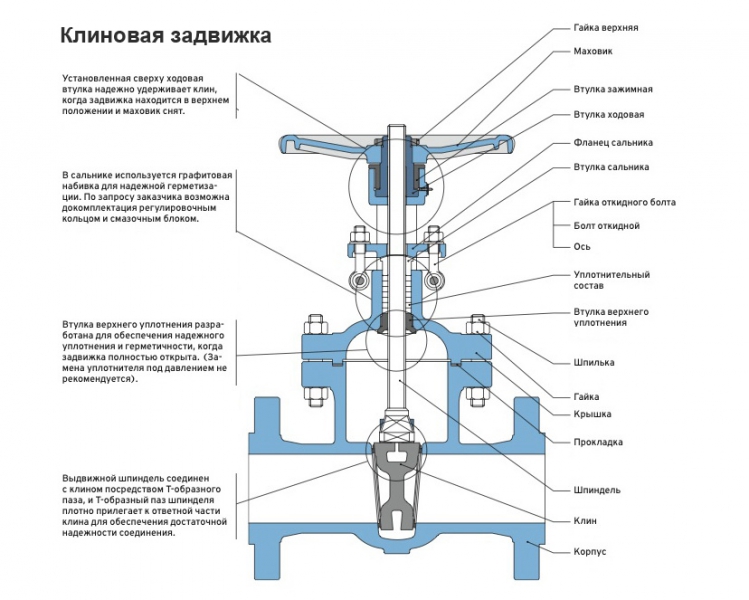

Схема клиновой задвижки.

Устройство задвижек

Задвижка представляет собой арматурное устройство, имеющее затвор в виде диска, листа или клина, перемещающегося вдоль уплотнительных колец корпуса перпендикулярно оси потока среды.

В зависимости от конструкции задвижки могут быть проходными и суженными, имеющими отверстия уплотнительных колец меньше диаметра трубопровода.

В зависимости от геометрии затвора задвижки разделяют на параллельные и клиновые. Клиновые задвижки оснащаются клиновым затвором с уплотнительными поверхностями, которые располагаются под углом друг к другу. Клин затвора может быть цельным упругим, цельным жестким или составным двухдисковым.

Параллельные задвижки оснащены затворами, уплотнительные поверхности которых параллельны друг другу. Такая конструкция может быть однодисковой (шиберной) или двухдисковой.

Задвижки могут оснащаться выдвижным шпинделем (штоком) и не выдвижным (вращаемым шпинделем). Они отличаются конструкцией винтовой пары, благодаря которой перемещается затвор. Задвижки с вращаемым шпинделем обладают меньшим строительным размером.

Преимущества и недостатки задвижек

Схема устройства вентиля: 1 — тело вентиля, 2 — гайка, 3 — шайба, 4 — прокладка, 5 — клапан, 6 — уплотнение, 7 — шток, 8 — спецвтулка, 9, 16 — сальник, 10, 15 — втулка сальника, 11 — маховик, 12 — шайба, 13 — винт, 14 — накидная шайба.

Основное преимущество задвижек заключается в том, что отсутствует преодоление давления среды в процессе перемещения рабочего органа, что в свою очередь является усилием, необходимым для перемещения затвора. Немалое значение имеет прямоточность потока транспортируемой среды и малый коэффициент сопротивления в открытом состоянии.

Благодаря симметричности конструкции возможно применение задвижек при различных направлениях движения транспортируемой среды, при этом не производится лишних сборок и разборок соединений фланцев, когда необходимо изменить направление движения внутренней среды.

Главный недостаток конструкции в том, что в процессе перемещения рабочего органа задвижек возникает сильное трение. Задвижки обладают большой строительной высотой по причине необходимости выдвижения штока.

Когда затвор располагается в промежуточном положении, тарелками частично перекрывается сечение седла, поток активно обтекает нижние области уплотнительных кольцевых поверхностей, подвергая их абразивному износу твердыми включениями рабочей среды. Поэтому после эксплуатации в режиме частичного закрытия задвижки не обеспечиваются достаточной герметичностью, когда их закрывают. Данный недостаток присущ различным видам арматуры и ограничивает использование задвижки в качестве регулирующего элемента. Кроме того, регулирующие характеристики задвижек неудовлетворительны.

Применение и эксплуатация задвижек

Задвижки используются на трубопроводах с диаметром более 50 мм, где необходимо плавное перекрытие сечения для предотвращения гидравлического удара.

Применяются они и в системах кондиционирования и вентиляции воздуха (а также в печном отоплении), аналогом задвижной конструкции является вентиляционный шибер, представляющий собой металлический лист прямоугольной формы, который перемещается в направляющих перпендикулярно оси воздуховода.

Не обойтись без вентилей и при устройстве водопроводной и канализационной систем, газопровода, а также других промышленных инженерных систем. Многие ошибочно полагают, что вентили являются разновидностью задвижек, однако это разные устройства, имеющие конструкционные отличия, определяющие особенности эксплуатации.

Устройство и функции вентилей

Схема устройства шиберной задвижки: 1-шибер, 2-пластина направляющая, 3-седло, 4-корпус, 5-кольцо, 6-шток, 7-пакет уплотнений, 8-маховик, 9-указатель, 10-корпус подшипников, 11-крышка, 12-масленка, 13-кольцо.

Вентиль представляет собой клапан, затвор которого перемещается при помощи резьбовой пары. Конструкции изготавливаются в резьбовом (муфтовом) исполнении и для соединения с фланцами труб.

В зависимости от взаимного расположения выходного и входного присоединительных патрубков разделяют угловые и проходные клапаны. К категории проходных относятся конструкции, у которых оси выходного и входного присоединительных патрубков параллельны или совпадают. Угловой клапан, в свою очередь, оснащается взаимно перпендикулярными осями.

В зависимости от назначения их подразделяют на запорные, предохранительные, регулирующие, отсечные, перепускные, дыхательные, обратные.

Клапан может быть односедельным и двухседельным. Односедельные клапаны, в свою очередь, по форме затвора делятся на игольчатые и тарельчатые. Клапан, имеющий ручное управление, в котором затвор перемещается с помощью резьбовой пары, часто называют вентилем. Различают регулирующие и запорные вентили. Предназначение запорных клапанов — полное перекрытие потока среды, для этого они снабжены запорным органом.

Мембранные вентили — конструкции арматуры, в которых перекрытие потока среды выполняется с использованием упруго деформируемой мембраны (пластмасса, резина). Данные системы изготовлены из чугуна с внутренним покрытием из коррозионностойких материалов (резины, пластмассы, эмали).

Шланговый клапан — конструкция арматуры, в которой перекрытие потока среды реализуется благодаря пережиму резинового шланга, находящегося внутри клапана. Применяются клапаны как с односторонним, так и с двусторонним пережимом шланга.

Схема стальная задвижки с выдвижным шпинделем.

Дыхательный клапан предназначен для выпуска накопившегося воздуха или паров и предотвращения образования вакуума в резервуарах в процессе «большого» и «малого» дыхания. Понятие «большое» дыхание возникает при расходе и поступлении жидкости, «малое» вызывается температурными колебаниями.

Благодаря обратным клапанам удается предотвратить образование обратного потока среды. В обратных клапанах запорный орган открывается прямым потоком среды и закрывается обратным потоком. Подъемная обратная конструкция клапана имеют затвор, который совершает возвратно-поступательное движение. Конструкции, комплектующиеся сеткой, устанавливают в начале всасывающего трубопровода. Поворотный обратный клапан оснащен затвором, поворачивающимся вокруг горизонтальной оси, которая располагается выше центра седла клапана.

Преимущества и недостатки клапана

Главное преимущество вентилей заключается в отсутствии трения уплотнительных поверхностей, когда они закрываются, поскольку затвор движется перпендикулярно, что в свою очередь уменьшает опасность повреждения. Вентиль обладает меньшей высотой в сравнении с задвижкой ввиду того что ход шпинделя невелик и составляет не более ¼ диаметра трубопровода. Однако они обладают большей строительной длиной, поскольку требуется развернуть поток внутри корпуса.

У вентиля затвор двигается перпендикулярно, в момент закрытия системы уплотнительные поверхности трения не испытывают, а это препятствует возникновение задиров.

Недостатком клапанов является большое гидравлическое сопротивление. Возникает оно в результате перемены направления потока рабочей среды. Такая перемена дважды происходит внутри корпуса устройства.

Вентиль отличается тем, что имеет ограничения при эксплуатации и может использоваться только при определенном направлении движения рабочей среды. Конструкцией предопределено, что поток должен подтекать под тарелку и давить на нее со стороны седла в закрытом положении. Открывание вентиля провоцирует отрыв тарелки от седла. Если вентиль будет ориентирован в противоположном направлении, то в закрытом положении тарелка будет придавлена к седлу, что создаст значительные трудности при открытии. В результате может возникнуть срыв тарелки со штока и выход клапана из строя.

Конструктивное и функциональное отличие клапана и задвижки

Чем отличается вентиль от задвижки? Разница обусловлена конструкцией их запорных органов. В вентилях поток газа или жидкости перекрывается при помощи клапана, который прижимается к седлу в горизонтальных плоскостях параллельных потоку, для этого производится двойной изгиб потока газа или жидкости под углом 90°, но при этом повышается сопротивление.

В отличие от задвижки клапан снабжен плоским тарелкообразным ил конусоидальным затвором, он то и совершает возвратно-поступательные движения по поверхности седла.

В задвижках поток перекрывается благодаря заслонке или конусу, опускаемому перпендикулярно направлению движения потока.

При правильной конструкции клапана не происходит сужения проходных отверстий, в сравнении с входными и выходными. В случае использования задвижек возможен ряд вариантов. В большинстве трубопроводов устанавливают полноприводные задвижки, в которых диаметр проходного отверстия соответствует диаметру трубопровода, однако нередко с целью уменьшения крутящих моментов используются и суженные задвижки, что дает возможность снизить износ уплотнительных поверхностей.

При высоком давлении или диаметре трубопроводов более 300 мм эффективней работают задвижки. Клапан же обладает более простой конструкцией, следствием чего является более низкая стоимость. Кроме того их легче вращать при большом давлении, но при высоком давлении стремлением отжать клапан от седла создается дополнительная нагрузка на конструкцию. В задвижках сопротивление полностью отсутствует, поскольку они не имеют изгибов.

Благодаря одностороннему давлению обеспечивается более плотное прилегание заслонки к седлу, делая задвижки более надежными запорными устройствами.

Блокирующий элемент задвижек может либо полностью перекрывать поток газа или жидкости, либо быть полностью открытым, вентили в свою очередь могут выполнять функцию регулирующих элементов.

Как отличить вентиль от задвижки?

Задвижки и вентили – наиболее популярные виды запорной арматуры, применяемые для оперативного перекрывания потока рабочей среды в технологических трубопроводах, инженерных коммуникациях и магистральных линиях. Вентили и задвижки различаются по конструктивному исполнению запорного органа, а также по направлению его перемещения относительно потока транспортируемой среды. Существенные конструктивные различия влияют на особенности режима эксплуатации, что учитывается при выборе оптимального оборудования для определенных условий применения.

Рис. 1 Внешний вид вентиля

Запорный узел вентиля перемещается параллельно потоку рабочей среды. По этой причине корпус вентиля визуально отличается от аналогичного элемента чугунной или стальной задвижки. Более сложная конфигурация металлического корпуса вентиля обусловлена необходимостью поворота потока рабочей среды. Чугунные и стальные корпуса задвижек отличаются лаконичной простотой форм за счет простой конструкции запорного узла, перемещающегося перпендикулярно потоку рабочей среды.

Потребитель, задающийся вопросом как отличить вентиль от задвижки, прежде всего может обратить внимание на внешние особенности корпуса запорной арматуры. Заметные внешние различия, основанные на особенностях перемещения запорного органа, дополняются специфическими характеристиками внутренних компонентов запорной арматуры. Задвижки могут использоваться для оборудования трубопроводов большого диаметра с высоким давлением транспортируемой среды. Одностороннее давление на запорный орган задвижки способствует максимально плотному примыканию заслонки арматуры к седлу. При большом напоре вентилем легче перекрыть подачу, но сложнее ее открыть.

Особенности применения вентилей

Вентили, именуемые запорными клапанами, отличаются относительно небольшими размерами в сравнении с задвижками, предназначенными для оснащения трубопровода аналогичного диаметра. Перемещение запирающего органа параллельно оси потока рабочей среды производится с уменьшенными физическими усилиями.

Относительно небольшой ход шпинделя запорного клапана не превышает четверти диаметра трубопроводной магистрали. Необходимость разворота потока среды внутри металлического корпуса приводит к заметному увеличению строительной длины вентилей. Увеличение гидравлического сопротивления провоцируется конструктивным исполнением, изменяющим направление потока, а также относительно небольшим проходным сечением седла запорной арматуры. Преимущества вентилей:

- Высокая скорость выполнения технологических операций;

- Малый ход затвора, необходимый для полного открытия;

- Относительно небольшая масса и строительная высота;

- Для перекрытия потока требуется небольшое механическое усилие;

- Высокая герметичность за счет применения эластичных уплотнительных колец;

- Отсутствие трения затвора, обеспечивающее минимизацию износа запорного органа;

- Простое техническое обслуживание;

- Возможность ремонтного восстановления изношенного оборудования;

- Применение в трубопроводах с агрессивными рабочими средами;

- Эксплуатация при высоком давлении транспортируемой среды;

- Широкий диапазон рабочих температур.

Более высокое гидравлическое сопротивление вентилей, обусловленное особенностями конструктивного исполнения запорной арматуры, провоцирует значительные потери энергии за счет необходимости повышения рабочего давления в эксплуатируемой системе. В большинстве случаев увеличение гидравлического сопротивления системы за счет применения вентилей относительно невелико, но этот фактор необходимо учитывать при проектировании трубопроводных систем и планировании рабочих режимов.

При эксплуатации вентилей необходимо соблюдать определенное направление потока рабочей среды, указанное на корпусе запорной арматуры. Противоположная ориентация вентиля приводит к заметным затруднениям при открывании, а также может спровоцировать срыв тарелки со стального штока и полный выход оборудования из строя.

Запорные вентили обеспечивают высокий уровень герметизации при перекрытии потока рабочей среды, что позволяет использовать компактные устройства для оборудования трубопроводов, эксплуатируемых в сложных условиях. Прочный стальной корпус выдерживает высокое давление и большие колебания температур. Запорные клапаны применяются на трубопроводах относительно небольшого диаметра. Более сложная конфигурация корпуса сопряжена с потенциальным риском наличия застойных зон, накапливающих загрязнения, проникающие в систему.

Особенности применения задвижек

Стальные и чугунные задвижки различного конструктивного исполнения применяются для герметичного перекрывания технологических линий, инженерных коммуникаций и магистральных трубопроводов. Запорная арматура, отличающаяся простым конструктивным исполнением, оптимизирована для безаварийного применения в различных условиях технической эксплуатации.

Рис. 2 Фланцевая чугунная задвижка

Малое гидравлическое сопротивление за счет полнопроходного исполнения корпуса позволяет применять задвижки для комплектации магистральных трубопроводов с высокой скоростью движения транспортируемой среды. Преимущества задвижек:

- Стабильная эксплуатация при любых характеристиках среды;

- Простота конструктивного исполнения;

- Герметичное перекрытие потока транспортируемой среды;

- Широкий диапазон предельно допустимых температурных показателей;

- Минимальное гидравлическое сопротивление;

- Надежная конструкция запорного механизма;

- Широкое разнообразие типоразмеров;

- Относительно небольшая строительная длина;

- Ремонтопригодность эксплуатируемого оборудования;

- Возможность выполнения операций при различном уровне давления в системе;

- Удобное техническое обслуживание.

Для минимизации физических усилий, при выполнении технологических операций открывания и перекрывания потока, задвижки могут оснащаться редукторными механизмами с прочным металлическим штурвалом. Штурвалы маркированы указателями направления вращения для безошибочных действий персонала при открывании или закрывании запорного механизма. Некоторые модели задвижек оснащаются дублирующими указателями направления на крышке.

Задвижки с выдвижным шпинделем отличаются относительно большой строительной высотой, ограничивающей потенциальную возможность применения запорного оборудования внутри малогабаритных помещений. Сравнительно большое время открывания и закрывания задвижек исключает возможность применения популярной разновидности запорной арматуры на технологических линиях, где актуально высокоскоростное выполнение операций.

Возможность применения на трубопроводах, транспортирующих агрессивные жидкости, зависит от материала корпуса и запорного элемента задвижки. Стабильно популярная чугунная запорная арматура оптимизирована для комплектации водопроводных, отопительных, противопожарных и канализационных систем, где рабочей средой является холодная, горячая, чистая или загрязненная вода. Стальные задвижки могут применяться для комплектации нефтепроводов и технологических линий, транспортирующих агрессивные вещества и химически активные соединения. Применение коррозионностойких элементов в различных модификациях задвижек обеспечивает стабильно высокую прочность компонентов, регулярно подвергаемых высоким нагрузкам.

Правильное положение при монтаже

Оснащение различных типов запорной арматуры типовыми стальными фланцами обеспечивает простое выполнение монтажных операций. Фланцевые соединения позволяют оперативно заменять неисправную запорную арматуру без необходимости выполнения сложных подготовительных операций. Замена арматуры, оснащенной фланцами, производится без демонтажа соседних участков и проведения сварочных операций. Для герметизации соединений, стягиваемых стальными шпильками с гайками, применяются прокладки соответствующей конфигурации, размещаемые между ответными фланцами, идентичными по размеру.

При монтаже задвижек, нет необходимости учитывать направление потока рабочей среды. В задвижках рабочая среда может транспортироваться в обе стороны.

Рис. 3 Типоразмеры задвижек

При установке задвижек допускается любая ориентация устройства независимо от потока рабочей среды. Конструктивное исполнение запорного элемента клиновых и параллельных задвижек обеспечивает гарантированную работоспособность оборудования при любом направлении потока транспортируемой жидкой или газообразной среды.

Выбор оптимального технического решения

При выборе оптимальной разновидности запорной арматуры учитываются индивидуальные особенности режима предстоящей эксплуатации. Кроме технических параметров на выбор оборудования влияют ценовые показатели, особо актуальные при необходимости приобретения большого количества запорной арматуры.

Сферы применения вентилей

Для комплектации трубопроводов относительно небольшого диаметра могут применяться запорные клапаны (вентили), отличающиеся простым конструктивным исполнением и низкой себестоимостью. Вентили стабильно функционируют при скачках и перепадах давления в системе. Компактные устройства с небольшой строительной высотой оптимальны для оборудования участков трубопроводов, пролегающих внутри тесных промышленных и подсобных помещений.

Конструктивное исполнение запорного механизма вентиля позволяет применять практичную арматуру для комплектации трубопроводов с различными характеристиками транспортируемой среды, обеспечивая стабильную работу технологического оборудования. Ручное управление, исключающее необходимость стабильного электроснабжения для функционирования электропривода, обеспечивает гарантированную работоспособность вентиля при аварийных ситуациях, когда особо актуальна возможность оперативного перекрывания трубопровода. Малый ход маховика позволяет предельно ускорить выполнение операции перекрывания или открывания трубопровода. Уплотнение затвора вентиля при перемещении не перетирается о седло, что позитивно отражается на периоде безаварийной эксплуатации арматуры.

Особенности применения задвижек

При оборудовании трубопроводных сетей диаметром более 300 мм целесообразно применение задвижек, адаптированных для бесперебойной работы в сложных технических условиях. Небольшая строительная длина задвижек позволяет максимально плотно выполнять монтаж оборудования, что особо актуально в промышленных условиях при необходимости рациональной компоновки многочисленных устройств. В зависимости от режима эксплуатации применяются задвижки с выдвижным или не выдвижным шпинделем, обладающие индивидуальными техническими преимуществами.

Выдвижной шпиндель

Арматура с выдвижным шпинделем, отличающаяся увеличенной строительной высотой, может устанавливаться исключительно в просторных помещениях при отсутствии физических ограничений. Свободный доступ к ходовому узлу задвижки обеспечивает удобное техническое обслуживание оборудования в процессе эксплуатации.

Отсутствие негативного воздействия рабочей среды помогает сохранить безупречную функциональность ходового узла для удобного управления и бесперебойной эксплуатации технологического оборудования. Основной недостаток применения задвижек с выдвижным шпинделем – необходимость планирования места для свободного хода рабочего узла при закрывании и открывании потока транспортируемой среды.

Не выдвижной шпиндель

Задвижки, оборудованные не выдвижным шпинделем, отличаются уменьшенной строительной высотой, оптимальной для монтажа оборудования в условиях ограниченного пространства. Отсутствие технического обслуживания ходового узла, погруженного в рабочую среду, сокращает период безремонтной эксплуатации оборудования. Задвижки с не выдвижным шпинделем не рекомендованы к применению на ответственных объектах.

Сфера применения необслуживаемых задвижек с не выдвижным шпинделем ограничена водой, и неагрессивными нефтепродуктами. Рабочая среда должна не иметь абразивных частиц, твердых примесей и коррозионных свойств. Компактные задвижки удобно размещаются в небольших помещениях, технологических колодцах, нефтяных скважинах и подземных коммуникациях.

Температурные режимы

Диапазон допустимых температур при эксплуатации запорной арматуры зависит от материала корпуса внутренних компонентов. Стальные вентили и различные модификации стальных задвижек способны безотказно функционировать при высокой температуре транспортируемой среды, достигающей несколько сотен градусов. Применение термостойких компонентов, не подверженных коррозии, обеспечивает высокий уровень герметичности при транспортировке холодной воды, пара, нефтепродуктов и технологических жидкостей. Шпиндель из углеродистой стали обладает высокой прочностью и неизменной функциональностью при работе в различных температурных режимах.

Недорогие чугунные модели задвижек оптимизированы для управления потоками рабочей среды температурой до +90 °С. Чугунные задвижки могут применяться для оборудования водопроводных, противопожарных, отопительных и канализационных сетей. Арматура для трубопроводов большого диаметра оснащена редукторным механизмом, упрощающим выполнение операций закрывания и открывания запорного узла. Применение высокопрочных полимерных уплотнителей обеспечивает гарантированную герметичность перекрывания потока независимо от температурных показателей.

Как работает задвижка: устройство и принцип действия

Задвижки – очень популярный и распространенный тип запорной арматуры. Благодаря своей надежности и простой конструкции они востребованы на транспортных и технологических трубопроводах с самыми разнообразными рабочими средами. В зависимости от конструктивного и материального исполнения, задвижки могут использоваться в системах с рабочими давлениями до 25 МПа и температурами до +565 °С. Далее описана конструкция и принцип работы задвижек, приведена их классификация, а также отмечены особенности разных модификаций данной арматуры.

Из чего состоит задвижка?

Главные конструктивные элементы арматуры:

- корпус;

- крышка;

- затвор;

- резьбовая пара (шпиндель и гайка);

- сальниковое уплотнение;

- маховик (или другой управляющий элемент).

Устройство задвижки очень простое. Ее основу составляют корпус и крышка – именно они образуют полость, по которой движется рабочая среда. В полости арматуры находится затвор и (у части задвижек) механизм, обеспечивающий его передвижение, – резьбовая пара. Запирающий элемент движется перпендикулярно оси потока: опускаясь, он перекрывает просвет трубы, а поднимаясь, открывает. Механизм передвижения максимально простой – при вращении маховика вращается шток (шпиндель), который связан с запирающим элементом напрямую или через гайку. Вращательные движения маховика преобразуются в поступательные движения затвора.

Для герметичного перекрывания потока в корпусе задвижки обычно предусмотрены седла с уплотнительными поверхностями. Когда затвор опускается, он плотно примыкает к седлам, не позволяя среде проходить через полость задвижки. У корпуса также есть два конца для присоединения к патрубкам трубопровода. Они могут быть оснащены фланцами, резьбой или фаской для приварки. В месте выхода штока наружу находится сальник, который предотвращает утечку среды из задвижки.

Маховик – самый простой и распространенный орган управления задвижкой. На трубопроводах больших диаметров, где для перемещения затвора необходимо серьезное усилие, используются дополнительные устройства – механические редукторы, электро-, гидро- и пневмоприводы.

Для изготовления корпусных деталей задвижек чаще всего используется:

- чугун;

- сталь (легированная или нержавеющая).

Затвор, как правило, изготавливают из стали, которая лучше переносит работу в потоке среды. От материального исполнения арматуры зависит возможность ее применения с различными средами – неагрессивными или агрессивными, холодными или перегретыми. При этом задвижки (за редкими исключениями) используются только для полного перекрывания трубопровода и не подходят для регулировки потока. Если затвор оставить в полуоткрытом положении, он деформируется под давлением среды, что приведет к заклиниванию арматуры.

Типы задвижек

Общий принцип работы задвижек сходный – затвор, отсекающий поток среды, движется перпендикулярно этому потоку. Но существует несколько типов арматуры, которые отличаются конструкцией запирающего элемента и расположением резьбовой пары. Различают такие типы задвижек:

- Клиновые (с жестким, двухдисковым или упругим клином).

- Параллельные.

- Шиберные.

- Шланговые.

В зависимости от расположения ходового узла задвижки подразделяют на два типа:

- с выдвижным шпинделем;

- с невыдвижным шпинделем.

Устройство клиновых задвижек

В такой арматуре затвором выступает клин, а седла в корпусе расположены под углом. При закрывании задвижки клин опускается в пространство между седлами и плотно прилегает к ним, обеспечивая высокую герметичность перекрывания. Клин может иметь разную конструкцию:

- Жесткий клин – металлическая пластина, сужающаяся книзу. Для надежного и герметичного перекрывания потока при изготовлении задвижки жесткий клин очень точно подгоняют под форму седел. Такой затвор очень прочный, но из-за своей жесткости может заклинивать при колебаниях температуры или давления среды. Кроме того, уплотнительные поверхности здесь довольно быстро изнашиваются.

- Двухдисковый клин представляет собой более сложное устройство – он состоит из двух плоских дисков. Диски жестко скреплены между собой под тем же углом, под которым расположены седла в корпусе. В таких задвижках нет необходимости в идеальной подгонке клина под седла, так как элементы затвора способны частично «самоустанавливаться» во время его опускания. Эта особенность обеспечивает и повышенную герметичность перекрывания. Также задвижки с двухдисковым клином меньше подвержены заклиниванию и износу уплотнительных поверхностей.

- Упругий клин состоит из дисков, скрепленных не жестко, а посредством упругого элемента. У такого затвора более простая конструкция, чем у двухдискового, но и возможности «самоустановки» меньше. При этом упругий клин также прощает некоторые погрешности при подгонке седел, он проще в изготовлении, чем жесткий затвор.

Принцип действия параллельных, шиберных и шланговых задвижек

Как разновидность клиновых иногда рассматривают и параллельные задвижки. Их затвор имеет не клиновидную форму, но по конструкции схож с двухдисковым клином. При этом диски затвора параллельных задвижек расположены параллельно друг другу. При перекрывании потока они прижимаются к уплотнительным поверхностям седел специальным клиновым грибком, который находится посредине.

Шиберные задвижки можно рассматривать как параллельные с одним диском. Это очень простые устройства, в которых поток среды отсекается плоским затвором, работающим подобно гильотине. Отдельные их модификации даже оснащаются ножевым затвором для разрушения частиц среды, попавших в корпус во время перекрытия трубопровода. Такая арматура используется с загрязненными средами, в которых есть много механических примесей. По герметичности перекрывания она существенно уступает клиновым задвижкам.

Шланговые устройства принципиально отличаются от остальных типов и по конструкции, и по принципу действия. Их относят к задвижкам, поскольку здесь выполняется классический принцип действия задвижки – просвет трубы перекрывается при опускании штока перпендикулярно потоку. У шланговых моделей нет затвора как такового, а через корпус проложен гибкий шланг. Когда трубопровод нужно перекрыть, при вращении маховика опускается шпиндель, который просто пережимает этот шланг.

Подобная конструкция полезна в трубопроводах, по которым транспортируются очень агрессивные среды. Наличие шланга в полости арматуры исключает контакт металлических элементов со средой и предупреждает их коррозию.

Как работают задвижки с выдвижным и невыдвижным штоком

Ходовой узел задвижки – резьбовое соединение шпиндель-гайка – основной элемент, который передает усилие от вращения маховика к затвору. Этот узел может быть расположен как в полости арматуры, так и снаружи:

- Выдвижной шпиндель соединен с затвором своим нижним концом. Гайка расположена снаружи, и при вращении маховика шпиндель выдвигается вверх на величину хода затвора. Такая конструкция исключает контакт ходового узла с рабочей средой, что продлевает срок службы арматуры и позволяет использовать ее с более агрессивными средами (или при высоких температурах). Задвижки с выдвижным шпинделем более надежны и просты в обслуживании, поскольку существует свободный доступ к сальниковому уплотнению. Единственный минус подобных устройств – увеличенный вес и большая строительная высота, а также необходимость оставлять свободное место над маховиком для выдвижения шпинделя при открывании арматуры.

- У задвижек с невыдвижным шпинделем ходовой узел находится в полости задвижки. Шток закреплен верхним концом и не меняет своего положения при открывании и закрывании устройства. Во время вращения маховика затвор вместе с ходовой гайкой передвигается вверх или вниз относительно шпинделя. Поскольку у таких устройств резьбовое соединение находится в рабочей среде, а доступ к сальнику закрыт, они менее устойчивы к агрессивным средам и сложным рабочим условиям. Их не устанавливают на ответственных объектах, но используют в обстоятельствах, когда важна малая строительная высота и небольшой вес.

Сравнительная таблица применения задвижек с выдвижным и невыдвижным штоком

| Условия применения | Задвижки с невыдвижным шпинделем | Задвижки с выдвижным шпинделем |

|---|---|---|

| Диапазон диаметров DN, мм | 40–500 | 15–1200 |

| Диапазон максимальных рабочих давлений PN, МПа | 1,6 | 1,6–10,0 |

| Диапазон температур транспортируемого вещества, ºС | -15…+130 | -70…+450 |

| Рабочие среды | Чистая горячая и холодная вода, неагрессивные среды (нефть, минеральные масла) | Горячая и холодная вода, вещества с любой степенью агрессивности, нефтепродукты, газ |

Таким образом, несмотря на сходный принцип работы, разные типы задвижек имеют несколько отличное устройство и область применения. У каждого из них есть свои достоинства и недостатки. Но мы готовы подобрать оптимальные задвижки для монтажа на вашем трубопроводе. Знакомьтесь с нашим каталогом и звоните +7 (812) 920-05-98 – специалисты «Компании Север» помогут вам с выбором арматуры подходящего устройства.