Особенности сортировки пиломатериалов

Сортировка сухих и влажных пиломатериалов служит для распределения пиломатериалов по группам, объединяющим породу, качество, размеры (толщина, ширина, длина),и назначение. Переработка недостаточно хорошо рассортированных по качеству и размерам пиломатериалов приводит к увеличению отходов, расходу сырья, трудовых затрат, ухудшению качества сушки.

Сортировка пиломатериалов Интехком: основные характеристики и цены

| Параметры | АСПМ-1-.. | АСПМ-2.. | АСПМ-3-.. |

|---|---|---|---|

| Расчетная производительность м3/год. при 1 смене(8ч)х (250 смен) размерах доски 22..50 х 75..150 на длине 4м. | 100 000. 150 000 | 180 000. 300 000 | 200 000. 450 000 |

| Максимальное кол-во карманов. | До 32 | До 40 | До 60 |

| Скорость сортировки, досок/мин. | 30. 50 | 40. 80 | 60. 100 (120) |

| Скорость работы ПФМ, слоев/мин. | 3. 8 | 5. 12 | 7. 16 |

| Толщина пиломатериала, см. | 16. 50 | 16. 75 | 16. 75 |

| Ширина пиломатериала, мм. | 50. 200 | 50. 250 | 50. 250 |

| Длинна пиломатериала, м. | 2000 . 6500 | 2000 . 6500 | 2000 . 6500 |

| Оценка качества доски | ручная | ручная/сканер | ручная/сканер |

| Триммер, кол пил. | До 6 | До 12 | До 21 |

| Измерение влажности. | опция | опция | есть |

| Маркировка доски. | опция | опция | есть |

| Обвязка пакета. | ручная | ручная/автомат. | автоматическая |

| Производители комплектующих. | |||

| Мотор-редукторы: | Европривод | Европривод | SewEurodrive |

| Гидравлическое оборудование: | ATOS | ATOS | Duplomatic |

| Пневматическое оборудование: | SMC | SMC | SMC |

| Подшипниковые узлы: | Craft | Craft | SNR,SKF |

| Цепи: | Donghua, Акмаш | Donghua, Акмаш | Акмаш, Sugiyama, FB Ketjutekniikka Oy |

| Диапазон цен: | 20-40 млн.руб. | 35-65 млн.руб. | 60-100 млн.руб. |

Типовая комплектация линий сортировки от компании Интехком:

- Поперечный транспортер с гидравлическим или электромеханическим разборщиком пакетов (расштабелером), разборщик оснащен транспортером удаления прокладок.

- Система наклонных транспортеров и горок от 1-й до 3-х, с устройством поштучной выдачи досок на сортировочный транспортер.

- Сортировочный транспортер оснащенный либо сканером пороков и дефектов таких как гниль, синева, прорость, различные сучки, трещины и т.д. или рабочими местами оператора для визуальной оценки качества сортируемого пиломатериала. Для определения геометрических размеров а так же, наличия обзола, кривизны и коробления доски. На сортировочном транспортере имеется измеритель геометрии с 16-ю перемещаемыми лазерными датчиками-измерителями. Возможна и установка измерителя влажности.

- Многопильный торцовочный узел (Триммер). Пневматический привод отпускания каждой пилы. Триммер может работать как для сортировки сухих пиломатериалов (набор нескольких стандартных размеров задаваемых по команде оператора совместно с данными от измерителя геометрии), так и для сортировки влажных пиломатериалов (обрезка дефектов, обзола и т.д.).

- Сортировочные карманы с верхним сортировочным транспортером. Количество карманов может быть от 10 до 50. Верхний транспортер оснащен гидравлическими либо пневматическими сбрасывателями. А карманы имеют подвижное дно с гидравлическим отпусканием которое перемещается в низ по мере заполнения кармана. Размер кармана рассчитан на один или два формируемых пакета.

- Транспортер выгрузки карманов и система из нескольких горок предназначены для поштучной выдачи на ПФМ (пакетоформирующую машину).

- Пакетоформирующая машина – представляет собой транспортер набора слоев, вилы для перегрузки слоя в пакет, укладчик прокладок. и лиф отпускания пакета.

- Рольганги выгрузки пакетов оснащенные системой обвязки.

Работа Участка Сортировки: Доски переходя с разборщика пакетов или с лесопильной линии при сортировке сырой доски, попадают на устройство поштучной подачи и затем на сортировочный транспортер. На сортировочном транспортере присвоение сорта доски осуществляется с помощью сканера пиломатериалов или вручную задается оператором, а порода в программе компьютера. Толщина и ширина пиломатериала контролируется измерителями геометрии доски и сканерами. В зависимости от партии можно создать множество сортировочных таблиц. Переход на сортировку с другими размерами и критериями осуществляется оператором при помощи компьютера. Выбор кармана для доски согласно сортировочной таблице осуществляется по совокупности всех признаков: – ширина, толщина, длинна, порода, сорт. Сортировочная таблица может содержать множество строк, большее, чем число карманов. В каждом пункте таблицы задаются поля: сорт, порода, толщина, ширина, длина, прочность, количество досок в кармане, номер кармана. Контроль и управление карманами происходит по сигналу датчика заполнения, установленного над каждым карманом и по данным о количестве досок упавших в карман. По данным сортировочной таблицы. Также на экране АРМ «Сортировка» отображается весь процесс работы транспортёров и механизмов, сигналы датчиков и скорости.

Работа участка ПФМ (Штабелирования): На экране АРМ «Штабелер» оператор отслеживает заполнение карманов и готовность штабеля к укладке в пакет, затем он осуществляет выбор кармана или формирует очередь на ПФМ. После выполнения разгрузки, дно кармана автоматически поднимается а информация по заполнению кармана обнуляется. Также на экране АРМ «Штабелер» отображается весь процесс работы, сигналы датчиков, скорости, количество досок и слоев в текущем пакете.

Автоматика линии основана на базе промышленных ПК с программным обеспечением «АРМ Сортировка»и «АРМ штабелер». и промышленного контроллера SIMATIC S7 . Данная система позволяет централизованно управлять всей линией, настаивать, задавать параметры сортировки, отображать модель измеряемого материала с его геометрическими характеристиками. Также ведется учет сортируемого пиломатериала в базе данных MySQL с последующим формированием отчетов.

– Система приводов транспортеров оснащена частотными преобразователями синхронно управляемыми, что позволяет изменять скорость линии от 40 до 120 досок/мин.

– Все контроллеры и частотные преобразователи объединены в сеть ProfiNET.

– Система измерения геометрических размеров доски основана на датчиках профиля SICK а определение длины доски при помощи фотодатчиков расположенных на балке.

– Система сканирования качества. (разделение на сорта) пиломатериалов в лини сортировки может быть реализована на базе сканеров производства “Интехком”, Rema-Sawco, FinScan.

– Сканеры качества позволяют определять геометрические дефекты – такие как обзол, сколы, вырывы, покоробленность, крыловатость. и визуальные пороки- такие как гниль, синева, сучки, выпавшие сучки, трещины, прорость, смоляные кармашки.

– Для оператора производящего оценку пиломатериалов устанавливается промышленный компьютер с программным обеспечением «АРМ Сортировка». Компьютер связан в сеть ProfiNET с контроллером. На данной станции проводится управление линией сортировки: настройка параметров сортировки, карманов, задание параметров партии, сортов, размеров, управление триммером с учетом заказанной торцовки и номинальной длины.и.т.д.

– Автоматизированное рабочее место оператора штабелера (ПФМ). На рабочем месте оператора ПФМ, устанавливается промышленный компьютер с сенсорным экраном «АРМ штабелер». Компьютер связан в сеть ProfiNET с контроллером. Программное обеспечение позволяет контролировать заполнение карманов, управлять их выгрузкой. Так–же производится управление и контроль работы ПФМ, формируются отчеты и осуществляется печать отчетов и этикеток на пакет.

– Информация о работе линии и отсортиованных досках хранится в базе данных. Сформировать и просмотреть отчеты можно через WEB-интерфейс при помощи браузера с любого компьютера в локальной сети предприятия. Виды отчетов: отчет за смену, отчет за период, отчет по карманам, отчет по подаче сырья, отчет по эффективности рабочего времени.

Сортировка пиломатериалов: пора менять принципы сортообразования

Начиная с 2009 года в России наблюдается тенденция к увеличению объемов производства пиломатериалов. По различным оценкам, действующие средние и крупные лесопильные предприятия выпускают 20-22 млн м 3 пиломатериалов ежегодно; объем выпуска пилопродукции малыми предприятиями, не учитываемый органами государственной статистики, составляет еще около 10-12 млн м 3 .

При этом объемы внутреннего потребления за тот же период остаются почти неизменными: 3-7 млн м 3 (по данным консалтинговой компании Indufor Oy и других источников), что составляет около 16% общего объема выпуска пилопродукции (рис. 1).

Несмотря на то что лесопиление является экспортоориентированным производством, оценка потребительских свойств продукции выполняется по российским стандартам, которые не используются в странах – потребителях отечественных пиломатериалов и не учитывают рыночную конъюнктуру.

На отечественных предприятиях сейчас нет установок для оценки прочностных характеристик древесины, которые необходимы для выполнения требований директивы Европейского союза 305/2011, запрещающей ввоз пиломатериалов, предназначенных для изготовления строительных конструкций, без маркировки знаком «СЕ».

В результате российская древесина, обладающая прекрасными физико-механическими характеристиками, приобретенными благодаря тому, что она росла в определенных климатических условиях, относится к низшим сортам и продается в Европе по невысоким ценам, уровень которых затрудняет развитие лесопиления.

Увеличение темпов роста производства пиломатериалов, особенно заметное в северо-западной части Российской Федерации, где за последние несколько лет введены в эксплуатацию такие крупные лесопильные предприятия, как «Свирь Тимбер», «Сведвуд», «Сетново», «Сетлес» и многие другие, продукция которых в связи с близостью зарубежных рынков почти в полном объеме поставляется на экспорт, требует введения европейских методов сортировки пилопродукции, имеющих принципиальные отличия от российских.

На территории Российской Федерации применяются методы оценки качества пиломатериалов, основанные на оценке размеров видимых пороков и дефектов на пластях и кромках пиломатериалов, а также их соотношения с размерами сортиментов, которые также стандартизованы без учета экспортных требований. Эти принципы заложены в ГОСТ 8486-86 «Пиломатериалы хвойных пород. Технические условия», ГОСТ 26002-83 «Пиломатериалы хвойных пород северной сортировки, поставляемые для экспорта. Технические условия» и в скандинавских правилах сортировки Nordic Timber.

Вместе с тем в РФ при использовании пиломатериалов в качестве строительных элементов деревянных зданий и сооружений, а также в качестве конструкционных материалов в соответствии с требованиями СП 64.13330.2011 (актуализированная редакция СНиП II-25-80) пиломатериалы подразделяются на три группы качества, определяемые по критерию расчетных сопротивлений для каждой группы конструкций при изгибе, сжатии, растяжении вдоль волокон и т. д. Также в этом документе к пиломатериалам предъявляются дополнительные требования: ширина годичных слоев в древесине элементов и слоев классов К26 и К24 должна быть не более 5 мм, а содержание в них поздней древесины – не менее 20%; в слоях клееных изгибаемых элементов классов К26 и К24 для крайней растянутой зоны (на 0,15 высоты сечения) и в цельнодеревянных элементах толщиной 60 мм и менее, работающих на ребро при изгибе или на растяжение, не допускается сердцевина.

Таким образом, имеет место явное несоответствие между оценками качественных характеристик пиломатериалов их производителями и потребителями.

Кроме этого, компаниями, экспортирующими пилопродукцию для изготовления обшивочных материалов, не учитываются предпочтения потребителей в других странах. Так, например, в скандинавских странах есть большой спрос на строганые пиломатериалы с большим количеством сросшихся сучков на лицевых пластях; эти пиломатериалы используются для изготовления внутренней декоративной обшивки жилых помещений, а вот по отечественным стандартам эти пиломатериалы могут быть отнесены к низшим сортам.

Стандарты EN предусматривают два вида сортировки: визуальную и машинную, однако сфера применения визуальной сортировки ограничена выборкой пиломатериалов низших сортов, ценность которых невелика. Существующий норматив DIN EN 14081-1:2005 «Конструкции деревянные. Строительная древесина несущего назначения прямоугольного сечения, сортированная по прочности. Часть 1. Общие требования» допускает возможность визуальной сортировки, однако ее критерии также отличаются от принятых в России. Визуально пиломатериалы на основании размеров трещин и сучков на поверхности пиломатериалов, а также кривизны и величины годичного прироста, который не регулируется российскими ГОСТами, разделяют на две группы: ниже и выше класса С18 по EN 338-2009. По указанным принципам стандарт имеет сходство с британскими требованиями BS, также предполагающими визуальную оценку для разделения пиломатериалов на два класса: общие конструкционные пиломатериалы GS и специальные конструкционные пиломатериалы SS, – стандарт BS 4978:1996 «Хвойные пиломатериалы визуальной сортировки по прочности». Однако при этом стандарт на клееные элементы из древесины, без которых невозможно обойтись при проектировании и строительстве промышленных объектов: EN 1194 «Древесина клееная многослойная» – имеет прямое указание на осуществление контроля физико-механических показателей в соответствии с EN 338 или по результатам собственных испытаний, что также обесценивает пилопродукцию российского производства.

Европейские принципы сортировки пиломатериалов, предназначенных для изготовления деревянных конструкций, основаны на стандарте EN 338-2009, который предусматривает разделение пиломатериалов на 12 классов для хвойных пород и 6 классов – для лиственных (см. табл.). При этом оценивается реальная несущая способность пиломатериалов без учета их внешнего вида, выполняемая методами силовой или акустической сортировки, а также методами рентгено- и томографии, исключающими субъективную оценку и повышающими достоверность за счет исключения влияния человеческого фактора.

Европейские правила сортировки учитывают изменчивость свойств древесины в широком диапазоне и могут применяться для пиломатериалов вне зависимости от геоклиматических условий роста деревьев. Тем самым исключается ситуация, когда при прочностных расчетах конструкции для определения реальной способности древесины закладываются справочные значения плотности, характерные для региона произрастания деревьев той или иной породы.

Влияние пороков древесины и дефектов обработки на поверхности пиломатериалов на их реальную несущую способность в разное время рассматривалось многими исследователями. Полученные ими данные не подтверждают высокую степень этого влияния. Так, например, по данным Е. И. Савкова, В. Н. Волынского и других российских специалистов, реальная прочность пиломатериалов третьего и четвертого сорта по ГОСТ 8486-86 может быть выше прочности пиломатериалов нулевого и первого сортов. При этом коэффициент вариации при проведении испытаний может достигать 40% и более, что не позволяет гарантировать реальные физико-механические свойства пиломатериалов на основании обнаружения видимых пороков древесины.

Известно, что одним из основных факторов, влияющих на прочность древесины, является ее плотность.

Проведенные специалистами СПбГЛТУ исследования позволяют утверждать, что плотность и, соответственно, прочность и другие физико-механические характеристики могут варьировать в довольно большом диапазоне даже в рамках одной породы. Так, плотность сосны, растущей в Ленинградской области, при влажности 12% варьирует от 440 до 640 кг/м 3 по объему ствола дерева (рис. 2), а плотность ели изменяется от 320 до 450 кг/м 3 . Эти данные дают основание сделать вывод о необходимости оценки свойств пиломатериалов в рамках одной породы с обязательным определением реальной несущей способности, которая не может быть установлена визуально, на основе количества и качества пороков древесины.

Таким образом, настала необходимость пересмотра действующих стандартов на пиломатериалы с заменой визуального принципа сортообразования, по порокам древесины, – на машинный, по плотности и механическим свойствам.

Анатолий ЧУБИНСКИЙ, д-р техн. наук,

профессор Санкт-Петербургского государственного лесотехнического университета,

Александр ТАМБИ, канд. техн. наук, доцент СПбГЛТУ

Особенности сортировки пиломатериалов, традиционная и инновационная методики

Сортировка пиломатериалов является важнейшим этапом строительства. Она осуществляется по таким показателям, как характер обработки, назначение материала, его сорт, толщина, ширина и длина.

В последние годы используется не только классический – ступенчатый подход, но и более новые методы сортировки.

Особенности традиционного метода

Принимая во внимание механические и иные свойства дерева, можно назвать его неоднородным материалом. Диапазон измерения характеристик и физических свойств древесины достаточно велик.

Дерево широко используется во всех аспектах человеческой жизни. Из него изготавливается мебель и более мелкие предметы. Также оно используется в строительстве – оно предназначается как для изготовления несущих конструкций, так и для возведения зданий.

Главным недостатком этого материала является его высокая стоимость. Поэтому возникает острая нужда в его экономном расходовании.

Сортировочный процесс включает в себя 2 операции – разборку и контроль качества. Установка назначения каждой из досок является строго обязательной. Принимаются во внимание такие параметры, как сорт дерева, ширина, толщина и влажность доски. Таким образом продукция «разбивается» и делится на подгруппы. Условное обозначение ставится на доске.

Операция является следующим процессом. Ответственный за этот этап специалист раскладывает те доски, которые прошли контроль качества. Помеченный материал укладывается в пакеты (стопы).

При сортировке можно существенно облегчить себе задачу. Для этого необходимо сделать так, чтобы количество пиломатериала, которое поступает одновременно, было сведено к минимуму. Добиться этого можно, если подбирать сырье строго одной породы. Характеристики должны быть максимально идентичными.

Заменять поставы нужно как можно реже. В поставе должны находиться материалы тех размеров, которые периодически повторяются. Специалист, ответственный за составление поставов, обязан следить за тем, чтобы все доски имели одинаковую толщину, иначе могут возникнуть серьезные проблемы.

Обратите внимание! Важнейший критерий – дробность не должна быть чрезвычайной.

Использовать ее без крайней необходимости нежелательно.

Пиломатериал сортируется на специальных площадках. Рекомендованный тип перемещения для досок – поперечный. Используются крепкие тросы, либо цепи.

На приемную часть площадки материал подается посредством конвейера (продольного). Если тот или иной участок бракуется, контролером осуществляется определение сортогруппы. Затем проводится маркировка.

Раскладка отсортированного материала осуществляется на установленных подстепных участках. Этот процесс проводится вручную. Сначала рабочие снимают с контейнера доски. Потом осуществляется их кладка. В процессе активно задействуются специальные ролики. После этого материал разбирается по обеим сторонам. Средняя минутная производительность такой площадки составляет 27-33 доски.

Если применяется механизированное оборудование, то обязательно используется навесной контейнер. Он располагается под настилом. На настиле лежат доски. Также там находятся закрытые прочными заслонами люки.

Для управления этим механизмом используется пульт. Процесс выглядит так:

- Открывается одна из заслонок.

- Доска доходит до «нужного» люка.

- Доска скользит на вагонетку.

Одной из важнейших обязанностей оператора является скрупулезное слежение за продвижением материала. Максимальное количество сортировочных мест, обслуживаемых оператором – 6-7.

За продвижением пиломатериала можно следить в автоматическом режиме. Актуально применение механизма селекторного управления. Процесс управляется одним оператором.

Перемещение досок упорами нижней ветки конвейера составляет 0,3-0,5 м/60 секунд. Направление – строго поперечное. Цель – сортировочные бункеры.

Процесс организован так, что движение происходит синхронно. Параллельно движению конвейера работает селекторное устройство. Оно включает в себя 2 цепи. Между ними, на специальных штангах, располагаются диски. Нужное расстояние определить достаточно просто. Для этого нужно знать, каким является шаг упоров конвейера. Второй важный показатель – расстояние между штангами.

Для перемещения дисков используются штанги. Свободно передвигаясь по ним, диски могут занимать абсолютно любую позицию. Зная количество бункеров, можно узнать, каким является число дисковых положений на штанге.

Процесс контролируется операторами, которые устанавливают сорто-размер пиломатериала. Затем диск ставится в нужное положение. Потом открывается люк необходимого бункера. Сделать это можно, повернув в нужном направлении рукоять устройства.

Диск подходит к направляющим воротам. Затем происходит его смещение наклонными плоскостями вдоль штанги. Цель – выходная щель ворот. После этого штанги с диском провожают материал до нужного бункера.

Потом конечный выключатель встречается с диском. Происходит замыкание диска, что приводит к автоматическому срабатыванию электромагнита, который несет ответственность за открытие заслонки.

Посредством люка пиломатериал проникает в бункер. Затем выключатель размыкается диском, это способствует автоматическому закрытию заслонки.

На площадке (наклонной) наблюдается скопление попавших в бункер досок. Затем к делу приступают подсобные рабочие. Открыв заслонку, они быстро сбрасывают доски и укладывают их штабелями.

Далее используется продольный конвейер. Штабель, выполнивший свою работу, отключается и удаляется с сортплощадки.

Эта схема актуальна для следующих машин:

Для машинной сортировки прекрасно подходят доски, имеющие размер от 2 до 8 метров. Их ширина должна составлять 8,0-28,0 сантиметров. Их толщина варьируется от 1,6 до 1,0 сантиметров.

Пропускная способность достаточно велика. Она доходит до 35 досок за одну минуту. Если возникает необходимость в разрабатывании досочной стопы, используется другое устройство – машина PSPP. Она же применяется с целью торцевого выравнивания пиломатериала и подачи его в машину. Имеется отличие в машинах PSPP-36 и PSPP-36 А. Во втором случае пиломатериал копится на специальных тележках. В первом – на конвейере (выносном). Это способствует формированию пакетов с оптимальными по сечению размерами. Высота при этом составляет 130 сантиметров, а ширина – 135 сантиметров.

Когда возникает нужда в сортировке по сечению, используется другая установка. Тип машины – ASD-30. На этой машине все отобранные доски сортируются по тридцати размерным группам. Сортировка осуществляется автоматом. Команды посылаются датчиками толщины и ширины. Пропускная способность – до шестидесяти досок в течение 60 сек. Количество операторов – 4.

Традиционная сортировочная методика основывается на визуальном осмотре древесины. В обязанности специалиста входит выявление многочисленных дефектов:

Если речь идет о сортировки класса продукции, то такой подход характеризуется как достаточно эффективный. Если главным критерием является определение прочности продукции, то он неэффективен. Это обусловлено тем, что «на глаз» прочность определить невозможно. В этом и заключается главный недостаток традиционного подхода.

Особенности инновационного метода

Этот способ позволяет выявить механическую прочность продукта. Суть заключается в определении качества материала. Исследуются его механические и физические свойства.

Важно! Главным преимуществом такого подхода является прибыль, которую получает производство, использующее такую методику.

Соответственно, потребитель пиломатериала получает возможность существенно сэкономить. Материал, имеющий высокую прочность, оценивается на рынке очень высоко. Пиломатериал, обладающий низкой прочностью, имеет худшее качество.

Единственный плюс – цена. Но, с учетом низкого качества, она не так важна.

Владея информацией относительно прочности продукции, мастер, работающий над несущей конструкцией, имеет возможность снизить параметры одной доски.

Это приводит к существенной экономии кубометров. Итоговая сумма, затрачиваемая на приобретение пиломатериала, будет меньше. В конечном итоге это способствует существенному понижению себестоимости всего здания.

Какую линию сортировки – отечественную, или западную стоит выбрать? Вопрос решается в индивидуальном порядке. Значение имеют следующие критерии:

- площадь установки линии;

- обслуживающий персонал (количество человек);

- функциональность;

- стоимость.

Отечественное оборудование во многом уступает западному. Основная проблема заключается в плохой функциональности. Также отечественный персонал, привыкший работать «вручную», зачастую испытывает проблемы с освоением оборудования. В результате возникают поломки, что приводит к притормаживанию всего процесса.

Плюсом отечественной линии является ее стоимость – она вдвое-втрое дешевле западного. Преимущества европейско-американской линии заключаются в ее простоте, функциональности и удобстве. К сожалению, освоить ее еще сложнее, чем отечественную.

Гибкое измерение жесткости

Наиболее популярная методика. В ее основе находится особый принцип. Он заключается в том, что при изгибе те доски, которые имеют большую крепость, имеют и более сильную жесткость.

Проверить, так это, или нет, можно при помощи проверки материала относительно его жесткости. После проверки пиломатериал направляется в нужный «карман».

Критерий – плотность

Прочность материала имеет тесную связь с его плотностью. Поэтому доски оцениваются не только по степени их жесткости, но и по плотности. Для этого был разработан новый, специальный метод, который получил широкое применение на отечественном производстве.

Для начала оборудование определяет плотность пиломатериала. Потом происходит его перенаправление в соответствующий «карман». За процессом скрупулезно следит квалифицированный оператор.

На входе в сортировочное помещение устанавливается специальная машина – мощный, ультрасовременный сканер. Он предназначается для быстрого считывания всех важных параметров посланного на проверку пиломатериала. Основное преимущество – высокая точность.

Следующий этап – взвешивание. Доска взвешивается на специальных весах. После этого наступает время заключительного этапа – определения ее плотности.

Выявив нужный параметр, оборудование направляет материал в тот карман, который соответствует его плотности.

Особенности ультразвуковой сортировки

Еще один современный метод сортировки. Суть методики заключается в том, что используется мощный сканер.

Машина отправляет ультразвук с одной стороны. С другой стороны, посланный ультразвук быстро поглощается принимающей пластинкой.

Важно! О прочности свидетельствует объем поглощения ультразвука. Чем этот показатель меньше, тем выше прочность исследуемого материала.

Заключение

Всем предприятиям нужно тщательно отслеживать рыночные тенденции. В этом случае они смогут быстро и безболезненно перестроиться на новые режимы.

Более подробную информацию можно узнать из видео в этой статье:

Особенности сортировки пиломатериалов

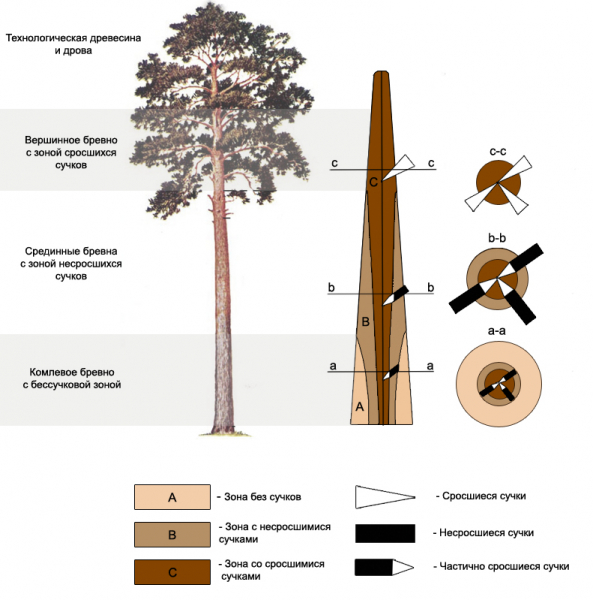

Качество пиломатериалов зависит от свойств круглых лесоматериалов, точнее, от наличия в них пороков.

От признаков круглых лесоматериалов, то есть от наличия в них пороков, зависит качество пиломатериалов.

В нормативной документации пороков насчитывается более 80, но сортность материалов определяют только по 10 видам изъянов (признаков).

Поэтому, прежде чем разбираться с сортировкой пиломатериалов, следует уяснить, какие признаки круглого леса влияют на этот процесс.

О сортах круглого леса и пиломатериалов

Изначально кругляк, в зависимости от породы дерева, делят на две группы: хвойные и лиственные. Следующей ступенью является деление по толщине. Для обеих групп лесоматериалов по толщине предусмотрено три вида: мелкие, средние и крупные.

По виду обработки кругляк делят на четыре группы. Его можно:

- Использовать в круглом виде.

- Превратить в древесную массу или переработать на целлюлозу.

- Превратить в шпон путем лущения или строгания.

- Превратить в пиломатериалы.

Пиломатериалы делят на четыре сорта:

Изображение 1. Схема раскряжевки хлыстов.

- 1 сорт получают из комлевой части бревна, в которой практически нет сучков;

- 2 сорт получают из комлевой и срединной части, имеющих небольшое количество сучков;

- 3 и 4 сорт можно получить из любой части бревна;

- в отдельную категорию выделен наивысший, отборный сорт.

Сорт в процессе сортировки пиломатериалов определяется:

- для доски — по худшей ее стороне или кромке;

- для бруса или бруска — по худшей стороне.

Из какой части спиленного хлыста какой сорт пиломатериала можно получить, понятно по изображению 1.

Основными признаками сортности являются следующие:

- сучки;

- грибная окраска и гниль;

- химическая окраска;

- следы, оставленные насекомыми;

- растрескивания и деформация;

- последствия нарушения формы ствола;

- изъяны строения древесины;

- раны;

- естественные (нормальные) отложения древесины;

- дефекты обработки и транспортировочные повреждения.

В процессе сортировки пиломатериалов в результате каждый сорт должен соответствовать конкретным требованиям по отсутствию изъянов. Укажем только на требования относительно сучков и трещин.

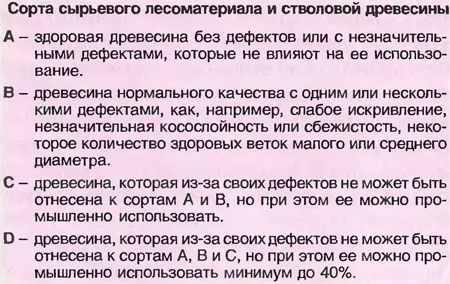

Таблица сортов сырьевого лесоматериала и стволовой древесины.

Отборный сорт. Никакие пороки, кроме сучков, не допускаются. Сучков может быть не более 2 на 1 м длины. На ребрах досок допускаются части сучка, размер которых не превышает 20 % его диаметра.

- 1 сорт. Не должно быть сучков, диаметр которых превышает 10 мм, сучков, которые могут в любой момент вывалиться, и впадин, оставшихся от уже выпавших сучков. Общая длина трещин (не сквозных) не должна превышать четверти длины материала.

- 2 сорт. Не должно быть выпадающих сучков и здоровых сучков, диаметр которых превышает 20 мм. Общая длина трещин (не сквозных) не должна превышать трети длины материала.

- 3 сорт. Допускаются практически все пороки.

- 4 сорт. Пороки определяют не для конкретного изделия, а на 1 м3 материала.

Автоматизация технологического процесса распиловки

Прежде чем рассмотреть процесс сортировки, целесообразно установить его место в цепи автоматизированной системы управления (АСУ) процессами обработки древесины на предприятии, то есть движения бревна от поступления на предприятие до готовой продукции. Вот как выглядит эта последовательность.

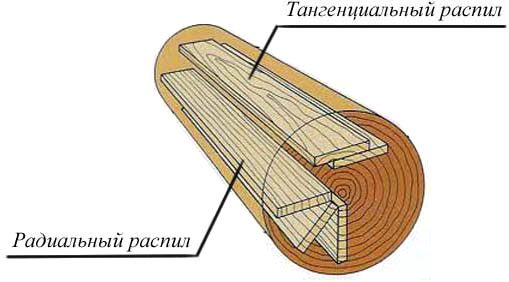

Схема распила ствола дерева.

- Поступающий материал (бревна) регистрируют. Это могут выполнять вручную или с помощью автоматической линии приемки.

- Торцовка и распиловка, например, на доски.

- Сырая сортировка досок с помощью локальной линии.

- Подача досок на специальные машины, которые формируют штабель, поступающий далее в сушильный цех.

- Сушка досок и их движение в штабелях в пределах сушильного цеха.

- Подача досок на линию сухой сортировки.

Далее, осуществляется формирование пакетов в соответствии с результатами сортировки.

Получается, что распределение пиломатериалов по сортам начинается после распиловки бревна, то есть из одного и того же кругляка можно получить разный по качеству материал, что и выполняет линия сухой сортировки. В технологической цепочке линия сортировки расположена после сушки.

Такое место локальной подсистемы сортировки пиломатериалов в технологической цепочке АСУ позволяет выявить выпадающие после сушки доски сучки и резче обозначить другие изъяны.

Автоматизация процесса сортировки пиломатериалов

В процессе изготовления доски сортировка выполняется дважды: до сушки и после нее.

При подготовке к сушке выполняют частичную обрезку досок для устранения пороков на их концах. Доски сортируют по породам дерева и по размерам поперечных сечений. После сушки их сортируют по качеству и на последнем этапе осуществляют деление по длине.

Деление по размерам поперечных сечений необходимо для формирования однородных сушильных пакетов, которым подбирают соответствующий режим и длительность сушки. Толщину и ширину измеряют в любом месте доски, но не ближе 150 мм от ее торцов. Для низкосортных досок пакеты могут формировать только с учетом их толщины.

Схема сушки пиломатериалов.

На этой стадии оператор линии, получив данные о размерах, направляет изделие в соответствующий накопитель, в котором создается заданное их количество, после чего накопитель открывают и материал по конвейеру направляют в сушильный цех. В цеху формируют сушильные пакеты.

Деление пиломатериала по качеству может осуществляться контролером при нахождении досок на торцовочных столах в распиловочном цеху. Однако на столах более 7-8 досок в минуту контролер отсортировать не сможет.

Основное деление выполняют на транспортировочных конвейерах. Контроль осуществляется несколькими рабочими-контролерами. Они располагаются последовательно вдоль конвейера и вручную изменяют направление движения досок в соответствующий накопитель.

Такой метод далек не только от автоматического, но и автоматизированным его назвать нельзя.

Об автоматизации процесса можно говорить, если во время движения по конвейеру доску разворачивает так, что оператор имеет возможность осмотреть доску со всех сторон и, решив, к какому сорту отнести, направить ее в соответствующий накопитель. Для этого на конвейере имеются шибера, которыми он и управляет.

Оператор может по своему усмотрению изменить сортность доски. Иногда бывает так, что с учетом всей длины доска соответствует 3-му классу. Но имеется участок достаточной длины, в котором количество дефектов соответствует требованиям более высокого класса.

Понятно, что такой способ деления по сортам малоэффективен и пригоден только для производств с небольшим объемом выпускаемой продукции. Для крупных лесопильных предприятий экономически выгодно создавать автоматические линии.

Сортировка пиломатериалов — необходимость или дань стандарту?

«Метрические старты» в области сортировки пиломатериалов в России начались еще в 1990-х, когда рыночные отношения в который раз «прорубили окно» в экономику страны. Для одних промышленников тогда мировой рынок представлялся некой панацеей, для других — «тираном», попирающим традиционные подходы хозяйствования. И каким бы в тот период болезненным ни был переход, сегодня не теория, а практика движет современными руководителями деревообрабатывающих предприятий. В поле зрения каждого участника индустрии лесопереработки — выпуск продукции, с минимумом рекламаций от зарубежных потребителей, и аккурат сортировка считается переломным моментом для последующего перерождения древесины в новую, совершенную форму.

Переработка древесины сопряжена, как правило, со множеством операций, но ни одна из них не удостоилась столь обширной полемике в мировых кругах, как сортировка. А все дело в расхожести нормативно-документальной базы стандартизации на межгосударственном уровне, и то, что приемлемо в рамках одной страны, вполне может стать камнем преткновения при заключении сделки в другой.

«Европейские мерки»

Доминантой в сегменте международной сертификации в области лесопереработки являются несколько документов, выступающих в качестве руководства для предприятий-экспортеров лесопильной продукции.

• Нордические пиломатериалы

«NORDIC TIMBER» — скандинавский норматив по сортировке хвойных пиломатериалов. Содержит 4 группы сортов пиломатериалов: А, В, С и D и столько же подсортов высшего сорта: А1, А2, А3 и А4. Термины и требования к пиломатериалам, изложенные в данных правилах, составляют непреложный базис при проведении сделки на поставку пиломатериалов заинтересованной стороне.

• Европейский стандарт на хвойные пиломатериалы

Стандарт EN 1611-1:1999 «Пиломатериалы — Визуальная сортировка хвойных пиломатериалов — Часть 1: Европейская ель, пихта, сосна, дугласова пихта» содержит классификатор по пяти сортам пиломатериалов 0, 1, 2, 3 и 4 и конкретизирует процессы сортировки пиломатериалов, исходя из норм по сучкам. Процесс сортировки G2 учитывает нормативы только к сучкам на пластах древесного продукта. А процесс сортировки G4 включает в себя нормативы для сучков и на пластах, и на кромках. Причем соответствующие процессы сортировки оговариваются в контракте страны-поставщика и согласно CEN должны иметь соответствие с EN 1611-1.

• Конструкционные пиломатериалы

Британский стандарт BS 4978:1996 «Хвойные пиломатериалы визуальной сортировки по прочности» определяет свод требований к визуальной сортировке по сортовому признаку, а также требования к аттестации сортирующего персонала. Относительно сортировки речь идет об общем конструкционном сорте — GS и специальном конструкционном сорте — SS. Примечателен тот факт, что повторной сортировке не подвергаются экспортного плана пиломатериалы, прошедшие маркировку по данному стандарту и данный этап обработки продукта под патронажем органов сертификации под эгидой Великобританского Комитета, такие как TRADA (Английская ассоциация по исследованиям и разработке лесоматериалов, имеющая официальное представительство в столице).

• Столярные пиломатериалы

Европейский стандарт EN 942:1996 «Столярные пиломатериалы. Общая классификация качества» регламентирует классификацию относительно поверхности пиломатериала по видимому (после сборки изделия) и скрытому признакам. Согласно стандарту, существует 5 сортов столярных пиломатериалов — J2, J10, J30, J40 и J50 (числовая приставка обозначает допустимый диаметр сучков на видимой поверхности материала). Кроме того, стандарт отображает условия ремонта проблемных зон на материале, а также рекомендации по формированию спецификации, подборке пород, по влажности.

«Российские габариты»

В отечественном практикуме сортировка базируется на стандартизации с учетом целевого назначения и сортовой принадлежности двумя методами — визуальным и измерительно-визуальным. В данном случае на внутреннем рынке кондиция хвойных пород по ГОСТ 2292-88 предусматривает разделение на пять сортов: 0, I, II, III, IV, а лиственных пород на три сорта (I, II, III). При этом заготовки лиственных пород составляют 3 сорта (1, 2, 3); заготовки хвойных пород, брусья, бруски — 4 сорта (1, 2, 3, 4); шпалы, заготовки лыжные — 2 сорта (1, 2); заготовки авиационные — 4 группы (1, 2, 2а, 3), — 2 сорта (1, 2).

Разделение же экспортной пилопродукции по черноморской и присеверной сортировке составляет 5 сортов (1, 2, 3, 4, 5). Причем 1, 2 и 3 сорта объединены в группу «бессортные», а 4 и 5 фиксируются отдельной графой в документах приемки.

Не полежат разделению на классификаторы заготовки резонансные, для деталей колес конных перевозок; обапол; бруски для ткацких челноков, для каблуков, шпуль, катушек; переводные брусья для железных дорог узкой и широкой колеи; деревянные планки для снегозадерживающих щитов; детали деревянные фрезерованные строительные; брусья клееные переводные мостовые и для дорог широкой колеи; ящичные комплекты; клепка бочарная; детали парниковых рам; кровельные материалы. Наименование сорта указывает лишь на процентное содержание чистой древесины в заготовке, а не на ее общий внешний вид.

Конструкционный ресурс на внутреннем рынке в зависимости от сопротивления изгибу по ГОСТ 21554.2-82 представлен двумя сортами — К19 и К24. А в скандинавских странах с учетом этих параметров хвойные пиломатериалы разделены на основных 4 сорта (A, B, C, D) и 4 подсорта высшего сорта: А1, А2, А3, А4. И предприятия-экспортеры вынуждены в большей степени руководствоваться зарубежными нормативами при сортировке, чтобы повысить конкурентоспособность своей продукции.

Безусловно, свод нормативных документов и правил обязывает рачительного руководителя следовать букве закона и в полной мере учитывать все нюансы стандартизации на своем предприятии.

Ориентировка на сортировку

В момент сортировки идет непосредственное распределение сортиментов на группы. А точнее — поставлен акцент на породу древесины, ее качественные характеристики, размер (толщину, ширину и длину), степень распила (обрезные и необрезные) и назначение. От сортировочного процесса всецело зависит дальнейшее целевое использование материала, и тут важно различать качественные пороки: сучки, метик, прорость; производственные дефекты: обзол, риски, мшистость, заколы и другие; дефекты состояния: синева, сырость, трещины усушки, обесцвеченность. В столь обширном перечне показателей нельзя не отдать дань существенной теме в процессе сортировки — классификации сортов пиломатериала.

«Древесина является природным материалом и по своему характеру может иметь множество характеристик и дефектов, которые необходимо понимать и учитывать при ее использовании. Классификация пиломатериала при обработке помогает в большей степени определить ценность и возможное применение каждой деревянной заготовки», — рассказали нам в ЗАО «АВА-Компани».

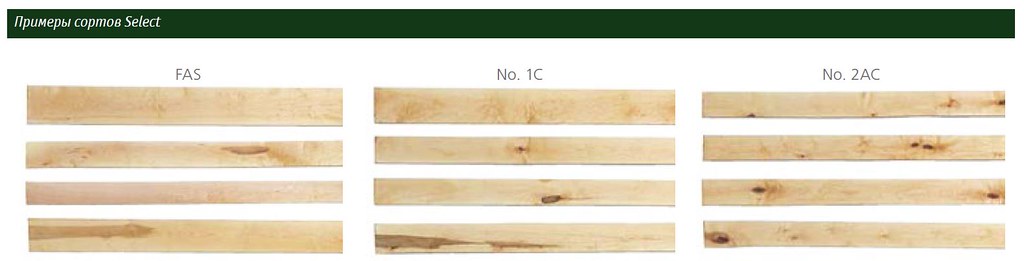

По словам экспертов, несмотря на то что правила сортировки предназначены для использования на внутреннем рынке США, их знание необходимо покупателям пиломатериалов во всем мире. Качество закупленного пиломатериала определит дальнейшие затраты и потери, связанные с производством готовой продукции. Поскольку сорт пиломатериала зависит от процентного содержания чистой древесины в каждой доске, многие из других характеристик дерева могут не приниматься во внимание при расчете чистой выработки. Именно на этот факт обращается внимание при иллюстрации основных сортов пиломатериалов. Пиломатериалы из твердой древесины обычно классифицируются по размеру и количеству отрезков (кусков), получившихся в результате обработки, которые могут далее использоваться в производстве. Правила классификации были разработаны для определения при производстве мебели процентного содержания чистой, не содержащей дефектов древесины в пиломатериале каждого сорта. Высшие сорта пиломатериалов представляют собой длинные отрезки чистой древесины, в то время как сорта Common предназначены для последующего распила на отрезки меньшего размера.

Сорта пиломатериалов высшего качества, такие как Select, больше всего подходят для столярных изделий больших размеров, например дверных рам и материалов для отделки помещений, а также использования в производстве крупных предметов мебели.

Сорта Common №1 и Common №2 наиболее подходят для производства кухонных шкафов и прочих предметов мебели, а также деревянных полов, в том числе паркетных. Отметим, что повторно распиленные заготовки древесины сортов Common идентичны по качеству заготовкам древесины высших сортов, но имеют меньший размер (как по длине, так и по ширине).

По всем канонам

Следует понимать, что небрежность при сортировке может повлечь не только увеличение отходов, но и в дальнейшем расширить статью трудовых и материальных затрат. Поэтому большинство предприятий пересмотрели традиционные методы сортировочного процесса и охотно «апеллируют» к современным линиям сортировки пиломатериалов. Для наглядности, упрощенного типа линии с возможностью ручной сортировки пиломатериалов обладают производительностью до 50 000 м обрабатываемых пиломатериалов в год, а унифицированные — до 120 000 м 3 за тот же период. Самый типичный состав линии сортировки оснащают транспортерами разборки пакетов и удаления прокладок, транспортерами для передачи пиломатериала, транспортером для сортировки со сканером дефектов и измерителем геометрии или операторским местом для визуального контроля, триммером, карманами в комплектации с подъемными и сбрасывающими механизмами, пакетоформирующим агрегатом и рольгангами выгрузки материала. Также для централизованного управления процессами на линии сортировки применяют автоматизацию. Каким образом автоматизация влияет на рентабельность процесса сортировки, да и на производство в целом?

«Как правило, современный подход к сортировочному процессу основан на внедрении специализированного оборудования в виде программируемых логических контроллеров (ПЛК). Большая часть нашего оборудования имеет «оптимизаторы», которые представляют собой смесь лазеров, камер и программного обеспечения. Эти оптимизаторы чаще всего используются для измерения древесины (бревна, брус, лафет, доска, ET) и определения того, как наиболее эффективно в дальнейшем переработать пиломатериал. Сочетание «Оптимизаторы и ПЛК» есть не что иное, как логичная система установления максимальной отдачи от каждого бревна, поступающего на сортировку», — повествует генеральный директор российского подразделения компании USNR Аллан Цингер (США).

Следует учитывать, что автоматическая работа оборудования является оптимальным средством получения существенной прибыли с точки зрения полной выработки обрабатываемых пиломатериалов. На мой взгляд, благодаря новым решениям в сортировке устанавливается баланс между выходом, производством, сортностью и желаемым ассортиментом продукции. Существует же несколько сценариев судьбы забракованных досок: сорт таких досок может быть понижен, они могут быть обрезаны на специальном станке или разделены на несколько досок меньших размеров, или отправлены в рубильную машину. Щепу используют для производства такой продукции, как OSB, ДСП, или в качестве топлива для нагрева сушильных камер и прочего, но кому хочется терять свои деньги? Поэтому целесообразно провести модернизацию сортировочной линии и на месте изготовить простое оборудование и сборочные узлы, вместо того чтобы отправлять их через океан.

Каким производственным потенциалом будет обладать организация и следовать ли международным стандартам, решает непосредственно сам руководитель. Только теперешний рынок диктует свои правила, а на мировой арене извечную борьбу интересов продавцов и покупателей сдерживают «немые» слуги Фемиды.

В тему

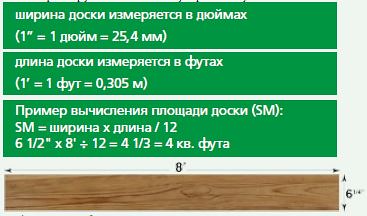

Измерение площади (SM)

Площадь поверхности доски (сокращенно — SM) измеряется в квадратных футах. Для определения площади доски необходимо умножить ширину доски в дюймах на ее длину в футах и поделить на двенадцать, округляя результат целого числа в большую или меньшую сторону. Процентное содержание чистой древесины соответствующего сорта вычисляется в зависимости от площади доски, и поэтому все доски независимо от их толщины классифицируются по одному принципу.

Доска, изображенная на рисунке, имеет ширину 6 дюймов и длину 8 футов. 6 1/4″ x 8′ ÷ 12 = 4 1/4, т. е. площадь данной доски составляет 4 квадратных фута.

Сорт Select

Доски данного сорта должны иметь ширину не менее 4 дюймов (101,6 мм) и длину не менее 6 футов (1,8 м). Минимальная выработка отрезков чистой древесины составляет 83% на лучшей стороне. Минимальный размер отрезков в досках данного сорта составляет 4 дюйма (101,6 мм) в ширину на 5 футов (1,52 м) в длину или 3 дюйма (76,2 мм) в ширину на 7 футов (2,14 м) в длину. Количество чистых отрезков зависит от площади доски и определяется по формуле SM/4 (см. пример вычисления площади). Другая сторона должна соответствовать сорту Common № 1.

Сорт Common № 1

Его часто называют сортом для шкафов, благодаря возможности его применения в производстве кухонных гарнитуоров. По этой же причине этот сорт широко используется в производстве других предметов мебели. Минимальный размер доски составляет 3 дюйма (76,2 мм) в ширину на 4 фута (1,2 м) в длину, а выработка отрезков чистой древесины — от 66%. Минимальный размер отрезков из досок данного сорта составляет 3 дюйма (76,2 мм) на 3 фута (0,95 м) или 4 дюйма (101,6 мм) на 2 фута (0,61 м). Количество чистых отрезков с одной доски зависит от площади доски и определятся по формуле (SM+1)/3 (см. пример вычисления площади).

Сорт Common № 2

Более известен, как экономический сорт благодаря его цене и пригодности для применения в производстве предметов мебели широкого диапазона. Этот сорт используется также в производстве полов. Минимальный размер досок составляет 3 дюйма (76,2 мм) в ширину на 4 фута (1,2 м) в длину, а выработка отрезков чистой древесины — от 50%. Минимальный размер отрезков — 3 дюйма (76,2 мм) на 2 фута (0,61 м), а их количество зависит от площади доски и определяется по формуле SM/2 (см. пример вычисления площади).

Способы сортировки пиломатериалов

Посмотреть больше статей

Декабрь 2019, № 12 (140)

Установка на лесопильном предприятии автоматической линии сортировки пиломатериалов позволяет повысить качество готовой продукции, увеличить объем производства досок, минимизировать трудовые затраты и расход древесного сырья.

Современная лесопильная линия, работающая со скоростью подачи 150 м/мин, может ежеминутно выдавать до 160–240 досок, в зависимости от диаметра ствола и схемы раскроя. На крупных лесопромышленных предприятиях, таких как Лесосибирский ЛДК №1, обычно эксплуатируются две линии сортировки сырых пиломатериалов: одна, рассчитанная на 30 карманов-накопителей, предназначена для сортировки центральных досок, другая, на 35 карманов-накопителей, – для боковых. Поскольку на лесопильной линии одновременно изготавливают боковые доски нескольких сечений, то для их сортировки всегда требуется больше карманов.

Организации

Для эффективной работы предприятия производительность линии сортировки сырых пиломатериалов должна составлять от 150 досок в минуту. Но даже при меньших скоростях обработки человек является слабым звеном в этой системе. Поэтому в последнее время наблюдается тенденция установки на линиях сортировки досок систем машинного зрения. Каждая такая система имеет свои особенности. Например, система сканирования пиломатериалов фирмы Autolog (Германия) имеет верхний и нижний ряды камер, нацеленных на конвейер под углом 45º. Оборудование сканирует обе пласти и кромки пиломатериала без его переворота. Система 3D-сканирования BoardProfiler фирмы Limab устанавливается в комбинации с системой позиционирования пиломатериала перед триммером. Она имеется нижний ряд датчиков, что позволяет измерять обзол на любой пласти. Простые варианты подобных систем сканируют форму доски, измеряют размеры сечения и длину, фиксируют наличие обзолов. Обычно этой информации достаточно для принятия компьютером решения по торцовке и для сортировки. Такое оборудование выпускают немецкая компания Microtec (модель Wanescan), Limab (модель BoardProfiler) и канадский производитель Comact (модель T1-Scan). По сути, любой изготовитель многосенсорных портальных сканеров предлагает подобную простую систему 3D-сканирования пиломатериалов.

Система сканирования пиломатериалов FinScan BoardMasterNOVA, установленная на предприятии «Пиломатериалы «Красный Октябрь», оснащена светодиодными лампами, которые освещают поверхности. Камеры с цветными матрицами оценивают пиломатериалы с десяти направлений. Разработки фирмы FinScan (Финляндия) позволяют осуществлять одновременное сканирование пиломатериалов со всех сторон без промежуточного переворота. Многосенсорные сканеры, такие как FinScan BoardMasterNOVA, Goldeneye 900, Autolog, Comact TrimExpert, обычно включают в себя устройство для измерения сечения, а также оснащены цветными камерами, которые позволяют распознавать пороки и направление волокон древесины. Подобные системы, кроме торцовки и сортировки по размерам, способны определять сортность сырых пиломатериалов. Благодаря этому доски разных сортов могут реализовываться в рамках спецификаций покупателей, с разными требованиями к влажности. В России подобные системы установлены на участках сортировки сырых досок завода «Сетново», «Лесной инновационной компании» и СП «Аркаим».

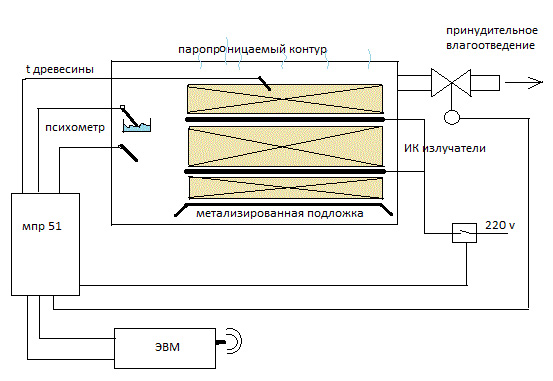

Сырые пиломатериалы могут сортироваться не по визуальным, а по прочностным свойствам. В этом случае на линии сортировки после триммера устанавливают портал с микроволновыми датчиками для измерения влажности и динамический модуль упругости. Подобные системы могут применяться для сортировки пиломатериалов перед сушкой. Важную роль здесь играет влагомер, поскольку прочностные свойства древесины значительно изменяются в зависимости от влажности, на что необходимо делать поправку при измерении модуля упругости.

На лесопильные предприятия сырье доставляют как сухопутным транспортом, так и лесосплавом, причем древесина может быть свежесрубленной, хранившейся длительное время на складе или на воде. Таким образом, разброс влажности поступающих на распиловку бревен одного диаметра может быть очень велик. Совместная сушка пиломатериалов со столь разной влажностью неизбежно приводит к снижению эффективности или качества сушки. Внедрение дополнительной сортировки по влажности позволит оптимизировать этот процесс. Для измерения влажности на линиях сортировки сырых пиломатериалов устанавливаются системы с микроволновыми датчиками, такие как Microtec Denscan.

Применение системы Saptek компании Autolog, располагаемой между триммером и сортировочным конвейером, позволяет разделить пиломатериалы по породам и сушить их раздельно. Для этого торец проходящей доски опрыскивается спирторастворимым реагентом. Породы с разным уровнем pH по-разному реагируют на это вещество, и по получаемому цвету – синий для пихты, желто-зеленый для ели и сосны, – который распознается установленной следом за опрыскивателем камерой, система определяет группу древесных пород. Таким образом, пиломатериалы до сушки могут сортироваться по сечению, длине (это имеет смысл при реализации продукции в сыром виде), качеству, породам и влажности, что означает очень большое количество сортировочных позиций. На практике чаще всего используется лишь сортировка по сечению, на крупных предприятиях центральные и боковые пиломатериалы обычно обрабатываются на разных линиях.

Объем работ по оценке пиломатериалов после сушки значительно больше объема работ до этой операции. Необходимо оценить все пороки, появившиеся в ходе сушки, в том числе трещины и покоробленность. После этого принимается решение о сортности доски. Чтобы повысить сортность пиломатериала, в некоторых случаях дефектный участок удаляется. Еще недавно эту работу выполняли рабочие-браковщики. Причем по нормативу на оценку каждой доски и нажатие соответствующих кнопок сорта и длины браковщику отводились две-три секунды. Безусловно, работа в подобном режиме в течение смены оказывала очень серьезную нагрузку на человека. Для достижения требуемой производительности (90–100 досок в минуту) требовалось три-четыре браковщика. В настоящее время от линий сортировки пиломатериалов требуется пропускная способность 150–250 досок в минуту, и сортировка с такой производительностью может выполняться только автоматическими измерительными устройствами и сканерами.

Если предприятие специализируется на выпуске конструкционных пиломатериалов, можно обойтись системой, встраиваемой в конвейер линии сортировки, которая оценивает доски по динамическому модулю упругости и относит их к тому или иному классу прочности. Подобная установка обычно состоит из измерителя влажности, бьющего устройства, датчика звуковых колебаний (Dynagrade) или лазерного интерферометра (Microtec Viscan), измерителя длины. Механизм ударяет проходящую мимо доску в торец, а датчик измеряет вызванные этим ударом вибрации и по измеренной длине доски рассчитывает динамический модуль упругости. Прогнозирование прочности древесины по двум параметрам намного точнее, чем по одному, поэтому изготовители в качестве опции предлагают модули измерения плотности: в системе Dynagrade – это датчик измерения веса, а в Viscan – устройство измерения веса или плотности Denscan с использованием слабого рентгеновского излучения. Поскольку механические свойства древесины зависят от ее влажности, в составе установки, как правило, есть портал с датчиками измерения влажности, от которых поступает точная информация по этому параметру в разных точках пиломатериала. Попутно контролируется качество сушки. В настоящее время основными поставщиками таких систем являются компании Microtec, Limab (технология Dynagrade), Weinig и Brookhuis. Производительность установок Microtec достигает 240 досок в минуту, установок других изготовителей – 180–200 досок в минуту.

Для контроля размеров и формы, сортировки по порокам и оптимизированной торцовки используют портальные сканеры. Обычно это те же самые установки, что и в составе линий сортировки сырых пиломатериалов. Они распознают и измеряют пороки древесины, что является непростой технической задачей, поскольку пятно грязи может выглядеть как темный сучок, а светлый сучок может сливаться с текстурой древесины. Для надежного распознавания пороков применяют комбинацию разных технологий сканирования, такие сканеры многосенсорные. Сканирование позволяет предприятию сортировать пиломатериалы в соответствии с любыми национальными стандартами и индивидуальными требованиями покупателей, что дает возможность поставлять продукцию по всему миру. С использованием сканера можно сортировать пиломатериалы по прочности на основе расчета доли сечения, занимаемой сучком (метод KAR). Однако этот способ дает невысокую точность оценки прочности без учета данных о плотности древесины и не обеспечивает такой корректной оценки размера и расположения сучка внутри древесины, как рентгеновское сканирование. Компания Microtec создала систему, включающую многосенсорный сканер GoldenEye 900, портальный рентгеновский сканер и установку Viscan Plus, что позволяет сортировать доски по любым стандартам и правилам как для обезличенной пилопродукции, так и для пиломатериалов целевого назначения: отделочных, столярных, конструкционных, упаковочных.