Производство и продажа гипсокартона как бизнес: перечень оборудования, описание технологии изготовления

Антон Неизвестных 1

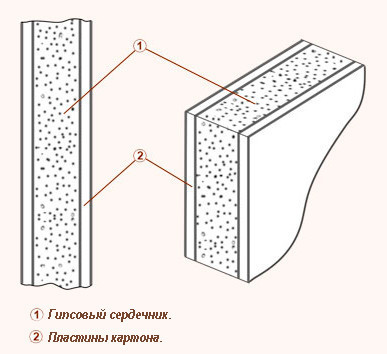

Если рассматривать современное производство гипсокартона, то это материал, являющийся самым популярным и одним из наиболее экологически чистых материалов используемых в строительстве. Производится он в виде несгораемых гипсовых пластин. Особенностью является, что все плоскости пластины, кроме торцевых кромок, имеют облицовку картоном, который прочно приклеивается к основанию материала.

Лист готового гипсоркатона состоит из 93% гипса и 6% картона, располагающегося по боковым основаниям листа. Еще 1% состоит из различных органических веществ, используемых в технологии изготовления, увлажнителей. Не смотря на то, что в составе гипсокартона используется картон, он является огнестойким и не относится к легко воспламеняемым. Это можно объяснить полным отсутствием воздуха между всеми слоями листа картона и прослойки гипса.

Современное производство гипсокартона предлагает несколько основных видов данного строительного материала. Они различаются в зависимости от основных свойств листа. Он может быть стандартным, влагостойким, огнестойким, влагоогнестойким, виниловым, гибким, перфорированным и ламинированным.

Стандартный гипсокартон применяется в помещениях, где влажность до 70%.

Влагостойкий имеет особое строение и структуру, технологией заложено использование в гипсе силиконовых гранул. Такой гипсокартон предусмотрен для использования в помещениях, где влажность колеблется в пределах 82-85%. Необходимо обратить внимание на то, что воздействие влаги в среднем не должно превышать десяти часов в сутки на гипсокартон.

Технология производства огнестойкого гипсокартона предусматривает использование стекловолокна. Оно защищает все слои гипса от возможного разрушения при воздействии высоких температур. Также влагоогнестойкий гипсокартон, он сочетает все характеристики и качества рассмотренных ранее типов материалов для строительства.

Технология производства гипсокартона + видео как делают

Сама технология не сложная. В промышленности гипсокартон производится в виде стандартных листов. Промышленный станок обеспечивает прямоугольную форму листа. Размеры листов могут быть разными. Длина в среднем составляет от 2000 до 4000 мм с шагом 50 мм, а ширина – 600 или 1200 мм. Толщина гипсокартона может составлять 6,5; 8; 9,5; 12,5. Также 14; 16; 18; 20 или 24 мм, от этого также зависит цена и формирование стоимости. Стандартная лицевая сторона готового листа гипсокартона имеет гладкую поверхность, обратная имеет швы склеивания материала.

Если рассматривать глобальное производство, то мировым лидером давно является немецкая компания Knauf. Продукция этой компании имеет свыше 80% на всем российском рынке и пользуется высоким спросом. Доля продукции упомянутого немецкого концерна на европейском рынке значительно меньше, она составляет всего 40%. Также оставшиеся 10% российского рынка занимают другие западные компании-производители, а еще 10% только могут обеспечить отечественные предприятия. Производителям России достаточно сложно конкурировать с мощными и более крупными зарубежными производителями. Это проявляется как в стоимости, так и, в качестве продукции. Большинство зарубежных компаний имеют производственные мощности в России, таким образом, отечественный производитель полностью вытесняется как товаропроизводитель, так и, на розничном рынке строительных и отделочных материалов.

Давайте рассмотрим подробно процесс изготовления гипсокартона, чтобы можно было разработать собственный бизнес-план организации работ. Установить станок можно даже дома и таким образом обеспечить мини бизнес, или развить крупное предприятие. Используемую технологию нельзя назвать сложной. Но, она требует обеспечения оборудованием, придется купить станок для организации работы мини бизнеса и обеспечения технологии изготовления. Вначале необходимо подобрать оборудование для производства гипсокартона, позволяющее запустить процесс изготовления. Изготовление гипсокартона можно разделить на несколько основных этапов. Рассматривать процесс с начала, то основной этап заключается в добыче гипса и его первичной обработке. Но, интенсивное производство не предусматривает самостоятельной добычи, сырье закупается, а предприятия располагаются как можно ближе к месту добычи и переработки гипса. Это позволяет экономить деньги, потраченные на перевозку материала. По происхождению, гипс – этот природный материал. Он обладает ценными для строительства качествами, при этом, производители всегда улучшают качество гипса, добавляя в гипсовую массу дополнительные компоненты. Все это выполняет одна линия цеха. В промышленных условиях, добытый материал тщательно замешивается с водой, добавляется химическое мыло и материал обогащается минералами. Затем, все помещается в предварительно подготовленную емкость, и к смеси добавляется катализатор. Это способствует быстрому застыванию гипса. Таким образом, получается первичный материал, линия по производству выдает шлам.

Из шлама далее изготавливается сплошной слой гипса в листе. Все имеет вид больших плоских непрерывных полос. Они служат основой для изготовления будущего гипсокартона. Такие полосы изготавливаются на технологичных конвейерах, задающих сечение требуемой формы. В конструкции оборудования для производства предусмотрен формирователь листов. В формирователе образуются нижний и верхний листы картона. На предварительно подготовленный слой смеси гипса из автомата для подачи картона медленно укладываются картонные листы. Затем, их края плотно смазываются слоем клея. Данная процедура происходит автоматически, все выполняет станок без использования ручного труда. Готовая продукция приобретает нужную плотность, это дает возможность выполнить качественную и правильную обрезку.

Готовые листы разрезаются на стандартные размеры при помощи рольгангового конвейера. Размеры листов могут задаваться в зависимости от необходимости задать параметры для готовой продукции. Медленное движение листов по конвейеру способствует их просыханию, на вторичном этапе движение ускоряется. Разрезка листов выполняется на ровные части, после выполнения разрезания, листы передаются на раздаточный участок. Для дальнейшей просушки гипсокартонные листы распределяются по сушилкам предприятия. Для качественной просушки одного полотна, нужно не более одного часа, по этой причине лента конвейера движется достаточно медленно, обеспечивая сушку материала на самом полотне конвейера и в сушильной камере. После принудительной сушки гипсокартонный лист передается на рольганговый конвейер. Тут уже происходит окончательное формирование и придание размеров и формы. В производстве данный этап называется – обрезка. За обрезкой следует окончательный этап производства. Это штабелирование, а затем упаковка готовой продукции. На этом этапе потребуется непосредственный ручной труд рабочих.

Когда уже готов гипсокартон, он в обязательном порядке проходит необходимую проверку. Ее выполняют эксперты, оценивают качество по определенным параметрам. Можно рассмотреть нормативы, которые используются у нас в стране и те, которые приняты в странах производящих оборудование. Сами критерии оценки могут различаться, это необходимо учитывать во время оценки.

В основном, гипсокартон подразделяют по внешнему виду и по соответствию требуемым размерам на группы А и Б. Для гипсокартона, относящегося к группе А допускается некоторое отклонение. Это линия допускающая отклонение от прямоугольной формы не более 3 мм. Для листов группы позволяется не более 8 мм. Все изделия группы А не должны содержать поврежденных углов кромок. У изделий группы Б допускается наличие некоторых дефектов, это могут быть повреждения углов или кромок, но такие повреждения не должны превышать более двух из каждого вида. Продольные кромки листов гипсокартона бывают прямыми, закругленными, а также утоненными или полукруглыми с лицевой стороны и полукруглыми и утоненными с лицевой стороны. Общая масса листа всегда зависит от его вида Стандартные, и влагостойкие листы имеют общую формулу подсчета, по которой определяется масса листа.

Если рассматривается водопоглощение влагостойкого и влагоогнестойкого гипсокартона, то оно не должно быть выше 10%. Стандартом продукции считается влагостойкость выше 25%. Необходимо понимать, что гипсокартон любого типа относится к группе Г1 по горючести. Это регламентируется ГОСТом 30244. О чем это говорит? Это является основной характеристикой огнестойкости и означает, что во время пожара гипсокартон не возгорается. Любая линия гипсокартона сохраняет противопожарные качества в течение двадцати минут. Потом гипсокартон теряет свои свойства и поддается возгоранию. Гарантируя определенные качества, влагостойкий и огнестойкий гипсокартон должны выдерживать предельные воздействия огня не менее 55 минут, такому требованию должен соответствовать современный материал, который можно использовать без ограничений.

Видео как делают:

Также можно отметить, что гипсокартон оценивается по прочности сцепления картона с основным гипсовым сердечником. Сцепление должно быть прочнее сцепления слоев картона. Отрывая картон от основы, должно испытываться затруднение, материал не должен легко отделяться. Он не должен разрываться или разделяться на слои. Удельная допустимая эффективная активность естественных радионуклидов в гипсокартоне не выше 370Бк/кг.

Оборудование для производства гипсокартона

Производство листов гипсокартона – это высокотехнологичный и полностью автоматизированный процесс. Линия представляет собой:

- машины для замеса смеси, которой отвечает за формирование гипса.

- машины, для подачи картона на специальный формирователь.

- формирователь, который формует гипсовое полотно и склеивает листы между собой.

- ленточный конвейер, имеет дополнительные формовательные профили и толщины полотна. Это обеспечивает получение продукта, точно соответствующего тем или иным размерам.

- конвейер рольганговый, при помощи гильотины на нем происходит разрезание полотна.

- конвейер транспортировки, осуществляет перемещение листов на консольный конвейер.

- консольный конвейер производящий раскладку листа на сушку.

- сушилка осуществляет продвижение листов гипсокартона для их полного высыхания.

- рольганговый конвейер дополнительно обеспечивает обрезку листа и подачу на штабелирование и упаковку.

Видеообзор всего процесса:

Мини-линия гипсокартона марки ГКЛ-0,2 способна производить до 200 тыс. м² в год продукции (около 200 листов в день) стоит около приблизительно 160 тыс. долл.

Реализация продукции

Постоянно растущий спрос стимулирует эффективное производство. Гипсокартон используется все чаще, это обеспечивает высокий спрос на рынке. К сожалению, продукция российского производства значительно уступает и в популярности и по объемам продаж. Покупатель выбирает продукцию западных производителей. Новой компании необходимо понимать, что придется конкурировать с иностранными брендами и компаниями, которые укрепились на внутреннем рынке. Сеть баз строительных материалов и магазинов розничной сети переполнена готовой продукцией высокого качества. Новому производителю придется пробиваться даже на рынках, этот фактор необходимо также учитывать.

Расходы на организацию производства

Время подвести итог. Чтобы организовать собственное производство гипсокартона небольших объемов, потребуется линия стоимостью 5-5,5 млн. рублей. Добавим 500 тыс. рублей потраченных на доставку, монтаж и наладку. Из дополнительных расходов придется арендовать помещение, сумма будет зависеть от площади, расположения и общего состояния. Если дополнительно заказать ремонт, это потребует дополнительно около 100 тыс. рублей на 100 кв. метров. Также придется позаботиться о создании товарного запаса сырья для производства. Минимум необходимо создавать запасы на месяц. Добавим на сырье, цена которого будет около 500-550 тыс. рублей и дополнительные транспортные, непредвиденные расходы около полумиллиона. В общем, расходы составят около 8 млн. рублей.

В среднем оптовая стоимость листа гипсокартона приближается к сумме 165-170 рублей. При планируемых объемах производства месячная выручка предприятия может достигнуть суммы одного миллиона. Это обеспечивает рентабельность бизнеса на уровне 65%. С расчетом указанных выше данных, затраты на производство гипсокартона можно окупить приблизительно в первые 1,5-2 года работы предприятия.

Производство гипсокартона

Гипсокартон – стройматериал для отделки стен. Листы из этого материала используют для ремонта жилых и рабочих помещений. За последнее время объемы потребления ГКЛ несколько упали, но товар продолжает быть популярным. Покупают его как строительные организации, так и простые обыватели.

На рынке есть спрос на недорогие стройматериалы, поэтому производство гипсокартона – перспективное дело. В этом материале мы расскажем подробнее, как открыть небольшую фабрику по изготовлению ГКЛ, и приведём примерные расчеты окупаемости дела.

Обзор рынка ГКЛ

В связи с застоем в российской экономике объем рынка гипсокартона сужается. Согласно последним исследованиям, за последние 3 года отмечается падение. Потребление ГКЛ (гипсокартонных листов) откатилось на уровень 10-летней давности.

В 2016 году объем потребления снизился на 6% к предыдущему году, составив 220 млн кв. м, объем производства гипсокартона – на 4%. При этом динамика такова, что на фоне уменьшения потребления в РФ экспорт в другие страны увеличивается.

Такая ситуация связана со снижением объемов строительства в стране. Именно строительные компании являются основным потребителем материала.

Тем не менее, неудовлетворенный спрос есть – особенно в регионах, где нет открытых производств гипсокартонных листов. Здесь точно целесообразно начинать предпринимательскую деятельность.

Области применения строительного материала

Гипсокартон чаще всего применяют в отделочных работах. ГКЛ – стройматериал, позволяющий выполнить простой ремонт, он подходит для выравнивания любой поверхности. С помощью гипсокартонных листов можно безупречно отделать стены в любом помещении – жилом либо офисном.

На этот строительный материал без какой-либо предварительной обработки можно клеить обои, под него – прятать трубы, кабели и проводку. Ламинированный и неламинированный (окрашенный) гипсокартон используют в дизайне интерьера.

Другие сферы применения материала:

- создание многоярусных потолочных конструкций (подвесные потолки);

- изготовление перегородок, колонн и арок, не несущих нагрузку;

- создание ниш и углублений.

Виды гипсокартона

Технология производства позволяет создавать листы любых размеров и площади. Как правило, используют листы со следующими габаритами: длина – не более 2500 мм, толщина – 1200-1300 мм, толщина – 8-24 мм.

Таблица 1. Виды гипсокартона.

Сохраняет свойства при влажности воздуха до 70%

Серый цвет, синяя маркировка

Выдерживает уровень влажности до 85%, имеет в составе силиконовые гранулы и антигрибковые компоненты

Зеленый цвет с синей маркировкой

Имеет повышенную сопротивляемость к воздействию открытого пламени, что достигается за счет армирования стекловолокном

Серый цвет с красной маркировкой

Сочетает свойства ГКЛВ и ГКЛО

Зеленый цвет с красной маркировкой

Начальные затраты

Основная расходная статья при организации производства обычного гипсокартона – покупка производственной линии. Чтобы предприятие не стояло, его следует обеспечить сырьем. Завод по производству гипсокартона должен хранить достаточно исходных материалов.

Таблица 2. Сумма первоначальных расходов по производству гипсокартона.

Аренда помещения, 500 кв. м

Заработная плата, 13 чел.

Расчеты актуальны для города с населением до 1 млн чел. Дополнительные расходы учитывают траты на коммунальные платежи, рекламу, косметический ремонт.

Документы

Предприниматель может вести дела в форме физического или юридического лица. Однако ИП не сможет построить крупную сбытовую сеть, сотрудничать с оптовиками, строительными компаниями. Потому лучше всего открыть ООО – самую простую форму юр. лица.

В документах указывается код ОКВЭД 23.62 «Производство гипсовых изделий для использования в строительстве».

Хоть получать обязательный сертификат качества на гипсокартон и не нужно, рекомендуется всё же пройти добровольную сертификацию по системе ГОСТ Р. 98% российских производителей имеют подобный документ, гарантирующий должное качество товара. Сертификат поможет быстрее договориться с посредниками по поставкам и улучшить продажи.

Технология производства гипсокартона

Производство обычного гипсокартона состоит из следующих этапов:

- Создается смесь нужного состава. В раствор добавляют различные примеси для улучшения характеристик стройматериала.

- На конвейере создают гипсовые листы, которые подают в специальный формирователь, где происходят склейка листов и формирование полотна.

- «Полуфабрикат» подают на ленточный конвейер, где полотно формуется согласно заложенной программе и размерам профилей.

- На рольганговом контейнере полотно разрезается с помощью гильотин.

- Полученные листы по устройству транспортируются в консольный конвейер, который раскладывает их на сушку.

- В сушилке ГКЛ обрабатываются не меньше 1 часа до полного высыхания.

- Листы поступают на дополнительный рольганговый конвейер, где обрезаются.

- Готовый продукт штабелируется, пакуется.

Технологию производства можно увидеть в следующем видео:

Помещение

Для организации завода по производству гипсокартонных листов потребуется достаточно крупная площадь – не менее 500 кв. м. Большую часть территории займет рабочий цех и склады. Следует оборудовать помещение для работников, санузел, административный офис.

Нужно провести промышленную электросеть, водопровод и канализацию, а также отопление. Температура воздуха в цеху не должна опускаться ниже 15ºС.

Около завода необходимо обустроить подъезд для грузовых автомобилей и место для погрузочно-разгрузочных работ.

Помещение под производство гипсокартона лучше всего локализовать в промышленном районе либо на окраине города – то есть в соответствии с требованиями норм и достаточно близко к рынку сбыта.

Сырье

Основное сырье – гипс. Он может быть как природным, так и искусственным. Но нужно учитывать, что искусственный гипс – боро- или фосфогипс – получают из отходов химической промышленности. Его потребуется дополнительно очищать от примесей, что предполагает дополнительные траты.

Картон нужен для облицовки, размещается с 2 сторон от заготовки листа.

Материалы следующей группы нужна для создания шлама, смеси для заливки. Речь идет о синтетическом пенообразователе, модифицированном крахмале, казеине, целлюлозе, соли поваренной, соде каустической и воде.

В состав смеси можно добавить ряд примесей для улучшения характеристик продукта – стекловолокно, силиконовые гранулы, лигносульфонаты.

Оборудование для производства гипсокартона

С использованием производственных линий типа ГКЛ-0,2 изготовление гипсокартонных листов будет полностью автоматизировано. Персонал нужен только для обслуживания оборудования для производства.

Линия состоит из:

- устройства для формирования смеси из гипса;

- транспортера, который обеспечивает перемещение продукта по всем этапам производства гипсокартона;

- формирователя, необходимого для формовки полотна и склеивания листов;

- ленточного конвейера, обеспечивающего точное соответствие листа нужным размерам;

- рольгангового и дополнительного рольгангового конвейера для разрезки и обрезки продукта;

- консольного и сушильного конвейера – для высыхания ГКЛ.

Стоимость такой линии производительностью до 200 листов в день составляет 8,5 млн руб. С учетом расходов на доставку и монтаж – примерно 9 млн руб.

Реализация готовой продукции, целевая аудитория

Потребителями гипсокартона являются строительные и ремонтные организации, специализированные магазины и частные лица, которым ГКЛ нужны для бытовых нужд.

Продажи можно организовать как напрямую, так и через посредников. В первом случае предполагается работа со строительными компаниями и/или открытие своего розничного магазина, во втором – поставки партий товара в оптово-розничные сети.

Ведением переговоров с контрагентами и заключением договоров может заняться сам бизнесмен либо менеджер по продажам.

Рынок гипсокартона заполнен продукцией нескольких крупных фирм (Knauf, «Волма»), поэтому для привлечения покупателей сначала стоит предлагать свой товар по низким ценам. Наилучший вариант – заключить долгосрочные договора с одним или несколькими заказчиками, которым и продавать большую часть своих листов.

Рентабельность и окупаемость: финансовый план

Таблица 3. Экономическое обоснование бизнес-идеи.

Гипсокартон: технология производства

В настоящее время гипсокартон – самый распространенный строительный материал, который используется в строительстве и для отделки помещений. Из него делают различные конструкции: многоуровневые подвесные потолки, короба на потолки и стены, перегородки, его применяют для выравнивания поверхностей. Гипсокартон дает возможность не использовать более трудоемкие методы отделки, такие как штукатурка и последующее выравнивание. С ним очень легко управляться, и все работы можно делать своими руками.

Из чего складывается лист гипсокартона

Гипсокартон – это композитный материал, который выпускается в форме листов из гипса.

Чтобы увеличить прочность листов, их оклеивают картоном. Гипс дополнительно усиливают армирующими присадками. Картон тоже выполняет армирующую функцию, кроме того, он становится хорошей основой для отделочных работ: нанесения шпатлевки, краски, обоев или керамической плитки, которые могут быть выполнены своими руками. Благодаря пластичности материала, из него можно сделать своими руками любую изогнутую конструкцию, например, арку. Для этого надо только подготовить соответствующий каркас. Этими свойствами широко пользуются дизайнеры интерьеров, которые применяют гипсокартон для того, чтобы делать из него системы разного уровня сложности.

У этого материала высокие огнестойкие характеристики, он электрически нейтрален. В его составе нет никаких токсических компонентов, которые могли бы оказать вредное воздействие на человека. Производство гипсокартона – экологически чистый процесс, не представляющий опасности для окружающей среды.

Технология производства

Схема производства гипсократона

Сделать гипсокартон своими руками в домашних условиях невозможно. Для этого нужен конвейер. Его производство может стать прибыльным бизнесом, который несложно организовать. На первых порах можно приобрести мини-линию, которая даст возможность делать гипсокартон. Для начала работ необходимо подготовить специальные агрегаты:

- нековый или пневмотранспортер;

- бункер;

- смеситель;

- формовочный стол;

- формировочные валки;

- гильотину для резки.

Из материалов будут нужны:

- строительный гипс;

- специальный водостойкий картон;

- крахмал модифицированный;

- пенообразователь синтетический;

- клеящие добавки (поливинилацетатная эмульсия).

В состав гипсокартона могут входить стекловолокно, целлюлоза и другие добавки, которые регулируют быстроту застывания смеси, придают готовой продукции влагостойкие и огнестойкие характеристики. В работе лучше использовать природный гипс, прошедший обжиг. Он подается в расходный бункер. Это будет делать шнековый или пневмотранспортер. Далее смесь направляется в смеситель, чтобы внести в нее необходимые добавки: сухие компоненты, химические вещества, стекловолокно. Следует понимать, что если смешивать ингредиенты своими руками, то в смеси могут остаться комочки, и в результате гипсокартон получится некачественный.

Обогащенную смесь нужно поместить в постоянно действующий смеситель, куда добавить пульпу и пену. Гипс для производства сердечника должен обладать специальными техническими и физическими свойствами, чтобы готовый материал имел способность «дышать», поглощать излишнюю влагу и при необходимости ее отдавать. Чтобы повысить плотность и прочность гипсовой прослойки, в смесь нужно добавить специальные компоненты, которые повысят ее эксплуатационные характеристики.

Формовка листов гипсокартона

Подготовленная пеногипсовая масса подается на формовочный стол, на котором уже разложен лист картона. Края листа должны быть загнутыми. Этот процесс не может быть выполнен своими руками, все происходит автоматически. Гипсовая масса равномерно распределяется по листу. Сверху укладывается верхний лист картона. Картон, который используется для производства, обладает специальными свойствами, он влагоустойчив и паронепроницаем.

Устройство станка для производства профилей своими руками

Перед тем как прикрепить картон к гипсовому сердечнику, его необходимо покрыть специальным клеящим составом. Это можно сделать на специальном формирователе листов. После того как листы и сердечник скрепились между собой, боковые края листа надо завальцевать. Это можно сделать лицевым слоем края картона.

Гипсовая масса протягивается сквозь формировочные валки, которые выставлены на таком расстоянии друг от друга, какую толщину должен иметь готовый гипсокартон. Продвигаясь по конвейеру, масса подсыхает, и ее режут на листы необходимой длины. Сделать это можно при помощи гильотины. Подготовленные листы отправляются в сушильную камеру. Уже сухой гипсокартон укладывается лицевой стороной друг к другу, выравнивается, и обрезаются торцы, чтобы сделать листы ровными. Затем их необходимо сложить, это должны сделать работники производства своими руками.

Характеристика гипсокартона

Технология производства дает возможность делать гипсокартон с любыми характеристиками и разного размера. Как правило, листы делают длиной не более 2,5 м. Ширина может быть 1,2-1,3 м и толщина 0,8-2,4 см. С листами такого размера удобнее всего работать профессионалам-строителям и тем, кто хочет сделать ремонт своими руками.

В соответствии с характеристиками выпускаемого материала, гипсокартон можно разделить на несколько основных категорий. Обычный гипсокартон, который можно использовать, если влажность не превышает 70 %. Влагостойкий – в состав которого входят силиконовые гранулы. Благодаря этому он может выдерживать влажность 82-85 %. Следующий тип – огнестойкий, не разрушающийся при высоких температурах за счет того, что в его составе есть стекловолокно. И влагоогнестойкий гипсокартон, который объединил в себе характеристики влагостойкого и огнестойкого материалов.

Сырье и оборудование для производства гипсокартона

Изготовление средств, которые помогают выполнить ремонтные работы быстро и качественно, набирает обороты. Не стало исключением и производство гипсокартона.

Почему популярен ГКЛ?

Этот листовой материал в отделочных работах используется давно. Он завоевал свою популярность благодаря практичности и экологичности. Также большую роль в его востребованности играют виды ГК.

По техническим характеристикам гипсокартон может быть следующим:

- влагостойким;

- огнестойким;

- влагоогнестойким;

Что касается области применения, материал классифицируют как стеновой и потолочный. Листы имеют различные параметры и несущие способности.

Изделие довольно просто устанавливать. Для установки применяют два способа – каркасный и бескаркасный.

Первый тип монтажа отличается сложностью выполнения, поскольку поверхность предварительно нужно подготовить. В процесс работ входят следующие этапы:

- Сооружение каркаса из металлических профилей или деревянных планок.

- Выполнение утепления и гидроизоляции (последнее будет обязательным действием в помещениях с повышенной влажностью воздуха).

- Установка листов.

- Подготовка поверхности материала к последующей облицовке (грунтование и оштукатуривание).

Несмотря на такое количество действий, применение ГКЛ будет гораздо эффективнее, чем выравнивание поверхности с помощью штукатурных смесей.

Бескаркасный способ крепления материала менее популярен. Обусловлено это тем, что черновое основание для закрепления листов должно быть ровным. Останется его прогрунтовать.

Сырье для производства

Изготовление гипсокартона невозможно без специальных компонентов. В качестве сырья используют следующее:

- вяжущее гипсовое средство;

- облицовочный картон;

- парообразующие добавки;

- вещества для быстроты схватывания смеси;

- компоненты, повышающие показатель адгезии основы и гипсового раствора;

- гидрофобные добавки;

- дисперсно-армирующие вещества и многое другое.

Обязательным условием производства качественного материала является проверка всех составляющих на соответствие установленным стандартам (ГОСТам).

Также в технологическом процессе применяют такие виды основных добавок:

- техническая пена – позволяет уменьшить плотность сердечника гипса;

- обрезки стекловолокна – повышают прочность листов при изгибе;

- бумажное волокно – увеличивает показатель прочности.

Кроме этого, используют модифицированный крахмал и лигносульфонаты (технические и порошкообразные смеси). Они предназначены для того, чтобы обеспечить качественное сцепление гипсового сердечника и картона.

Поверхность листов ГК покрывают латексом, чтобы на них не осаживалась пыль и они не впитывали влагу.

Оборудование для изготовления материала

Чтобы производить гипсокартон, необходимы специализированные станки. В совокупности они образуют непрерывный цикл изготовления продукции. Закупать их лучше у проверенных производителей, чтобы избежать негативных последствий в технологическом процессе.

Оборудование для производства гипсокартона:

- Станок для изготовления гипсовой смеси.

- Формирователь – используется для соединения картонных листов и придания формы составу на основе гипса.

- Специальный аппарат для беспрерывной подачи картона к формирователю.

- Ленточный конвейер – предназначен для формирования параметров будущего изделия.

- Рольганговый конвейер – гильотина, которая разрезает гипсовое полотно.

- Транспортировочный конвейер – используется для подачи листов на консольный и рольганговый конвейеры.

- Консольный конвейер – предназначен для размещения листов ГК на сушилке.

Также необходим станок для сушки материала и его дальнейшей обработки – обрезания листов до нужного размера и укладки.

Этапы производства

Процесс изготовления материала включает в себя несколько стадий. Именно по этой причине в производственной линии присутствуют три основных участка.

К ним относят следующие:

На первой стадии производства ГКЛ заготавливается гипсовая смесь. Второй участок предназначен для заполнения раствором на основе гипса пространства между картонными листами. Завершающий этап – сушка продукции. Именно в нем с помощью специализированного оборудования из изделия убирается лишняя влага. Благодаря этому листы обретают нужную прочность и плотность внутренней структуры.

Складской участок используется для правильно хранения материала и его упаковки перед транспортировкой.

Не рекомендуется хранить гипсокартон в помещении с повышенной влажностью воздуха. Его структура впитывает влагу и начинает разрушаться. Это негативно сказывается на качестве продукции и ее дальнейшей эксплуатации.

Технологический процесс

Производство гипсокартона довольно сложное. Изначально приготавливают гипсовую смесь. Чтобы она приобрела необходимые технические свойства, добавляют разнообразные компоненты. Все тщательно перемешивается на специальном оборудовании.

Гипсовый порошок и добавочные вещества предварительно замешиваются в сухом виде. После этого к ним добавляют определенное количество жидкости (согласно ГОСТу).

Пока состав из гипса подготавливается, идет производство картонного основания. Для этого используют бумагу или другое подобное сырье. Элементы будущего картонного полотна склеиваются, прессуются на специальном оборудовании и высушиваются.

Изначально из гипсового состава изготавливают длинные плоские полосы с плотной структурой. Для этого предназначены конвейеры, которые задают смеси определенные сечения.

Следующий этап – формирование листов материала. Прессованный картон устанавливается в специальный станок – нижний и верхний формирователь. После этого подают гипсовую смесь.

Картонные листы предварительно обрабатывают специальным клеем, который закрепляет на них гипс.

По бокам листы гипсокартона также подвергаются обработке клеевым раствором, чтобы торцы изделия не разрушались в дальнейшем производственном процессе. Затем материал разрезается на нужные размеры – в зависимости от установленных ГОСТом параметров готового изделия.

Завершающая стадия – сушка. Гипсокартонные листы помещаются в специальный станок, в котором они высыхают под воздействием определенного температурного режима. После этого их можно транспортировать на склад.

Производственные площади для изготовления ГКЛ

Сегодня самым востребованным материалом считается гипсокартон, производство которого требует определенных характеристик цеха. В помещении не должна быть повышенная влажность воздуха. Такое воздействие может негативно сказаться на качестве производимой продукции. Чтобы избежать повышения влажности, в производственном цеху оборудуют дополнительные типы вентиляции.

Необходимо постоянно поддерживать один температурный режим. Его малейшее изменение приведет к появлению излишней влаги или сухого воздуха. Последний также нарушает технические свойства готового изделия.

Стоит учесть, что цех для производства ГКЛ должен иметь большие размеры. Только так можно установить в нем необходимое оборудование, что позволит эффективно использовать линию производства.

Купить в интернет-магазине, лучшие цены, недорогая доставка

Вы здесь

Технология производства гипсокартона. Технология и особенности производства гипсокартона

1. На конвейере формируется непрерывная плоская полоса, с сечением заданной формы. Это происходит следующим образом. Из машины подачи картона на формирователь подают нижнее и верхнее полотна картона. В нем между полотнами укладывают заранее приготовленную гипсосмесь. Верхний слой картона клеевая машина смазывает по краям клеем, а у нижнего слоя происходит завальцовывание краев. Затем оба слоя прикатывают и получают полотно гипсокартона с гипсовым сердечником внутри, которое формируют в необходимый профиль. 2. В процессе движения полотна гипсокартона по ленточному конвейеру гипсовый сердечник предварительно затвердевает до плотности, которая необходимо будет для последующего процесса нарезки. 3. Затем, полотно попадает на рольганговый конвейер с ускоренным ходом. На нем производится нарезание его на листы при помощи гильотины. Далее листы гипсокартона снимаются конвейером перехода и переводятся на консольный конвейер (раздатчик). Раздатчик распределяет листы по шести конвейерам сушилки. Скорость движения листа внутри сушилки уменьшается и лист гипсокартона остается там примерно на час

Гипсокартон – технология производства.

Технологический процесс производства гипсокартона начинается с подготовки его составляющих. Подготавливаются основные составляющие гипсокартона – гипсовый наполнитель (сердечник) и облицовочный картон.

Технологический секрет каждого производителя гипсокартона – “рецепт” гипсового наполнителя. В его состав помимо гипса входят различные компоненты, улучшающие свойства гипсокартона. В стандартном гипсокартоне это как правило вспениватели, пластификаторы и т.д. Во влагостойкий гипсокартон дополнительно добавляются компоненты, предохраняющие его от влаги.

Далее жидкая гипсовая масса поступает на движущийся по конвейерной ленте картон, равномерно распределяется по нему и накрывается вторым слоем картона. В конвейерных условиях точно задается толщина гипсокартона и вид кромки. Двигаясь по конвейеру, смесь постепенно начинает схватываться (гидратация), и достигнув достаточной твердости попадает на гильотину, где из непрерывной ленты получаются гипсокартоновые листы.

После нарезки, получившиеся листы гипсокартона попадают в сушильную камеру, где при температуре от 127 от 162 оС проводят несколько часов. После выхода из сушильной камеры гипсокартоновые листы обрезаются до нужной длины и упаковываются для отправки потребителям.

Способ изготовления гипсокартона

Изготовление гипсокартона осуществляют с проведением следующих стадий. Вначале производят вспененную жидкость инжекцией воздуха в пенообразователь. Затем вспененную жидкость, произведенную из пенообразователя, смешивают со смесью, которая содержит обожженный гипс, полученный обжигом гипсового материала, содержащего сырьевой гипсовый материал, и воду в качестве основных компонентов, для того чтобы приготовить вспененное жидкое гипсовое тесто для изготовления гипсовой сердцевины. После этого приготовленное вспененное жидкое гипсовое тесто разливают и распределяют по нижнему листу (переднему листу) обкладочной бумаги (картона) для гипсокартона, которая непрерывно подается, и верхним листом (задним листом) обкладочной бумаги (картона) для гипсокартона обкладывают распределенное вспененное жидкое гипсовое тесто так, чтобы вспененное жидкое гипсовое тесто было закрыто листами обкладочной бумаги для гипсокартона. Затем вспененное жидкое гипсовое тесто, покрытое листами обкладочной бумаги для гипсокартона, пропускают через формовочную машину для придания гипсокартону заданной формы с определенной толщиной и шириной гипсокартона. После этого полотно первоначального гипсокартона, которому придана форма картона, подвергают резке. Разрезанный гипсокартон пропускают через сушилку для получения высушенной гипсовой сердцевины, покрытой листами обкладочной бумаги (картона) для гипсокартона.

Материалом сердечника лучше всего использовать природный гипс. Но, в каждом конкретном случае, предприятие — изготовитель исходит из своих возможностей. Например, в Японии, в целях экономии природного сырья используют гипсовые сырьевые материалы в следующих пропорциях:

Природный гипс: 50 вес.ч.

Фосфогипс: 15 вес.ч.

Фторогипс: 10 вес.ч.

Гипс, полученный при обессеривании дымовых газов: 20 вес.ч.

Гипс из переработанных отходов: 5 вес.ч.

Но, в этом случае, для сохранения качества продукции приходится вводить дополнительные ингридиенты, что может привести к удорожанию гипсокартонных листов.

Линия для производства природного гипсового порошка

Описание

1. Годовая производительность: С30,000 т до 300,000т

2. Система управления: Полностью автоматическая система управления

3.Система кальцинации: Печь кипячения вертикального типа является экономичной энергии, безвредным для окружающей среды, и обеспечит гипсовым порошком, обладает надежной работой.

4. Топливо: Уголь, природный газ, мазут и т.д.

5. Главные материалы: CaSO4 2H2O гипс миним. >80%

6. Стандарт качества продукции:

В соответствии с национальным стандартом “GB/T 9776-2008 строительный гипс”

Являясь профессиональным производителем и поставщиком линии для производства природного гипсового порошка в Китае, мы способны предоставлять линии для производства гипсового порошка высокого качества с конкурентоспособной ценой. Производственная линия широко используется для сооружения, строительных материалов, промышленного модуля, пищевой промышленности, химической промышленности, косметической промышленности и т.д. Имеет большую популярность среди клиентов в США, России, Индии, Испании и т.д.

Если вы заинтересованы в нашей продукции, пожалуйста, свяжитесь с нами, для более подробной информации!

На конвейере формируется непрерывная плоская полоса, с сечением заданной формы. Это происходит следующим образом. Из машины подачи картона на формирователь подают нижнее и верхнее полотна картона. В нем между полотнами укладывают заранее приготовленную гипсосмесь. Верхний слой картона клеевая машина смазывает по краям клеем, а у нижнего слоя происходит завальцовывание краев. Затем оба слоя прикатывают и получают полотно гипсокартона с гипсовым сердечником внутри, которое формируют в необходимый профиль.

Первый шаг в процессе изготовления гипсокартона – подготовка гипсовой массы. Ее применяют впоследствии при формировании гипсовой ленты. Гипс обладает отличными техническими и физическими свойствами, а для повышения его эксплуатационных свойств в него добавляют определенные компоненты.

Технологический процесс получения гипсокартонных листов заключается в следующем:

1. На конвейере формируется непрерывная плоская полоса, с сечением заданной формы. Это происходит следующим образом. Из машины подачи картона на формирователь подают нижнее и верхнее полотна картона. В нем между полотнами укладывают заранее приготовленную гипсосмесь. Верхний слой картона клеевая машина смазывает по краям клеем, а у нижнего слоя происходит завальцовывание краев. Затем оба слоя прикатывают и получают полотно гипсокартона с гипсовым сердечником внутри, которое формируют в необходимый профиль.

2. В процессе движения полотна гипсокартона по ленточному конвейеру гипсовый сердечник предварительно затвердевает до плотности, которая необходимо будет для последующего процесса нарезки.

3. Затем, полотно попадает на рольганговый конвейер с ускоренным ходом. На нем производится нарезание его на листы при помощи гильотины. Далее листы гипсокартона снимаются конвейером перехода и переводятся на консольный конвейер (раздатчик). Раздатчик распределяет листы по шести конвейерам сушилки. Скорость движения листа внутри сушилки уменьшается и лист гипсокартона остается там примерно на час.

4. По конвейеру выхода уже высушенные листы сходят поочередно на один рольганговый конвейер. На нем торцы листов обрезает специальная машина. Обрезанные по размеру листы попадают на стол, где их вручную штабелируют и упаковывают.

Линия для производства гипсокартонных плит

Гипсокартон получил широкую популярность благодаря сравнительно низкой стоимости материала и высоким техническим свойствам. Линия для производства гипсокартонных плит — источник высокой прибыли на длительный срок.

Плиты из гипсокартона используются для внутренней и внешней отделки стен, создания перегородок, подвесных потолков, межкомнатных разделений, создания встроенной мебели и других строительных целей. К высокой универсальности стройматериала можно добавить уникальные влагорегуляционные свойства (способность поглощать избыточную влагу и выделять при необходимости), звукоизоляционные и теплоизоляционные.

Линия для производства гипсокартонных плит рассчитана на производство гипсокартонных листов различного размера. Это полностью автоматизированное производства гипсокартонных плит. Все оборудование утверждено и соответствует стандартам СНГ и Европы.

Для производства оборудования они используются только лучшие материалы. С каждым годом технология поддается качественной модернизации. На данный момент наше оборудование на 15% экономичнее и продуктивнее. Линия для производства гипсокартонных плит рассчитана на работу на предельной мощности в три рабочих смены. Контроль за всем процессом производства осуществляется с помощью специального компьютерной системы.

Мы занимаемся сервисным обслуживанием наших клиентов. Вы сможете дополнительно заказать любую необходимую деталь, которая будет доставлена в любое удобное Вам время.

Укомплектованная гипсокартонная линия состоит из нескольких систем:

1. Автоматической системы дозирования,

2. Системы формирования типа гипсокартонной плиты,

3. Системы смесителя,

4. Системы автоматической корректировки края,

5. Системы отреза фиксированной длины гипсокартонной плиты,

6. Системы оборотного поперечного транспортера,

7. Системы поперечного высушивания горячим воздухом гипсокртона,

8. Системы автоматического отслеживания,

9. Системы управления влажностью и температурой линии производства;

Технология и особенности производства гипсокартона

Первым этапом в процессе производства гипсокартона является подготовка гипсовой массы. Далее ее используют при формировании гипсовой ленты. Гипсовый материал обладает великолепными техническими и физическими качествами, а с целью повышения его эксплуатационных характеристик в него добавляют специальные компоненты.

Процесса получения гипсокартонных листов происходит в следующем порядке:

На конвейере изготавливается непрерывная плоская полоса, с определенным сечением. На формирователь подается нижние и верхние полотна картона. Далее, между длинными плотнами укладывают готовую гипсосмесь. Верхний лист картона клеевая машина обрабатывает по краям клеем, а у нижнего слоя осуществляет завальцовывание краев. После чего, оба слоя прикатывают и в итоге получается полотно гипсокартона с гипсовой начинкой внутри, которое формируют в нужный профиль.

В процессе транспортировки полотна гипсокартона по ленточному конвейеру гипсовая начинка затвердевает до той плотности, которая нужна будет для последующей операции нарезки.

Далее, полотно приходит на рольганговый высокоскоростной конвейер. Здесь выполняется нарезание его на отдельные листы посредством гильотины. После чего, сырые листы гипсокартона убираются конвейером перехода и перемещаются на консольный конвейер (или раздатчик). Он распределяет листы по всем шести конвейерам сушилки. Скорость перемещения листа внутри сушильной машины постепенно снижается, и лист гипсокартона сушится 1 час.

По выходному конвейеру уже полностью готовые листы перемещаются по очереди на один рольганговый конвейер. На нем края листов обрезаются на специальной машине. Обрезанные по необходимым размерам листы приходят на стол, после чего их штабелируют и упаковывают, причем эти операции осуществляются вручную.

Далее готовые листы укладываются на передвижной транспортер и перевозятся на склады для хранения. Хранение этого вида материала сильно зависит от сухости помещения. Влажность быстро приведет готовый к применению гипсокартон в негодность.

Этот замечательный строительный материал применяется во многих отраслях промышленности и строительстве.