Оборудование для производства пенобетона – виды, принцип работы, технологический процесс

В процессе выбора пенобетона для строительства дома, изучая его свойства, характеристики и технологию кладки многие задумываются о том, что производство пенобетона может стать выгодным бизнесом.

По меньшей мере, самостоятельное изготовление позволит сэкономить на покупке пеноблоков и обеспечит чувство уверенности в их качестве. А оборудование можно продать после строительства.

Оборудование для производства пенобетона

Оборудование для производства пенобетона

Утверждение о том, что сделать пеноблоки своими руками возможно и прибыльно, не вызывает сомнений. Рынок сбыта для этого стенового материала постоянно развивается, как в России, так и в Украине. Поэтому, целесообразность производства – это объективный факт. Главное, обеспечить изготовленному пенобетонному блоку необходимое качество и установить на него конкурентную цену.

Рассмотрим, что влияет на эти показатели.

Производство пенобетонных блоков – факторы качества

1. Качество пеноблока определяется правильным выбором сырья, соблюдением пропорций при смешивании и технологии изготовления в целом.

Компоненты для производства пенобетона

Для пеноблоков используется: Портландцемент М 500, мелкофракционный просеянный песок, вода и пенообразователь.

Для придания материалу дополнительных характеристик применяются различные добавки.

Например, обеспечить пенобетонному блоку морозостойкость можно путем добавления модификатора Био-НМ (содержит пластификатор С-3).

Сообщить смеси дополнительное воздухововлечение можно применяя добавку ПВД-3 (43 руб/1 кг). Популярны на рынке и такие виды добавок как «Сипласт», Био-Люкс, LASTON (Италия). Применение смесей повысит содержание воздуха на 2-4%.

Использование натуральных белковых пенообразователей позволяет получить экологически чистый продукт, так называемый «био-пенобетон», «био-блок».

Пропорции раствора для пенобетона

Соотношение компонентов для приготовления пенобетонной смеси – 210 л : 315 кг : 500 кг. (Вода : Цемент : Песок). Количество вводимого пенообразователя зависит от конкретной марки, например, 2% для Био-НМ;

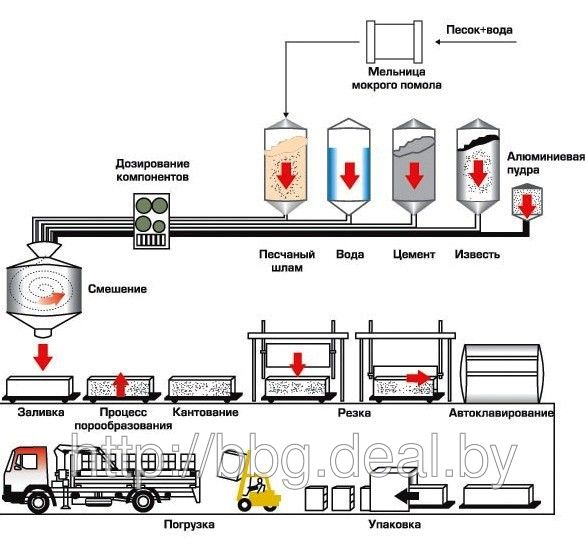

Технология производства пенобетона

Технологический процесс состоит из последовательных этапов:

- приготовление пеноконцентрата. Концентрат затворяется водой и подается в пеногенератор;

- приготовление смеси для производства пенобетона. Компоненты закладываются в смеситель в сухом виде и перемешиваются;

- подготовка форм – смазка маслом;

- заливка раствора в формы с последующим выравниваем поверхности пенобетонных блоков;

Отличие пеноблоков на разных стадиях – остывание пеноблоков (затвердение) и набор прочности бетона (8-10 часов). После набора, достаточной для фасовки, прочности (около 25% от заданной прочности), блоки вынимаются из формы;

Отличие пеноблоков на разных стадиях – остывание пеноблоков (затвердение) и набор прочности бетона (8-10 часов). После набора, достаточной для фасовки, прочности (около 25% от заданной прочности), блоки вынимаются из формы;

– окончательный набор прочности бетона. Через 2 дня готовы к реализации. Прочность, присущая такому блоку составляет около трети от заданной, и называется отпускной прочностью. А полная прочность будет достигнута через 28 дней.

Материал подготовлен для сайта www.moydomik.net

Схема производства пенобетона

Схема непрерывного производства пенобетона

Схема непрерывного производства пенобетона

2. Установка конкурентной цены на пенобетон.

Непосредственное влияние на стоимость оказывают затраты, понесенные производителем при изготовлении пенобетонных блоков.

Одной из наиболее существенных статей затрат является приобретение установки, т.к. оборудование для изготовления пенобетона составляет основу производства. Поэтому его выбору нужно уделить должное внимание.

Виды оборудования для производства пенобетона с позиции производительности представлены в таблице с учетом преимуществ и недостатков (плюсы и минусы):

| Особенность | В большинстве случаев отсутствует пеногенератор и применяется баросмеситель (бароустановка). Реже используется пеногенератор |

Наличие пеногенератора | Наличие конвеерной линии и четкое зонирование производства на 5 участков |

| Производитель-ность, м.куб/сутки | Низкая 24 – 72 |

Средняя 40 – 100 |

Высокая 40 – 160 |

| Преимущества | – простота обслуживания; – дешевизна; – малая площадь для установки; – возможность перемещать установку; – отсутствие необходимости в оформлении лицензии на работу (нет работ, осуществляемых под давлением). |

– более высокая производительность; – малый расход пенообразователя; – увеличение качества блока; – более низкая себестоимость. |

– максимальная производительность; – снижение себестоимости за счет «эффекта масштаба производства»; – автоматизация процесса. |

| Недостатки | – повышенный расход пенообразователя; – малая прочность блока на выходе. |

– высокая цена. | – значительная площадь; – высокие первоначальные затраты. |

Популярные типы и виды установок для изготовления пенобетона и их стоимость приведены в таблице

| Мобильные установки | ООО «Строймех» | БАС | От 50 |

| ПО Пенобетон Урал | Малахит | От 70 | |

| «Строй-Бетон» | Санни | От 80 | |

| Метем, группа компаний | Метем | 87 – 150 | |

| ПСГ | 141-380 | ||

| Производственное предприятие РОБУС | Robus 500MS | От 235 | |

| Алвико | NM-150 | От 150 | |

| Стационарные установки | Метем, группа компаний | Метем | От 150 |

| Автоматические установки | Метем, группа компаний | Старт (полуавтомазированные линии) | От 495 |

| Метем-АЗП | 1 091 – 3 687 | ||

| НПК FCI технологии | FC100WM | От 1 565 | |

| «Строй-Бетон» | Фомм-Пуск | От 2597 | |

| ООО «Строймеханика» | АМК «СтройПеноБетон» | 1 300 – 2 300 | |

| «Строй-Бетон» | ПРОФ | от 19 963 |

Стоит отметить, тем, кто не планирует открывать и развивать полноценный бизнес, а преследует краткосрочные цели индивидуального строительства, нет необходимости покупать новые станки. Таким пользователям подойдет б/у оборудование для производства пенобетона. Его стоимость может быть существенно ниже, нежели у нового.

Что влияет на стоимость б/у оборудования для пенобетона:

- вид установки;

- период функционирования установки;

- производительность;

- техническое состояние;

- исходная цена;

- факторы транспортировки (габариты, расстояние, длительность);

- цель владельца (просто продать старую установку за ненадобностью или получить заданный показатель прибыльности сделки);

- и т.п.

Как видно из предыдущих таблиц, оборудование для производства пенобетона с позиции состава комплектующих можно разделить на два вида:

- установки для производства пенобетона с пеногенератором;

- бароустановки.

Оборудования для производства пеноблоков – устройство и принцип действия

В зависимости от технологии изготовления и комплектации оборудования будет отличаться и принцип действия установки. Рассмотрим оба варианта:

1. Одностадийная технология производства пенобетона

Установка для производства пенобетона Санни

Установка для производства пенобетона Санни  Схема установки для изготовления пенобетона Санни

Схема установки для изготовления пенобетона Санни

Эта технология изготовления предусматривает одновременное замешивание состава и пенообразующего компонента. Пенообразователь при данной технологии не применяется, его заменяет бароустановка.

Принцип работы:

- компоненты подаются в смеситель через горловину смесителя;

- перемешиваются на высокой скорости (около 400 об/мин). При такой скорости смесь взбивается и происходит ее поризация;

- смесь подается из бароустановки непосредственно к формам;

- заполнение форм;

- цикл производства заканчивается.

Баротехнология позволяет перемешивать компоненты смеси под избыточным давлением, для контроля над которым используется встроенный манометр.

Трубопровод, которым оснащена бароустановка дает возможность транспортировать раствор на расстояние до 30 м. с возможностью поднятия его на высоту в 10 м.

Особенностью этой технологии можно назвать устранение возможности механического разрушения пузырьков воздуха в составе пенобетонной смеси. И более низкая себестоимость производства.

Структура пор в пенобетоне при обычной технологии и сухой минерализации Такая технология изготовления пенобетона еще носит название «сухая минерализация», ведь все компоненты смешиваются в сухом состоянии. Ее использование позволяет добиться образования более равномерных пор.

Структура пор в пенобетоне при обычной технологии и сухой минерализации Такая технология изготовления пенобетона еще носит название «сухая минерализация», ведь все компоненты смешиваются в сухом состоянии. Ее использование позволяет добиться образования более равномерных пор.

Производство пенобетона – видео (установка Санни)

2. Двухстадийная технология производства пеноблоков

Установка для производства пенобетона Фомм-Проф

Установка для производства пенобетона Фомм-Проф

Классическая схема, наиболее распространенная, в которой используется установка для производства пенобетона с пеногенератором.

Принцип работы рассмотрим на примере установки «Компакт».

Схема установки для производства пенобетона с пеногенератором “Компакт”

Схема установки для производства пенобетона с пеногенератором “Компакт”

Как видно из схемы данная установка имеет два блока – пеногенератор и смеситель.

Принцип действия:

- пенообразущий состав помещается в пеногенератор;

- пена из пеногенератора поступает в смеситель;

- после поступления пены в смеситель подают компоненты смеси для пенобетона;

- смесь перемешивается на скорости оборота вала в 20-25 об/мин;

- готовый раствор перемещается к формам (опалубке);

- формы заполняются смесью;

- смеситель перемещается к пеногенератору и цикл производства пенобетона завершается;

- после выполнения расформовки пеноблоков (через 8-10 часов) можно начинать новый цикл производства.

Принцип работы установки с парогенератом показан на схеме

Схема производства пенобетона

Схема производства пенобетона

Преимущество использования пеногератора:

- размеры пузырьков мельче, их диаметр находится в диапазоне от 0,1 до 0,3 мм;

- возможность регулировать объемный вес подаваемой пены, что обеспечивает большую точность пропорций. А это напрямую отражается на плотности блока и его теплопроводности;

- высокое качество пеноблоков.

Дополнительное оборудование для изготовления пеноблоков

Помимо непосредственно установки для производства пенобетона, дополнительно нужно приобрести:

Компрессор

Необходим для снабжения пеногератора сжатым воздухом. Минимально возможная производительность оборудования должна составлять 0,5 м.куб/мин. при давлении в 6 атм. Его стоимость зависит от характеристик и начинается от 40 тыс. руб.

Формы для заливки пенобетона

Производство пенобетона, в отличие от производства газобетона, предусматривает штучное изготовление блоков. Что вызывает необходимость использования специальных форм для пеноблоков. Хотя, если раствор предназначен для укрепления пола или кровли и заливается в опалубку (монолитный пенобетон) – блоки не используются.

На рынке представлены разные виды форм, их отличие заключается в следующем:

- материал формы: металлические или фанерные;

- толщина стали формы (колеблется в диапазоне 3-6 мм)

Стоимость металлической формы, с толщиной стенки в 3 мм, в зависимости от размера блоков приведена в таблице.

| 600х300х200 | 0,2 | 6 | 15 000 |

| 600х300х200 | 0,50 | 14 | 35 000 |

| 600х300х200 | 1,25 | 35 | 70 000 |

| 600х300х200(100) (два типоразмера блоков) |

1.25 | 35 (70) | 76 300 |

| 600х300х200(х100) | 2.52 | 70/140 | 147 000 |

| 600х300х300 (х250,200,150,100,50) (шесть типоразмеров блоков) |

2.5 | 165 000 |

Рентабельность производства пенобетона

Рентабельность определяется как разница между рыночной стоимостью блока и затратами на его изготовление.

Себестоимость изготовления пенобетона зависит от переменных:

а) единоразовые расходы:

- приобретение оборудования;

- открытие производства (оформление разрешения на деятельность).

б) постоянные расходы:

- аренда производственного помещения и офиса;

- хозяйственные расходы (отопление, освещение, инструмент, спецодежда);

- налоги.

в) условно постоянные расходы:

- расходы, связанные с продвижением и продажей товара (связь, реклама и т.п.).

г) переменные расходы:

- расходы на приобретение компонентов смеси:

- фонд заработной платы.

Стоимость пеноблока определяется конъюнктурой рынка в конкретном регионе.

Продажа пенобетона имеет ярко выраженный сезонный характер. Зимой продажи падают, а себестоимость возрастает за счет увеличения затрат на освещение и отопление помещения.

Чем меньше плотность блока – тем выше рентабельность его производства. Производство теплоизоляционных блоков более рентабельно, нежели производство конструкционных блоков.

Оборудование для производства пенобетона – факторы выбора:

- консультация. Важно чтобы вам не только продали установку, но и детально объяснили специфику ее работы и нюансы содержания (обслуживания);

- документация. Наличие тех.паспорта, инструкции, гарантии и любой сопроводительной документации свидетельствует о надежности поставщика;

- продавец. По возможности лучше приобретать оборудование напрямую у изготовителя;

- подключение. Желательно, чтобы установка и запуск оборудования выполнялись поставщиком;

- обучение. Основы использования, технология производства и уход должны сопровождать оборудование в течение периода его использования;

- сервис. Содержание оборудования в пригодном для работы состоянии – важный аспект, который влияет на рентабельность производства. Поэтому, приобретая установку нужно поинтересоваться кто, где и на каких условиях выполняет сервисное обслуживание оборудования.

Таким образом, независимо от вида установки для производства пенобетона залогом успешного его изготовления является использование качественных составляющих и соблюдение технологии изготовления пеноблоков.

Организация производства пеноблоков

Изготовление этого строительного материала отличается простотой, так что выпуск пенобетона своими руками в домашних условиях – мероприятие реальное. Придется только приобрести нужное сырье и оборудование. Отметим, что определенные агрегаты изготавливаются самостоятельно. Что же понадобится, чтобы наладить собственное производство пеноблоков?

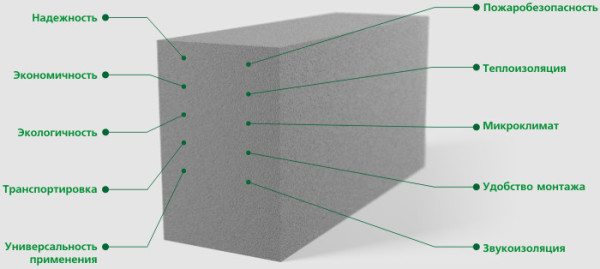

Краткие сведения о пенобетоне

Это бетонный материал, имеющий ячеистую структуру. Такие свойства достигаются за счет находящихся в материале замкнутых воздушных пузырьков. По этой причине блоки не отличаются требуемой плотностью и теплопроводностью.

Их часто используют в строительстве многоэтажных объектов или при возведении перегородок. Материал легко поддается обработке как ручным, так и механическим способом. Использование пенобетона дает возможность:

- снизить себестоимость материала;

- получить требуемые теплофизические показатели;

- не создавать больших нагрузочных воздействий на несущие конструкции;

- выполнять монтажные работы быстро.

Однако производство пенобетона отличается характерными недостатками. Материал получается недостаточно прочным, поглощает влагу, дает значительную усадку.

Технология производства

Несмотря на приемлемую стоимость пеноблоков от производителя, интересным и доходным считается их изготовление своими руками. Правда, для этого потребуется обустроить мини-завод по производству пеноблоков.

Многие потребители ошибочно полагают, что для изготовления пеноблоков своими руками достаточно в бетонную массу добавить пенообразователь. Это не так.

Производственный процесс проводится, как правило, двумя способами:

- Классический – по рецепту готовится цементная масса. В нее с помощью парогенераторного устройства подают пену, вес тщательно перемешивают и разливают по формовочным кассетам.

- Автоклавный – необходимые компоненты перемешиваются в специальном смесителе при создании нужного давления. Смесь через сопло выдавливают в формы. Как правило, такая технология изготовления пеноблоков применяется для полномасштабного производственного процесса.

Для приготовления пенобетона применяется портландцемент, марка которого начинается от М 400. Так же используется просеянный и промытый песок и пенообразователь. Технология производства пенобетона подразумевает применение добавок, которые ускоряют схватывание, улучшают структуру материала. Песок используется мелкофракционный, потому что осевшие крупные частицы снизят качество готовой продукции.

Чтобы доход от производства пенобетонных блоков считался ощутимым, к этому вопросу подходят ответственно.

Известна еще одна технология – смешивание компонентов в сухом виде и последующая минерализация. Процесс сложный, главным образом применяется в заводских условиях.

Материалы

Основные компоненты для пенобетона и количество представлены в таблице:

| Марка пенобетонного материала | Количество цемента М 500, кг | Речной песок, кг | Вода, л | Пенообразователь, кг | |

| Образование пены | Получение раствора | ||||

| D 600 | 310 | 210 | 55 | 110 | 1.5 – 2.0 |

| D 800 | 320 | 420 | 45 | 120 | 1.2 – 1.5 |

| D 1000 | 350 | 590 | 40 | 140 | 0.8 – 1.2 |

В соответствии с указанными марками, пенобетон обладает следующими характеристиками:

- способность проводить тепло – 0.14; 0.21; 0.29 Вт/мК;

- прочность – 16; 27; 50 кг/кв.м.

Производство блоков из пенобетона подразумевает использование чистой воды.

Профессиональное оборудование для производства

Решив заняться изготовлением пеноблоков в домашних условиях, следует обратить внимание на мини-заводы или стационарное конвейерное оборудование.

Первый вариант включает в свой комплект бетоносмеситель с переходниковым элементом, компрессорную и парогенераторную установки, дозатор и рабочее основание (платформу). Во время работы такого завода готовая масса раствора раскладывается в формы вручную, схватывается, достается и направляется в автоклав. Окончательно высохнув, блочный материал готов к применению. Такая линия по производству пеноблоков поставляется на строительную площадку цельным комплектом. Монтируется она без особых проблем, в пусконаладочных работах не нуждается.

В процессе производства блоки получаются среднего качества. К большому минусу такого оборудования относят большой расход пенообразующего состава. Чтобы получить продукт с оптимальными показателями, следует внимательно соблюдать рецептуру. Неправильный подбор компонентов повлечет за собой понижение качества окончательного продукта.

Стационарная конвейерная линия отличается от небольших заводов большим показателем мощности. Она может функционировать круглые сутки, достигая показателя производительности до пяти – двенадцати кубометров материала в час.

Как правило, такие линии имеют следующие агрегаты:

- смеситель, дополнительно оснащенный насосной установкой и пневмотическим затвором;

- пеногенераторное устройство с компрессором;

- водный дозатор, оснащенный автоматикой для комфортного управления;

- дозатор, распределяющий вяжущие компоненты;

- транспортерные ленты для песка и цемента;

- пульт для осуществления общего управления;

- вибросито.

Производители пеноблоков в России предпочитают именно такие линии.

Оборудование для производства в домашних условиях

Чтобы производить пенобетонные блоки своими руками, необходимо иметь минимальный набор агрегатов. Отметим, что пользоваться простыми бетономешалками будет неэффективно, так как с их помощью не получится изготовить пенобетонное сырье нужного качества.

- пенообразователь;

- компрессорная установка;

- смеситель;

- насосная установка для пенобетона;

- формы.

Если вы задумали изготавливать блоки круглый год, то придется дополнительно приобрести пропариватель. Имея все нужные механизмы, можно собрать установку самостоятельно, но значительной экономии от этого вы не получите. Да и некоторые узлы могут плохо состыковаться, что также сыграет свою роль на окончательном качестве.

Зная, как сделать пеноблок в домашних условиях, лучше для этого купить необходимое оборудование в комплекте. Обойдется это от ста до двухсот пятидесяти тысяч рублей, зато за одну смену вы сможете выпускать от десяти до двадцати пяти кубометров материала.

Выбирая установку для изготовления пенобетона, рекомендуется обратить внимание на показатели мощности и параметры электрического привода. Учитывается также расстояние подачи готовой бетонной массы.

В моменты перерывов в процессе оборудование следует промывать, так что на эту несложную, но важную операцию следует тоже обратить внимание.

Узнав, как делают пеноблоки своими руками, необходимое оборудование можно взять во временное пользование, что особенно выгодно в частном строительстве.

Выполнение работ

От типа выбранного вами оборудования и соблюдения технологического процесса будут зависеть качество материала, себестоимость, производственные объемы и т. п.

Производственный процесс выглядит следующим образом:

Изготовление смеси

Сегодня пользуются популярностью следующие технологии:

- Баротехнология. Наиболее дешевый вариант, не требующий покупки дорогостоящего оснащения, используется на небольших предприятиях. В смеситель закладывают нужные компоненты, подают воздух и все перемешивают. Приготовленный раствор подается в формы, в которых смесь увеличивает свои объемы, достигая нужных размеров. Расходы на единицу материалы небольшие, что сказывается на его окончательной стоимости. Процесс простой, больших вложений не требует. Но при этом имеются и отрицательные моменты. Пеноблоки получаются низкого качества, крупнопористые, что оказывает влияние на несущие способности объекта. Применяемые пенообразователи синтетического происхождения и добавки-пластификаторы оказывают негативное влияние на экологическую сторону блоков.

- Использование парогенератора. В этом случае появляется возможность смешивать все компоненты в правильных соотношениях, улучшая качество и прочность готовых блоков. Смысл технологического процесса в следующем – дозаторы сначала смешивают песок и цемент, потом вводят воду и химические составы. После этого масса перемешивается, вводится пена в готовом виде. Чтобы достичь нужной плотности, пена подается в оптимальном количестве. После этого бетонная масса поступает в формы. Все процессы отрегулированы, что позволяет вывести производственный процесс на иной уровень. Материал получается экологически чистым, отменного качества. Но имеются и свои отрицательные моменты. Оснащение для производственного процесса стоит дорого, и блоки, естественно, отличаются в цене.

Формовка

Чтобы знать, как сделать пенобетон в домашних условиях, следует понимать разницу между литьевым и резательным способами формовки.

Первый метод основан на заливке бетонной массы в формы. Стоимость формовочных кассет не слишком высокая, процесс не вызывает сложностей. Но геометрические размеры готовых изделий могут отличаться. Если есть необходимость производить блоки разных размеров, придется покупать различные кассеты, что увеличит расходы на производство. В процессе извлечения блоков могут произойти частичные повреждения кромок, да и прочность изделий оставляет желать лучшего.

Резательный процесс состоит из двух основных этапов. Сначала бетонный раствор выливается в большие формы, после застывания выполняется распалубка. Теперь можно выполнять разрезку большого куска на необходимые размеры, для чего применяются специальные установки с различными режущими струнами, лентами и пилами. Готовые блоки получаются одинаковыми по размерам, не имеют скольных участков. Минус один – резка представляет собой сложный процесс, требующий большого опыта и внимания.

Сушка

Исходя из вариантов формовки, различаются и технологические процессы сушки готового материала.

В случае с литьевым вариантом сушка проходит двумя методами:

- изделия выдерживаются в формах не менее десяти часов, чтобы могли набраться прочности. После этого выполняется распалубка;

- блоки подвергаются термической обработке в пропарочных камерах, что придает им прочность уже через несколько часов.

Стартовый капитал

Мы уже разобрались, как самому сделать пеноблоки. Осталось понять, сколько придется вложить средств на начальном этапе собственного бизнеса.

Если планируете открыть производственный процесс для своих нужд, не стоит приобретать мощное оборудование. Достаточно будет обычной бетономешалки, которая обойдется в три тысячи рублей. Купите компрессор и парогенераторное приспособление, которые стоят не более двадцати тысяч.

Запланировав открытие малого бизнеса по изготовлению блоков, купите полный комплекс оборудования и блочных форм. В принципе, можно рассмотреть варианты, уже побывавшие в употреблении. Готовые установки даже более удобны в применении. Они не займут много места, достаточно выделить пространство до пяти квадратных метров. Для собственного бизнеса отличным решением будет установка ПБУ 300, стоимость которой составит сто тридцать тысяч рублей.

С материалом уже все ясно, оптовое приобретение понизит цены. Кстати, возможно использование отходов пенопласта для изготовления пеноблоков. Так и на сырье сэкономите, и теплопроводные качества материала улучшите.

Заключение

Подсчитав все расходы на начальном этапе собственного бизнеса, можно определить, во сколько обойдется стоимость одного кубического метра материала. Понижение этой цифры возможно за счет оптовых закупок сырья. Да и сдача производственного оборудования в аренду по завершению строительства вернет вам затраченные деньги достаточно быстро.

Учтя все особенности изготовления блоков для собственного использования или на реализацию, становится ясно, что процесс имеет значительные выгоды.

Оборудование для пенобетона – технология производства, установки для изготовления пеноблоков, виды, цена, принцип действия, как выбрать новый и б/у станок

В процессе выбора пенобетона для строительства дома, изучая

его свойства, характеристики и технологию кладки многие задумываются о том, что

производство пенобетона может стать выгодным бизнесом.

По меньшей мере, самостоятельное изготовление позволит сэкономить на покупке пеноблоков и обеспечит чувство уверенности в их качестве. А оборудование

можно продать после строительства.

Оборудование для производства пенобетона

Оборудование для производства пенобетона

Утверждение о том, что сделать пеноблоки своими руками возможно и прибыльно, не вызывает сомнений. Рынок сбыта для этого стенового

материала постоянно развивается, как в России, так и в Украине. Поэтому,

целесообразность производства – это объективный факт. Главное, обеспечить

изготовленному пенобетонному блоку необходимое качество и установить на него

конкурентную цену.

Рассмотрим, что влияет на эти показатели.

Производство пенобетонных блоков – факторы качества

1. Качество пеноблока определяется правильным выбором сырья,

соблюдением пропорций при смешивании и технологии изготовления в целом.

Компоненты для производства пенобетона

Для пеноблоков используется: Портландцемент М 500,

мелкофракционный просеянный песок, вода и пенообразователь.

Для придания материалу дополнительных характеристик

применяются различные добавки.

Например, обеспечить пенобетонному блоку морозостойкость

можно путем добавления модификатора Био-НМ (содержит пластификатор С-3).

Сообщить смеси дополнительное воздухововлечение можно

применяя добавку ПВД-3 (43 руб/1 кг). Популярны на рынке и такие виды добавок

как «Сипласт», Био-Люкс, LASTON (Италия). Применение смесей повысит содержание

воздуха на 2-4%.

Использование натуральных белковых пенообразователей

позволяет получить экологически чистый продукт, так называемый «био-пенобетон»,

«био-блок».

Пропорции раствора для пенобетона

Соотношение компонентов для приготовления пенобетонной смеси

– 210 л : 315 кг : 500 кг. (Вода : Цемент : Песок). Количество вводимого

пенообразователя зависит от конкретной марки, например, 2% для Био-НМ;

Примечание. Стоит отметить, что пропорции пенобетонной смеси

будут отличаться в зависимости от воды, вида песка и цемента. Они определяют

период усадки пенобетона, которая в соответствии с требованиями ГОСТ 25485-89

«Бетоны ячеистые», не должна превышать 3 мм/м.кв.

Технология производства пенобетона

Технологический процесс состоит из последовательных этапов:

- приготовление пеноконцентрата. Концентрат затворяется водой

и подается в пеногенератор;

- приготовление смеси для производства пенобетона. Компоненты

закладываются в смеситель в сухом виде и перемешиваются;

- подготовка форм – смазка маслом;

- заливка раствора в формы с последующим выравниваем

поверхности пенобетонных блоков;

Отличие пеноблоков на разных стадиях — остывание пеноблоков (затвердение) и набор прочности бетона (8-10 часов). После набора, достаточной для фасовки, прочности (около 25% от заданной прочности), блоки вынимаются из формы;

Отличие пеноблоков на разных стадиях — остывание пеноблоков (затвердение) и набор прочности бетона (8-10 часов). После набора, достаточной для фасовки, прочности (около 25% от заданной прочности), блоки вынимаются из формы;

— окончательный набор прочности бетона. Через 2 дня готовы к реализации. Прочность, присущая такому блоку составляет около трети от заданной, и называется отпускной прочностью. А полная прочность будет достигнута через 28 дней.

Материал подготовлен для сайта www.moydomik.net

Схема производства пенобетона

Схема непрерывного производства пенобетона

Схема непрерывного производства пенобетона

2. Установка конкурентной цены на пенобетон.

Непосредственное влияние на стоимость оказывают затраты, понесенные

производителем при изготовлении пенобетонных блоков.

Одной из наиболее существенных статей затрат является

приобретение установки, т.к. оборудование для изготовления пенобетона

составляет основу производства. Поэтому его выбору нужно уделить должное

внимание.

Виды оборудования для производства пенобетона с позиции

производительности представлены в таблице с учетом преимуществ и недостатков

(плюсы и минусы):

| Особенность | В большинстве случаев отсутствует пеногенератор и применяется баросмеситель (бароустановка). Реже используется пеногенератор |

Наличие пеногенератора | Наличие конвеерной линии и четкое зонирование производства на 5 участков |

| Производитель-ность, м.куб/сутки | Низкая 24 — 72 |

Средняя 40 — 100 |

Высокая 40 — 160 |

| Преимущества | — простота обслуживания; — дешевизна; — малая площадь для установки; — возможность перемещать установку; — отсутствие необходимости в оформлении лицензии на работу (нет работ, осуществляемых под давлением). |

— более высокая производительность; — малый расход пенообразователя; — увеличение качества блока; — более низкая себестоимость. |

— максимальная производительность; — снижение себестоимости за счет «эффекта масштаба производства»; — автоматизация процесса. |

| Недостатки | — повышенный расход пенообразователя; — малая прочность блока на выходе. |

— высокая цена. | — значительная площадь; — высокие первоначальные затраты. |

Примечание. Для индивидуального строительства целесообразно

приобретать мобильные установки с низкой ценой и небольшой производительностью.

Их безусловным плюсом является возможность обслуживания производства одним

человеком.

Популярные типы и виды установок для изготовления пенобетона

и их стоимость приведены в таблице

| Мобильные установки | ООО «Строймех» | БАС | От 50 |

| ПО Пенобетон Урал | Малахит | От 70 | |

| «Строй-Бетон» | Санни | От 80 | |

| Метем, группа компаний | Метем | 87 — 150 | |

| ПСГ | 141-380 | ||

| Производственное предприятие РОБУС | Robus 500MS | От 235 | |

| Алвико | NM-150 | От 150 | |

| Стационарные установки | Метем, группа компаний | Метем | От 150 |

| Автоматические установки | Метем, группа компаний | Старт (полуавтомазированные линии) | От 495 |

| Метем-АЗП | 1 091 – 3 687 | ||

| НПК FCI технологии | FC100WM | От 1 565 | |

| «Строй-Бетон» | Фомм-Пуск | От 2597 | |

| ООО «Строймеханика» | АМК «СтройПеноБетон» | 1 300 – 2 300 | |

| «Строй-Бетон» | ПРОФ | от 19 963 |

Стоит отметить, тем, кто не планирует открывать и развивать

полноценный бизнес, а преследует краткосрочные цели индивидуального

строительства, нет необходимости покупать новые станки. Таким пользователям

подойдет б/у оборудование для производства пенобетона. Его стоимость может быть

существенно ниже, нежели у нового.

Что влияет на стоимость б/у оборудования для пенобетона:

- вид установки;

- период функционирования установки;

- производительность;

- техническое состояние;

- исходная цена;

- факторы транспортировки (габариты, расстояние,

длительность); - цель владельца (просто продать старую установку за

ненадобностью или получить заданный показатель прибыльности сделки); - и т.п.

Как видно из предыдущих таблиц, оборудование для

производства пенобетона с позиции состава комплектующих можно разделить на два

вида:

- установки для производства пенобетона с пеногенератором;

- бароустановки.

Оборудования для производства пеноблоков – устройство и принцип действия

В зависимости от технологии изготовления и комплектации оборудования будет отличаться и принцип действия установки. Рассмотрим оба варианта:

1. Одностадийная технология производства пенобетона

Установка для производства пенобетона Санни

Установка для производства пенобетона Санни  Схема установки для изготовления пенобетона Санни

Схема установки для изготовления пенобетона Санни

Эта технология изготовления предусматривает одновременное замешивание состава и пенообразующего компонента. Пенообразователь при данной технологии не применяется, его заменяет бароустановка.

Принцип работы:

- компоненты подаются в смеситель через горловину смесителя;

- перемешиваются на высокой скорости (около 400 об/мин). При

такой скорости смесь взбивается и происходит ее поризация;

- смесь подается из бароустановки непосредственно к формам;

- заполнение форм;

- цикл производства заканчивается.

Баротехнология позволяет перемешивать компоненты смеси под

избыточным давлением, для контроля над которым используется встроенный

манометр.

Трубопровод, которым оснащена бароустановка дает возможность

транспортировать раствор на расстояние до 30 м. с возможностью поднятия его на

высоту в 10 м.

Особенностью этой технологии можно назвать устранение

возможности механического разрушения пузырьков воздуха в составе пенобетонной

смеси. И более низкая себестоимость производства.

Структура пор в пенобетоне при обычной технологии и сухой минерализации Такая технология изготовления пенобетона еще носит название «сухая минерализация», ведь все компоненты смешиваются в сухом состоянии. Ее

Структура пор в пенобетоне при обычной технологии и сухой минерализации Такая технология изготовления пенобетона еще носит название «сухая минерализация», ведь все компоненты смешиваются в сухом состоянии. Ее

использование позволяет добиться образования более равномерных пор.

Производство пенобетона – видео (установка Санни)

2. Двухстадийная технология производства пеноблоков

Установка для производства пенобетона Фомм-Проф

Установка для производства пенобетона Фомм-Проф

Классическая схема, наиболее распространенная, в которой используется установка для производства пенобетона с пеногенератором.

Принцип работы рассмотрим на примере установки «Компакт».

Схема установки для производства пенобетона с пеногенератором “Компакт”

Схема установки для производства пенобетона с пеногенератором “Компакт”

Как видно из схемы данная установка имеет два блока –

пеногенератор и смеситель.

Принцип действия:

- пенообразущий состав помещается в пеногенератор;

- пена из пеногенератора поступает в смеситель;

- после поступления пены в смеситель подают компоненты смеси

для пенобетона;

- смесь перемешивается на скорости оборота вала в 20-25

об/мин;

- готовый раствор перемещается к формам (опалубке);

- формы заполняются смесью;

- смеситель перемещается к пеногенератору и цикл производства

пенобетона завершается;

- после выполнения расформовки пеноблоков (через 8-10 часов)

можно начинать новый цикл производства.

Примечание. При значительном количестве форм, можно

организовать замкнутый цикл производства пенобетонных блоков.

Принцип работы установки с парогенератом показан на схеме

Схема производства пенобетона

Схема производства пенобетона

Преимущество использования пеногератора:

- размеры пузырьков мельче, их диаметр находится в диапазоне

от 0,1 до 0,3 мм;

- возможность регулировать объемный вес подаваемой пены, что

обеспечивает большую точность пропорций. А это напрямую отражается на плотности

блока и его теплопроводности;

- высокое качество пеноблоков.

Дополнительное оборудование для изготовления пеноблоков

Помимо непосредственно установки для производства

пенобетона, дополнительно нужно приобрести:

Компрессор

Необходим для снабжения пеногератора сжатым

воздухом. Минимально возможная производительность оборудования должна составлять

0,5 м.куб/мин. при давлении в 6 атм. Его стоимость зависит от характеристик и

начинается от 40 тыс. руб.

Формы для заливки пенобетона

Производство пенобетона, в отличие от производства

газобетона, предусматривает штучное изготовление блоков. Что вызывает

необходимость использования специальных форм для пеноблоков. Хотя, если раствор

предназначен для укрепления пола или кровли и заливается в опалубку (монолитный

пенобетон) – блоки не используются.

На рынке представлены разные виды форм, их отличие заключается

в следующем:

- материал формы: металлические или фанерные;

- толщина стали формы (колеблется в диапазоне 3-6 мм)

Стоимость металлической формы, с толщиной стенки в 3 мм, в

зависимости от размера блоков приведена в таблице.

| 600х300х200 | 0,2 | 6 | 15 000 |

| 600х300х200 | 0,50 | 14 | 35 000 |

| 600х300х200 | 1,25 | 35 | 70 000 |

| 600х300х200(100) |

(два типоразмера блоков)

(шесть типоразмеров блоков)

Рентабельность производства пенобетона

Рентабельность определяется как разница между рыночной

стоимостью блока и затратами на его изготовление.

Себестоимость изготовления пенобетона зависит от

переменных:

а) единоразовые расходы:

- приобретение оборудования;

- открытие производства (оформление разрешения на

деятельность).

б) постоянные расходы:

- аренда производственного помещения и офиса;

- хозяйственные расходы (отопление, освещение, инструмент,

спецодежда);

- налоги.

в) условно постоянные расходы:

- расходы, связанные с продвижением и продажей товара (связь,

реклама и т.п.).

г) переменные расходы:

- расходы на приобретение компонентов смеси:

- фонд заработной платы.

Стоимость пеноблока определяется конъюнктурой рынка в

конкретном регионе.

Продажа пенобетона имеет ярко выраженный сезонный характер.

Зимой продажи падают, а себестоимость возрастает за счет увеличения затрат на

освещение и отопление помещения.

Чем меньше плотность блока – тем выше рентабельность его

производства. Производство теплоизоляционных блоков более рентабельно, нежели

производство конструкционных блоков.

Оборудование для производства пенобетона – факторы выбора:

- консультация. Важно чтобы вам не только продали установку,

но и детально объяснили специфику ее работы и нюансы содержания (обслуживания);

- документация. Наличие тех.паспорта, инструкции, гарантии и

любой сопроводительной документации свидетельствует о надежности поставщика;

- продавец. По возможности лучше приобретать оборудование

напрямую у изготовителя;

- подключение. Желательно, чтобы установка и запуск

оборудования выполнялись поставщиком;

- обучение. Основы использования, технология производства и

уход должны сопровождать оборудование в течение периода его использования;

- сервис. Содержание оборудования в пригодном для работы

состоянии – важный аспект, который влияет на рентабельность производства.

Поэтому, приобретая установку нужно поинтересоваться кто, где и на каких

условиях выполняет сервисное обслуживание оборудования.

Таким образом, независимо от вида установки для производства

пенобетона залогом успешного его изготовления является использование

качественных составляющих и соблюдение технологии изготовления пеноблоков.

Технология производства пенобетона

Популярность пенобетона значительно возросла при осуществлении строительных мероприятий. Здания, построенные из вспененного бетона, отличаются высокой степенью теплоизоляции, обеспечивают комфортный температурный режим помещения. Производство пенобетона осуществляется растущими темпами, позволяет максимально удовлетворить требования застройщиков.

В настоящее время продукция востребована на рынке строительного сырья и применяется при постройке коттеджей, загородных домов, выполнении перепланировки, утеплении помещений. Если кратко охарактеризовать пенобетон, то это затвердевший массив, включающий пеноконцентрат, портландцемент и воду.

Пенобетон – это разновидность бетона, имеющая ячеистую структуру

Технологический процесс изготовления композита достаточно простой, однако он требует определенных знаний. Для новичков, не сталкивавшихся с производством этого материала, процесс изготовления представляет некоторые сложности. Освоение производства требует значительных финансовых ресурсов для создания качественного композита.

Технология производства пенобетона основывается на применении качественного сырья, выполнении работ с помощью специального оборудования. Это способствует получению экономически выгодной, качественной продукции, удовлетворяющей требованиям заказчиков.

Компоненты для приготовления вспененной смеси

Изготовление пенобетонных блоков осуществляется согласно рецептурам, регулирующим процентное содержание ингредиентов в зависимости от необходимой плотности композита. Все виды рецептур предусматривают наличие следующих составляющих:

- Портландцемента, маркировка которого М400 и выше. Увеличение марки цемента способствует улучшению качественных характеристик вспененного состава.

- Заполнителей, в качестве которых могут применяться крупные фракции керамзита, двукратно повышающие прочность пористого состава. Использование мелкого песка обеспечивает плотность 0,6 т/ м³. Более предпочтителен речной песок, имеющий размер до 0,2 мм, который не содержит инородных включений. Не допускается превышение концентрации глины более 3%.

- Воды, процентная концентрация которой определяется расчетным путем. До введения пены соотношение воды и цемента должно быть не меньше 0,38. Уменьшение водоцементного отношения вызывает увеличение объемного веса изделия. Это вызвано тем, что бетон впитывает воду, частично нарушая пену, вызывая уменьшение ее количества. Оптимальная пропорция отношения воды к цементу – 2:5. Температура воды не должна превышать 25 градусов Цельсия.

- Пенообразователя, в качестве которого используется пеноконцентрат на основе протеина, костного клея или сосновой канифоли. Срок хранения состава не должен превышать две-три недели с момента подготовки. Температурный режим при хранении находится в интервале от 5 до 30 градусов Цельсия.

Пенобетон, технология его изготовления настолько проста, что при желании ее легко воспроизвести даже в домашних условиях

Методы изготовления

Способы производства вспененных блоков могут быть различными. Принимая решение об освоении производства, следует определиться с технологией, которая называется:

- классической, при которой в предварительно подготовленный цементно-водный состав вводится пена, поступающая по магистралям из пеногенератора;

- баротехнологией, позволяющей получать пенобетонный композит без применения пеногенератора. Процесс предусматривает взбивание при высокой частоте рабочего органа смесителя обильной пены, в которую вводятся песок и цемент;

- поризационной, используемой для заливки вспененного массива, заполнения пустот, заливки перекрытий непосредственно в условиях строительной площадки. Изготовление осуществляется с помощью передвижных установок, которые позволяют отдельно приготовить цементно-песчаный раствор, подать насосом воду. Поризатор изготавливает качественную пену, подаваемую по магистрали. При этом готовый пенобетон по специальным шлангам подается в форму, где застывает.

Принимая решение о методе изготовления, оцените экономические стороны, тщательно продумайте, какие преимущества будет иметь изготовленная вами продукции по сравнению с изделиями, предлагаемыми другими поставщиками.

В зависимости от вида используемого пенообразователя и принятой технологии, выбирается метод приготовления пенобетона

Классическая технология

Рассмотрим более детально классический способ производства, который является наиболее распространённым методом изготовления пенобетона.

Производство пенобетона классическим путем предусматривает наличие следующего оборудования и инструмента:

- Устройства для смешивания бетона.

- Просеивателя.

- Соединительных магистралей.

- Парогенератора.

- Устройства для дозировки воды.

- Компрессора.

- Комплекта точных форм для отливки изделий.

- Погрузчика для автоматизированной подачи сырья или инструмента (ведра, лопаты) для выполнения работ вручную.

Этапы выполнения работ включают следующие стадии:

- подготовку необходимых ингредиентов (цемента М500, мелкого песка, воды);

- приготовление вспененной массы путем введения предварительно разведенного пеноконцентрата в емкость пенообразователя;

Приготовленная смесь транспортируется посредством насоса в монолитную конструкцию или форму

- изготовление пенобетонного состава, для чего в миксер загружается песок и цемент, производится их смешивание до обеспечения равномерной консистенции. Затем вводится вода и поступающая из пеногенератора подготовленная пена, которая на протяжении 3 минут интенсивно смешивается с цементно-песчаным раствором;

- формовку изделий в предварительно смазанные специальным формовочным составом емкости, где пенобетонный состав должен отстояться на протяжении 12 часов;

- сушку продукции после разборки опалубки, извлечения готовых изделий на поддоны. Окончательное застывание изделий производится в помещении.

Продолжительность твердения массива определяется температурным режимом помещения и составляет:

- Двое суток при температуре 22 градуса Цельсия. В течение этого времени изделия приобретают до 70% необходимой прочности.

- Восемь часов, если выдерживается на протяжении этого времени температура 50 градусов Цельсия.

Пенобетон своими руками: состав, оборудование

В современном индивидуальном малоэтажном строительстве (зданий, торговых площадей, складов и т.д.) широко применяется пенобетон. Это обусловлено низкой ценой и высокими эксплуатационными характеристиками материала (низкая теплопроводность, небольшой вес и т.д.). По многим техническим параметрам он лучше кирпича и обычного бетона (железобетона). Кроме того, пенобетон выполняет функцию утеплителя.

Благодаря использованию новых технологий производителям удалось сделать данный материал доступным, потому что раньше он дорого стоил. Поэтому сегодня дома из пенобетона можно встретить в любом регионе РФ.

Общее описание материала

Этому материалу свойственна пористая структура из воздушных пузырьков. Благодаря ей пенобетон обладают низкой плотностью и теплопроводностью, что позволяет использовать его как теплоизоляционный, конструкционно-теплоизоляционный и конструкционный материал.

Данный стройматериал поддается различной обработке, в том числе может быстро разрезаться.

Пенобетон характеристики

Основные параметры пенобетона приведены ниже.

| Параметр | Значение |

|---|---|

| Коэффициент теплотпроводности, Вт/(м*С) | 0,09-0,38 |

| Плотность (объемный вес), кг/м3 | 400-1200 |

| Марка по плотности | D400-800, D1000-1200 |

| Класс прочности бетона на сжатие | класс В 2.5 при D700 |

| Паронепроницаемость, мг/мчПА | 0,2 |

| Водопоглощение, % от массы | 10-16 |

| Морозостойкость не менее | 25 циклов |

| Кладка. /толщина кладочного шва, мм | на клей, раствор/10мм |

| Средняя усадка готовой кладки, мм/м | 2-3 |

| Возможность армирования кладки | Нет |

| Средняя толщина однослойной стены, м | 0,63 |

Использование пеноблоков позволяет:

- Уменьшить стоимость строительства (не нужно дополнительно покупать утеплитель) и обслуживания объекта (пеноблоки не требовательны в эксплуатации);

- Повысить теплофизические характеристики строения;

- Понизить нагрузки на несущие конструкции здания;

- Быстро строить различные объекты (дома из пенобетона, гаражи, сараи, торговые площади и т.д.).

Пенобетон и газобетон — не путаем

На отечественном рынке стройматериалов сегодня можно приобрести два искусственных, пористых стройматериала — газобетон и пенобетон ( по ГОСТ 25485-89 Бетоны ячеистые. Технические условия.). По составу они похожи, потому что для их изготовления используют цемент, песок, воду и порообразователь. Благодаря последнему компоненту материал получает пористую структуру.

Но многие не понимают, в чем отличие этих материалов, потому что у них много схожих параметров. Разница в основном заключается в технологии изготовления данных стройматериалов.

При изготовлении газобетона в сухую смесь цемента и песка добавляют алюминиевую пудру, после чего смесь хорошо перемешивают. Далее в нее добавляют воду. После чего алюминиевая пудра вступает в реакцию с цементом, в результате которой выделяются водород и окислы AL. Водород наполняет пузырьками бетонную смесь, структура которой становится ячеистой (пузырьки могут быть крупными — 3 мм и более или мелкими — 1 мм и менее).

При низком качестве материала он имеет неоднородную структуру по высоте, что отражается на многих его параметрах. Качественный газобетон обладает однородной структурой и повышенными характеристиками.

Технология производства пеноблоков

Заполняют бетономешалку песком, портландцементом и водой в требуемых соотношениях. Запускают аппарат, после чего ожидают получения однородной смеси. Далее подготавливают пену в пеногенераторе, после чего её добавляют в состав смеси, а затем насыпают в раствор требуемое количество отвердителя. Далее раствор опять мешают 3–4 мин. При более длительном замешивании пена разрушится, а прочностные и другие характеристики пенобетона уменьшатся.

После приготовления раствора, им заполняют подготовленные заранее формы (деревянные смачивают водой, а железные машинным маслом или отработкой). После заполнения форм, залитые блоки оставляют на сутки для застывания (иногда приходится ждать больше времени). Бетон должен набрать прочность при температуре воздуха 6С и более. Если работы выполняют зимой в холодном цеху, то его нужно прогревать с помощью калорифера или тепловой пушки. Через сутки вынимают готовые пеноблоки из форм и укладывают на поддоны.

Нужно учитывать, что чем качественнее используется отвердитель, тем быстрее застывают пеноблоки.

В общем, на всю процедуру изготовления пеноблоков уходит не более 2-х дней. Для грамотной организации технологического процесса и повышения его продуктивности требуется:

- Использовать для перемешивания раствора подогретую до 30С воду.

- Для ускорения затвердевания пенобетона нужно добавлять в него хлористый кальций (≈1,5 % от общей массы смеси). Кроме того, это позволит уменьшить вероятность растрескивания блоков. Добавку необходимо обязательно использовать при выполнении работ зимой.

- Если вы будете регулярно заливать пеноблоки, то лучше сделать пропарочные камеры для сушки пеноблоков при 60С. Благодаря этому сократится время изготовления изделий.

- Использовать формы с ячейками, размеры которых соответствуют ГОСТам.

- Формы из древесины нужно после заполнения накрывать полиэтиленом, а железные смазывать перед использованием машинным маслом (отработкой).

Оборудование для производства пеноблоков в домашних условиях

Для изготовления пенобетона требуется такое оборудование:

- Бетоносмеситель. Разрешается использовать в этих целях установку для производства ячеистого бетона;

- Компрессор. Необходим для нагнетания воздуха в парогенератор и смеситель;

- Пеногенератор. Позволяет подготавливать пену;

- Форма. Её часто делают самостоятельно из древесины или железа.

Если планируете делать пеноблоки круглогодично, то нужно будет дополнительно купить к перечисленному выше оборудованию пропариватель. Собирать установку можно тоже своими силами, но большой экономии средств это не даст. Причем некоторые элементы могут плохо состыковаться, что повлияет на качестве пеноблоков.

Лучше покупать оборудование в комплекте, который стоит в пределах 100 000- 250 000 рублей. Такая установка позволит выпускать за рабочую смену 10-25 м3 пенобетона.

В процессе выбора оборудования требуется уделять особое внимание мощности и характеристикам электропривода. Кроме того, нужно учитывать на какое расстояние можно будет подавать готовый раствор.

Если вы строите собственный дом и оборудование вам нужно разово, то его лучше арендовать.

В процессе использования оборудования, его необходимо периодически промывать.

Приготовление пенобетонной смеси

Изготавливать пенобетон своими руками в домашних условиях довольно просто, нужно только иметь приведенное выше оборудование и оговоренные ниже материалы.

Пенобетон делают из:

- Цемента;

- Воды;

- Песка;

- Пенообразователя;

- Добавок. Повышают свойства материала. Для повышения морозостойкости в него добавляют модификатор БИО-НМ. Для увеличения воздухововлечения добавляют аэрирующие добавки БИО-Люкс, Сипласт или ПВД-3.

Для изготовления 1 м3 высококачественного пенобетона (плотность 600 кг/м3) нужно использовать следующие количество материалов:

- песок – 200 кг;

- цемент – 320 кг;

- отвердитель – в соответствие с инструкцией завода изготовителя;

- пенообразователь – 1,2–1,5 л;

- вода — 100–110 л.

Нижняя таблица показывает состав пенобетона некоторых марок.

| Состав пенобетонной смеси на кубометр | |||||

|---|---|---|---|---|---|

| Марка пенобетона | Количество цемента М500 (кг) | Количество песка (кг) | Количество воды (л) | Количество пенообразовате- ля (кг) |

|

| Образование пены | Получение раствора | ||||

| D600 | 310 | 210 | 55 | 110 | 1,5-2,0 |

| D800 | 320 | 420 | 45 | 120 | 1,2-1,5 |

| D1000 | 350 | 590 | 40 | 140 | 0,8-1,2 |

Изготавливают пенобетон с помощью следующих технологий:

Двухстадийная (с помощью вспенивателя)

Кроме низкооборотного смесителя, в данную линию включен пеногенератор, позволяющий подготавливать должным образом пенообразователь. После наполнения смесителя пеной, в него насыпают остальные компоненты бетона, после чего все это тщательно перемешивают при скорости вращения смесителя 25 об/мин.

После приготовления раствора, его по трубопроводам подают в формы.

Нужно отметить достоинства данной технологии:

Поры образуются с помощью управляемого процесса, что позволяет делать изделия необходимой плотности и теплопроводности.

Материал получается мелкоячеистым.

За счет принудительного пенообразования повышается качество пенобетона.

К недостаткам нужно отнести:

Большую цену оборудования.

Высокую стоимость пеноблока, потому что требуется пенообразователь.

Меньше возможностей в процессе подачи смеси по трубопроводам, особенно по вертикали.

Метод сухой минерализации

В этом случае воздушные ячейки в растворе образуются за счет физических процессов, а не с помощью вспенивателя. Но такая работа очень ответственная, так как приходиться использовать емкости высокого давления.

Основным элементом установки для изготовления пенобетона является бароустановка, которая выполнена в виде смесителя для сухого смешивания материалов, но работает она на больших оборотах (420 об/мин). Благодаря большой скорости вращения раствор затворяется и перемешивается под высоким давлением. В результате чего пузырьки воздуха не «раскрываются», а их форма, размеры и количество удерживаются. Поэтому готовый материал имеет ровную пористую структуру.

Кроме того, сухая минерализация позволяет подавать раствор по трубопроводу на высоту 10 -30 м. Эта технология является бюджетной, потому что оборудование стоит не дорого.

Чаще всего этот способ применяют на непрерывном производстве. Он позволяет изготавливать очень прочный пенобетон, но у него хуже характеристики теплопроводности.

Производство пенобетона с применением пеногенератора

Производство пенобетона с помощью пеногенератора не сложный процесс. Сначала заранее замешивают смесь, после чего замачивают её в воде (с соблюдением пропорций). Потом жидкий раствор под давлением подается в пеногенератор, где он вспенивается. Что же касается долевого соотношения пеноконцентрата по отношению к бетону, то оно варьируется в пределах 0,5-1,5 кг на 1 м3. Нужно всегда делать одну заправку на 4-6 м3 бетона.

Формовка пеноблоков

Сегодня используется литьевая и резательная формовка.

Первый способ предусматривает заливку пенобетона в ячеистые формы, которые покупают или делают сами. Благодаря этому данный способ считается самым доступным. В строительстве иногда требуются пеноблоки разных размеров, поэтому нужно заранее подготовить формы с ячейками нужных размеров. При извлечении литых блоков из форм на них часто повреждаются кромки.

Во втором случае жидким раствором заполняют большую опалубку, которую после застывания раствора убирают. Далее большой кусок пенобетона режут на мелкие блоки с помощью специальной установки, в которой стоят режущие струны, ленты или пилы. Это позволяет выпускать более ровные блоки нужного типоразмера, причем на них никогда не бывает сколов.

Минус данного способа является резка, так как это довольно сложный и трудоемкий процесс, который требует определенного опыта.

Пеноблоки: размеры, плюсы и минусы для строительства дома

В таблице ниже приведены размеры блоков.

| Размеры блоков, мм | Вес в зависимости от марки пенобетона, кг | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| D300 | D400 | D500 | D600 | D700 | D800 | D900 | D1000 | D1100 | D1200 | |

| Стеновые пеноблоки | ||||||||||

| 200x300x600 | 11,7 | 15,6 | 19.4 | 23.3 | 27.2 | 31.7 | 35.6 | 39.6 | 43.6 | 47.5 |

| Перегородочные блоки | ||||||||||

| 100x300x600 | 5,8 | 7,8 | 9,7 | 11,7 | 13,6 | 15,8 | 17,8 | 19,8 | 21,8 | 23,8 |

Таблица показывает, что каждая марка блока отличается по весу.

Изготавливают и крупноформатные изделия, но для работы с ними нужна грузоподъемная техника. Зато благодаря им удается ускорить любое строительство. Крупноформатные блоки из пенобетона имеют следующие размеры:

- 1000х600х600 мм;

- 1000х600х500 мм;

- 1000х600х400 мм;

- 1000х600х300 мм.

Делают также малоформатные блоки, используемые в основном для утепления, реже для строительства тонких стен в тех местах, где это необходимо. Такие блоки из пенобетона имеют следующие размеры:

Пеноблок обладает такими преимуществами:

- Недорого стоит (кирпич стоит больше);

- Имеет высокие теплоизоляционные параметры.

- Теплопроводность пенобетона – 0.08-0.20 Вт/мС. Эта характеристика позволяет уменьшить теплопотери здания на 30% по сравнению с кирпичным строением;

- Легко обрабатывается и монтируется;

- Мало весит, поэтому нагрузка на несущие конструкции меньше;

Позволяет делать разнообразные привлекательные архитектурные элементы: арки, колонны или порталы; - Является негорючим материалом;

- Долговечный. Срок службы построенного из пеноблоков строения — не менее 35 лет;

- Экологически чистый. Пеноблоки изготавливают из натуральных природных материалов, поэтому они не поддаются гниению, на них не появляется грибок или плесень;

- Имеет высокие звукопоглощающие характеристики, что оградит жилое помещение от любых внешних источников шума.

- Небольшая прочность;

- Впитывает влагу;

- Большая усадка.

Related Posts

Нюансы выбора конструкции погреба из бетона своими руками. Проведение работ по бетонированию, установки вентиляции и…

Еще на этапе закладки фундамента и проектирования дома лестница является элементом, на который следует обратить…

Вы наконец-то решили сделать пол в гараж но не знаете с чего начать? Не знаете…

Технология изготовления пеноблоков: подготовка сырья, формование пеномассы, заливка в опалубку и твердение массива. Необходимое оборудование

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Ячеистый бетон (пенобетон) – это искусственный пористый камень, отлично заменивший кирпич и другие строительные аналоги, вплоть до дерева. В его герметичных ячейках содержится наиболееэффективный теплоизолятор — воздух.

Особая технология изготовления пеноблока делает этот пористый бетон, как и древесину, легким и превосходно сохраняющим температуру в доме, тогда как кирпич– холодный и тяжелый материал.

Изделия из пенобетона

К многочисленным важным преимуществам данных блоков относятся их негорючесть, легкость обработки, долговечность. Но помним, что пенобетон разных марок отличается по плотности, тем самым обеспечиваясвою универсальность.

Например, он подходит для несущих наружных стен, для перегородок внутри дома, для крыш и перекрытий между этажами как идеальный тепло и звукоизолятор.

Особенности блоков

- Пенобетон по качеству лучше газобетона автоклавного твердения.

- Уточним, что технология производства пеноблоков в домашних условиях сделает кв. м стены намного теплее, чем привычный кирпич, но дешевле в 3 раза.

- Пеноблоки экологически чистые, но в отличие от дерева абсолютно не загнивают, в них никогда не поселятся насекомые или грибок.

- Низкая его цена обусловлена рациональной технологией и минимумом оборудования: из цикла исключен помол компонентов в специальных шаровых мельницах, а также не нужна автоклавная обработка. Поэтому стоимость пеноблоков в 2 раза меньше, чем газобетона.

Технологии производства

Новая технология производства пеноблока неавтоклавного твердения дает изделия с плотностью от 250 до 1700 кг/м3, причем как на стационарных, так и на построечных площадях. Производительность: 1,5 — 10 м3/час.

При двухстадийном способе мы обеспечиваем обычное механическое перемешивание цемента, воды, песка с заранее приготовленной в пеногенераторе высококачественной пеной. Пену подаем в смеситель с уже размешанным бетоном.

При одностадийном способе применим баросмеситель, дающий и бетонное тесто, и пену.

Процесс изготовления пеноблоков

Подготовка сырья

Компоненты производства пеноблоков:

- цемент ПЦ-500 D0 либо ПЦ-400 D0;

- песок с допустимыми 3% глины и модулем до 3 Мкр;

- пенообразователь;

- вода до +25 С.

Портландцемент М400 или М500 и мелкий песок образуют бетонную массу.

На наш выбор — сертифицированные российские пенообразователи:

- СДО из смолы древесной омыленной;

- клееканифольный пеноконцентрат из сосновой канифоли;

- костный клей, едкий натр;

- «Морпен» или «Пеностром».

Если водоцементное соотношение минимум 0,4, можно добавлять пену. Уменьшение воды дает блоки с большой объемной плотностью, разрушая пену.

Приготовление по классической схеме технологической пены

- Современная технология пеноблока рекомендует предварительно отдельно развести пеноконцентрат водой и залить в рессивер пеногенератора.

- Под давлением этот концентрат выходит в пеногенератор, где вспенивается от сжатого воздуха из компрессора.

- Сопроводительная инструкция гарантирует расход пеноконцентрата до 5 грамм на каждый килограмм цемента.

- 1 загрузка пеногенератора DS-60 пеноконцентратом клееканифольным рассчитана на производство пены для 6 м3 пенобетона.

Качественная пена приобретает белый цвет и удерживается в любом положении.

Приготовление пенобетонной смеси

Последовательность приготовления смеси:

- Засыпаем песок.

- Добавляем цемент.

- Перемешиваем до однородности.

- Заливаем водой.

- Перемешиваем до пластичной массы.

- Пеногенератор подает порцию пены в смеситель по шлангу, и за 3 минуты мы получим нужный раствор.

Формование пеномассы

Есть разные способы формования:

- наливное с применением опалубки;

- штучное со специальной формоостнасткой;

- штучное с формоостнасткой и резательным оборудованием.

- Пенобетонную смесь мы выкладываем в собранную, очищенную и смазанную формооснастку с последующим армированием.

- Если подвижность пенобетонного раствора превышает 60 см, то эта текучая консистенция хорошо заполнит пустоты любой конфигурации, а также не нуждается в вибрации и уплотнении.

Подготовительные операции

Обратите внимание!

Даже через какое-то время объем смеси не изменится, она не расслоится, как обычный бетон: поры устойчивы и без пластификаторов, поэтому пеномасса бетононасосом легко проходит по трубопроводу.

Заливка в опалубку

- Подойдет алюминиевая, пластмассовая, металлическая, деревянная опалубка. Кстати, деревянную опалубку за час до бетонирования надо щедро пропитать водой.

- Только герметичная опалубка нужна для литого пористого бетона. Тогда смесь не будет вытекать.

- Давление на вертикальную опалубку возрастает на 30% сравнительно с обычным бетоном, поэтому закрепляем ее максимально прочно.

- Легкий пенобетон вообще не требует вибрации, и опалубка может быть попроще.

Совет!

Для устранения адгезии с бетоном опалубку покроем эмульсионной смазкой, что также сгладит поверхность пенобетона.

При этом даже опалубки криволинейной формы дадут отличный результат.

Операции подачи смеси

- Подаем бетононасосом готовую смесь в приемную воронку или прямо в конструкцию. Можно использовать и бадью.

- Для пенобетона подойдет винтовой или поршневой насос. Но лопастные насосы уничтожат воздушные ячейки.

Твердение массива

Опалубку, заполненную пенобетоном не надо трогать в течение 6 часов, чтобы не нарушить пористость.

Отформованная пеномасса твердеет в обычных условиях (не ниже +7 градусов), но можно ее и прогревать горячим воздухом, паром. Для ускорения процесса применяют специальные добавки.При t +22°С через 7 дней пенобетон набирает 70% прочности.

Рекомендации специалистов для всех, кто хочет сделать блоки своими руками:

- после укладки стоит накрыть пеноблоки полиэтиленовой пленкой;

- в жару целую неделю каждые 4 часа поливать водой поверхность пенобетона.

Оборудование

Предприятия изготовляют оборудование для производства пеноблоков под заказ. Комплектация установок по требованию дополняется формами, резательным агрегатом и прочими аппаратами.

Пенобетоносмеситель турбулентный

Рациональная комплектность оборудования:

- компрессор;

- смеситель;

- колеса;

- воздушный шланг;

- шланг для пенобетона;

- паспорт, чертежи.

Производительность максимальная — 2 куб.м/час. Стоимость такого вида оснащения окупается за 1 месяц.

Установка типа УПБ

Установка компактна, проста для монтажа и ее эксплуатации. Для получения

Оптимальная производительность такой установки для пеноблоков требует участия 5 человек.

- парогенератор;

- смеситель;

- компрессор;

- насос;

- пульты управления;

- рукав напорный;

- технологические указания, чертежи.

Стоимость агрегата (от 500 000 руб.) окупится за 4 месяца при целесообразной производительности – 5 м3/час.

Дополнительное оборудование

- Новейший поризатор весом 70 кг и габаритами 40х20х20 см. Скорость — 140 вращений в секунду. Инновационный поробетон не дает ни малейшей усадки и очень прочный.

- Резательный комплекс пилит натянутыми струнами с точностью до 1 мм.

- Формоостнастка кассетная: форма металлическая с 7-ю верхними и нижними ячейками для пеноблока 186х197х385 мм (64 блока на 1 заливку), либо для блока 199х299х600 мм (40 блоков за 1 заливку).

Вывод

Пенобетон новейшей технологии (без автоклавного и без парового циклов) улучшил свои качества:

- отличные тепло- и шумозащитные свойства;

- усиление противопожарной устойчивости;

- долговечность;

- его экологическую чистоту подтверждает сертификат Минздрава России;

- очень экономичен: 1 м3 в 2,5 раза дешевле керамзитобетона и кирпича.

Сейчас есть 3 ценные технологии производства ячеистого бетона.

- Классическая: в раствор из цемента и песка добавляем пену из пеногенератора. Органические пенообразователи -гидролизаты протеинов – усиливают прочность пеноблоков.

- Сухая минерализация: в пенобетонную смесь пеногенератор подает низкократную пену с особыми порами, у которых гладкие стенки.

- Баротехнология: пеномасса образуется под давлением. В баросмеситель заливаем воду и все прочие компоненты, в том числе и пенообразователь. А компрессор нагнетает воздух, создавая давление. Синтетический пенообразователь улучшает качество блоков.

- подготовка форм – сборка и смазка;

- приготовление смеси — дозировка, перемешивание и заливка;

Видео в этой статье обеспечит вас дополнительной информацией по данной теме.