Покраска порошковой краской изделий из металла, правила нанесения

Отличия в составе и технологии использования порошковой краски, выделяют данный вид покрытия в «особый класс» относительно остальных лакокрасочных материалов. В настоящее время порошковая окраска металлических изделий получила существенное распространение в промышленности, начиная от самолётостроения вплоть до выпуска бытовых товаров и принадлежностей.

Порошковая окраска металлических изделий: технология процесса и основные этапы

Технологический процесс порошковой покраски разделяются на следующие этапы:

- подготовка окрашиваемой поверхности;

- нанесение краски в виде порошка;

- формирование жидкой плёнки при высокой температуре;

- химическое отверждение плёнкообразующего материала (при использовании термореактивных красок);

- окончательное формирование покрытия.

Подготовка поверхности

При подготовке окрашиваемой поверхности следует учитывать, что необходимо обеспечить не только смачиваемость с жидкой фазой плёнкообразователя, но и равномерное распределение порошковых материалов при напылении. Уделяется внимание как удалению всевозможных поверхностных загрязнений, так и обеспечению поверхности необходимой шероховатости. Дополнительно к механическим способам подготовки поверхности могут использоваться и химические, такие как обезжиривание, травление или фосфатирование.

Нанесение порошковых материалов

Порошковая окраска металла осуществляется:

- электростатическим напылением;

- погружением во взвешенный слой электризованного порошка;

- газопламенным способом.

Благодаря своей простоте и универсальности, наибольшее применение получило нанесение краски электростатическим напылением. Для плоских поверхностей могут использоваться специальные магнитные щётки-валики по технологиям, используемыми в копировальной технике. Окунание в «кипящий слой» используется на автоматических линиях при конвейерном производстве однотипных изделий. Газопламенный способ из-за чрезмерной неравномерности слоя и свойств получаемого покрытия распространения не получил. Существующее плазменное напыление отличается применением низкотемпературной плазмы для нагрева частиц и использованием инертного газа; ограничивается использованием термостойких порошков при нанесении тонких покрытий на термостойкие материалы.

Удержание и равномерность распределения на поверхности металлических изделий порошковых материалов обеспечиваются за счет электростатических сил взаимодействия заряженных частиц краски и «электронейтральной» поверхности. Перед напылением частицы краски в пистолете получают электрический заряд:

- в поле коронарного заряда, создаваемого электродом;

- за счет трения о поверхность оборудования.

Заряд частиц, как правило, отрицательный, величина заряда должна соответствовать оптимальному диапазону, позволяющему удерживать частицы на поверхности до образования жидкой плёнки и не нарушающему технологию нанесения. Регулируется характеристиками электрода или скоростью движения частиц при трении о поверхность оборудования, площадью и материалом поверхности.

При электростатическом напылении покрытия одинаково качественно формируются на горизонтальных и вертикальных поверхностях. Нулевой заряд металлического изделия обеспечивается заземлением.

Формирование жидкой плёнки

Технология нанесения порошковой краски

Пленкообразование происходит при нагреве порошковых материалов до вязко-текучего состояния, при этом происходит:

- деформация и вязкое течение материала;

- удаление воздуха;

- смачивание жидким материалом поверхности подложки.

При производстве труб и металлического профиля используется нанесение порошка в «кипящем слое» на предварительно нагретые заготовки, процесс формирования жидкой плёнки происходит за счет аккумулированного тепла или дополнительного нагрева.

В случае использования термореактивных красок при высокотемпературной выдержке дополнительно происходит химическое отверждение жидкой плёнки за счет полимеризации или поликонденсации плёнкообразователей. Это удлиняет время высокотемпературной выдержки, повышает затраты и снижает производительность. Существуют составы на основе термореактивных смол, ускоренное отверждение плёнок которых происходит при ультрафиолетовом облучении.

Окончательное формирование покрытия

Итоговое формирование пленки происходит при охлаждении изделия. Условия могут отличаться как скоростью охлаждения, так и средой. Прочностные характеристики покрытия и силы адгезии, в зависимости от условий формирования, может изменяться на десятки процентов. При этом для разных видов полимеров практикуется ускоренное и замедленное охлаждение . Охлаждение покрытия в пластифицирующих полимерных средах может снизить внутренние напряжения покрытия до нуля.

В отличие от термореактивных, термопластичные краски позволяют легко устранять дефекты покрытия с использованием повторного «спекания».

Широко используется порошковое окрашивание в строительной промышленности при производстве профиля из стали и алюминия, изготовлении дверей, ворот и других металлоконструкций. В автомобильной промышленности применяется при производстве дисков колёс и других деталей.

Несмотря на сложность колеровки, некоторые производители предоставляют порошковые краски до 250-ти цветов по таблицам RAL.

Порошковая окраска металла: правила и рекомендации

Процесс подготовки металлических деталей к покраске

При покраске металлических изделий порошковой краской как на промышленных линиях, так и своими руками в домашних условиях, необходимо следовать таким рекомендациям:

- Используйте порошковые материалы проверенных производителей.

- Без правильного заземления металлического изделия нарушается электростатический механизм удержания и распределения порошковых материалов на поверхности. Поэтому необходимо следить за состоянием подвесных крючков, обеспечивающих заземление деталей. Следует предусмотреть технологическую операцию очистки крючков и контроль цепи заземления.

- Напыление порошковых материалов необходимо производить минимально необходимым количеством воздуха. Чрезмерная подача воздуха приводит к:

- перерасходу краски;

- повышенному износу оборудования;

- нарушению технологии электризации частиц порошка;

- изменению гранулометрического состава краски;

- ухудшению видимости в окрасочной камере.

- Качественное покрытие получают при использовании воздуха нужной кондиции. При этом следует уделять внимание не только отсутствию пыли, но и содержанию в воздухе влаги и масла. Необходимо использовать соответствующие фильтры до подачи воздушной смеси в оборудование. В качественном воздухе:

- размер твёрдых частиц не превышает 0,3 мкм;

- точка росы не превышает 4 °С (т.е. при 20 °С влажность не более 35%);

- содержание масла не более 0,1 промилле.

Оборудование для порошковой окраски

- При повторном использовании порошковых материалов учитывается изменение исходного состава, прежде всего гранулометрического. Не следует превышать количество допускаемых добавок регенерированных материалов в исходные порошки. Тщательно гомогенизируйте смесь порошков перед использованием.

- Не допускайте смешивания краски различных цветов и видов. При переходе на другую краску необходимо тщательно очистить всё оборудование. Желательно иметь для каждой используемой краски отдельные расходные бункера и шланги.

- Без подготовки поверхности не получите качественного покрытия. При этом следует учитывать назначение и условия эксплуатации изделия. Раму велосипеда надо подготавливать несколько иначе, чем элементы офисного стола. Небрежная подготовка приводит к:

- поверхностным дефектам покрытия;

- отслоению краски;

- преждевременному разрушению покрытия в агрессивной среде.

- Стоимость исходного порошка не определяет реальную экономичность покрытия. Следует учитывать:

- расход материалов на единицу площади поверхности;

- долговечность покрытия;

- устойчивость к воздействию вредных условий;

- внешний вид.

- Учитывайте условия хранения порошковых материалов. Повышенная температура может снизить как технологические характеристики порошка, так и эксплуатационные свойства покрытия. Используемая тара должна быть водонепроницаема из-за высокой гигроскопичности материалов. Обычно рекомендуемая температура в складе не должна превышать 25…28 °С, влажность не более 50%.

- Строго соблюдайте рекомендуемую технологию «спекания» порошка. Следует учитывать, что температура воздуха в рабочей зоне печи является косвенной характеристикой техпроцесса. Работа установки должна обеспечивать равномерный прогрев металла изделия до оптимальных температур. В зависимости от вида материала и массы изделия оптимальная температура воздуха и время выдержки могут меняться и отражаются в инструкции.

- Своевременно выполняйте технические регламенты по поддержанию работоспособности оборудования участка. Профилактическое обслуживание, включая регулярную очистку, осмотр, ремонт и замену компонентов, является основой безупречной работы и получения качественной продукции. Используйте запасные части оригинальных производителей. Хорошо зарекомендовало себя оборудование компании TESLA.

Техника безопасности

Основными видами угрозы при порошковой окраске изделий являются:

- попадание пыли в лёгкие и на поверхность кожи маляра;

- образование взрывоопасной пылевоздушной смеси.

Видео: порошковая покраска металлических дверей

Часто задаваемые вопросы

и ответы на них

Есть ли у вас минимальный объем заказа?

При наличии порошковой краски Лаковер на складе возможны поставки от 1 кг.

Возможен ли индивидуальный заказ с подбором нужного нам цвета?

Индивидуальный заказ возможен. При заказе от 100 кг подбираем цвет согласно эталонным образцам цветов RAL 841-GL или образцам заказчика.

Сколько времени занимает производство под заказ?

Стандартное время производства – до 10 дней.

Что такое порошковая краска?

Специальные полиэфирные, эпоксидные смолы и их смеси, пигменты и другие специальные добавки смешиваются, расплавляются и экструдируются в тонкую пластину, которая дробится, размалывается и фракционируется. В результате получаются частицы готовой порошковой краски размером от 10 до 100 мкм.

Как рассчитать норму расхода порошковой краски на 1 м2?

На расход порошковой краски влияет ее состав, плотность, способность к рекуперации. Норма расхода на 1м2:

Шагрень – 150 – 180 гр.;

Антик – 150 – 250 гр.;

Глянец – 80 – 110 гр.

При какой температуре можно хранить и использовать порошковую краску?

Температура в помещении, где хранится порошковая краска должна быть не ниже +5 С. При нанесении краски в помещении рекомендуется соблюдать температурный режим от +15 С до +20 С, а также поддерживать относительную влажность не более 80%.

Какой тип порошковой краски подходит для изделий, эксплуатируемых на улице?

Менее всего подвержены атмосферному воздействию полиэфирные порошковые краски.

Что произойдет если смешать полиэфирную и эпокси-полиэфирную краску?

Смешение данных видов краски приводит к появлению дефектов окрашиваемой поверхности. Возможно возникновение пятен, кратеров на покрытии, снижение глянца. При переходе с одного вида краски на другой необходимо производить тщательную очистку оборудования.

Что такое Qualicoat?

Qualicoat (в переводе – качественное покрытие) – это организация, созданная в 1986 году для осуществления сертификаций и выдачи лицензий на использование указанного знака качества. Организация определяет перечень требований к качеству покрытий и оснащению производства для обеспечения высокого уровня качества продукции.

Нужен ли для порошкового окрашивания квалифицированный маляр?

При окрашивании порошком не нужно быть профессионалом. Возможно получить равномерное, качественное покрытие без специальной квалификации.

Возможна ли пескоструйная очистка поверхности под порошковую окраску?

Возможна. При обработке пескоструйным оборудованием улучшается адгезия покрытия, с металла хорошо удаляются ржавчина и окалина.

Как защитить от покраски отдельные участки изделий?

Места, не подлежащие окрашиванию, закрывают бумажным скотчем, многоразовыми пробками из силикона, выдерживающими высокие температуры.

Что происходит при недостаточной очистке поверхности?

При нанесении порошковой краски на недостаточно очищенную поверхность возможно плохое сцепление краски с поверхностью, краска может отслаиваться, подвергаться повышенной коррозии. При полимеризации возможно образование кратеров, пятен.

Почему порошковая краска плохо прилипает к изделию, хотя оно заземлено?

Чаще всего это происходит при неочищенной после предыдущего окрашивания подвеске. Сопротивление между изделием в камере и шиной заземления должно быть не больше 4 Ом. Плохое заземление приводит к ударам током, перерасходу краски либо непрокрасу изделия.

Для чего необходим рекуператор?

Рекуператор собирает и позволяет использовать вторично порошок, не оседающий на изделии при окраске.

Какое напряжение сети необходимо для работы оборудования для порошковой покраски?

Для работы печи полимеризации и камеры напыления порошковой краски используется напряжение в 380В.

Какое оборудование выбрать для нанесения порошковой краски: электростатическое или трибостатическое?

Электростатическое оборудование более производительно, вне зависимости от типа краски, более долговечно и менее чувствительно к влажности.

Трибостатические установки позволяют получать более равномерное, качественное покрытие на деталях сложной формы.

Чем можно убирать и очищать камеру напыления при смене цвета?

Для уборки камер напыления удобно использовать специальный промышленный электрический или пневматический пылесос. Обычный бытовой пылесос использовать нельзя, он выходит из строя при попадании частиц краски на электродвигатель, где она плавится и создает слой электроизоляции.

Как проверить чистоту сжатого воздуха?

Необходимо контролировать чистоту сжатого воздуха, периодически направляя сильную струю на бумагу либо зеркало в течение одной минуты и проверяя обдуваемую поверхность на наличие загрязнений.

Не испортится ли порошковое покрытие, если согнуть изделие?

Изделия, с нанесенной на них порошковой краской, можно собирать, сгибать и формовать без ущерба для покрытия.

Почему поверхность, покрытая порошковой краской, после полимеризации стала похожа на кожуру апельсина?

Рекомендуется проверить и отрегулировать толщину нанесения краски и увеличить температуру в печи полимеризации.

В чем причина пожелтения окрашенной поверхности?

Получение подобного оттенка возможно при слишком высокой температуре и долгом времени полимеризации.

Почему поверхности, окрашенные одной краской, имеют разный оттенок?

Причиной может быть разная продолжительность и температура полимеризации. Также возможно, что отличается толщина нанесения краски либо поверхность изделия плохо подготовлена.

Что может быть причиной появления кратеров на окрашенной поверхности?

Углубления в виде кратеров образуются при недостаточной подготовке и очистке поверхности изделия. Также необходимо проверять настройки подачи воздуха в оборудовании.

Новости компании

Общая информация о порошковых покрытиях

Промышленная химия разработала огромное количество разноплановых красителей, среди которых порошковые краски легко заняли одну из лидирующих позиций.

Порошковая краска — долговечное полимерное покрытие, обладающее антикоррозийными свойствами, стойкое к внешним факторам окружающей среды, а также выдерживающее химические и механические воздействия.

Краситель изготавливается из мелкопорошкового полимера, в который вводят образующие пленку смолы, отвердители, цветовые пигменты, наполнители и другие добавки.

Достоинства порошковых красок

Порошковые краски обладают рядом весомых преимуществ, а именно:

- Высокая пожароустойчивость за счет отсутствия растворителей и катализаторов при использовании;

- Длительный срок эксплуатации покрытия;

- Влагоустойчивость;

- Высокая скорость застывания краски на поверхности;

- Нанесение требуемой толщины краски с первого раза;

- Возможность повторного использования материала, не осевшего на окрашиваемой плоскости;

- Простота в нанесении даже в труднодоступных местах;

- Экологичность: после высыхания краска безвредна для окружающей среды;

- Простота хранения, в сравнении с жидкими красками;

- Не требуют особого ухода;

- Стойкость к широким температурным диапазонам;

- Отличная защита от коррозии;

- Хорошая электроизоляция;

- Порошковые краски исполняются в цветовой палитре RAL, поэтому легко становятся средством для смелых дизайнерских решений. Также возможна имитация поверхности под различные текстуры;

- Чтобы работать с порошковой краской, необязательно быть профессионалом.

На что можно нанести порошковую краску

Прежде чем купить порошковую краску, необходимо определить, для покрытия какого изделия она будет пременяться и выбрать из четырех вариантов:

- Полиэфирные;

- Эпоксидные;

- Эпоксидно-полиэфирные;

- Со спецэффектами.

Полиэфирные краски, как правило, наносят на объекты наружного применения: автомобили и транспортную технику, рекламные щиты, детские площадки, фонари, ограждения и другие изделия, подвергающиеся активному воздействию атмосферных явлений.

Эпоксидные красители отличаются особенными защитными свойствами от коррозии и химических воздействий. Наносятся на: промышленные объекты и оборудование, мебельную фурнитуру, трубопроводы, огнетушители.

Эпоксидно-полиэфирные краски наносят на изделия, которые используются в помещениях: бытовая техника (плиты, холодильники, микроволновки), компьютерные корпуса, электронные аппараты.

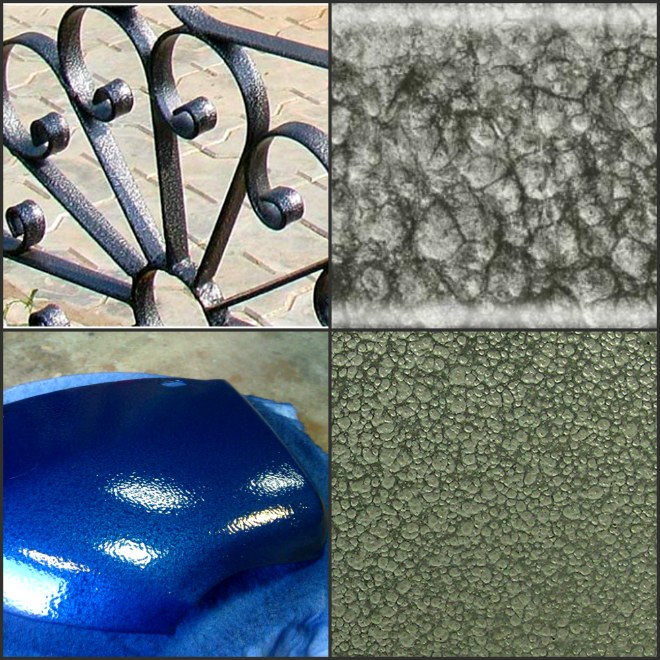

Также с помощью порошковых красок можно достичь различных эффектов, а именно:

- эффект состаренного металла (антик);

- имитация кожи ящерицы или крокодила;

- металлик;

- апельсиновая корка;

- мрамор и другие.

Процесс окрашивания

Частицы краски электризуются, доставляются к окрашиваемой поверхности, после полимеризуются при температуре 140-200°C, вследствие чего образуется высокопрочная пленка требуемой толщины. Заряд частиц производится при помощи относительно простого в эксплуатации трибостатического или электростатического пистолета.

Порошковые краски Lacover — современные стандарты качества!

В производстве наших порошковых красок мы используем качественное сырье крупнейших производителей и новейшее оборудование. В собственной лаборатории мы тщательно проверяем компоненты будущей краски на соответствие стандартам качества, именно поэтому вы получаете продукт европейского уровня.

Хотите купить порошковую краску? Оставьте контактные данные или звоните по указанным на сайте номерам, и мы подберем необходимый вид покрытия, а также желаемый цвет по каталогу RAL K7 Classic.

Технология порошкового окрашивания

Технология окрашивания поверхности порошковыми красками в последние годы широко популяризируется среди производителей металлоизделий. Информация на страницах технических журналов, реклама изготовителей оборудования сделали свое дело: абсолютное большинство специалистов знают о существовании такого способа отделки поверхности.

Эксплуатация жидких малярных участков сейчас -поистине головная боль любого руководителя: проблемы с экологией, качеством покрытия, техникой безопасности… Куда проще оборудовать окрасочный участок новым оборудованием, тем более что предложений оборудования для порошкового окрашивания на рынке Украины более чем достаточно. К сожалению, о самой технологии порошкового окрашивания и ее преимуществах, а тем более о применяемом оборудовании, детально знают очень немногие. Да и разобраться в море предложений несведущему человеку довольно трудно. Как выбрать поставщика – своего родного украинского или зарубежного? Кому поверить – крупному заводу или маленькому частному предприятию? Чтобы не было дилеммы, мы постараемся объяснить тонкости процесса, рассказать о различных концепциях производства

оборудования и предостеречь от наиболее частых ошибок и заблуждений при выборе. Что нужно знать в первую очередь руководителю, который решил организовать участок порошкового окрашивания? Современный окрасочный участок существенно отличается от привычных представлений о нем.

Прежде всего, производительность порошкового окрашивания намного выше из-за более короткого технологического цикла получения пленки покрытия. Поэтому для достижения нужной производительности

предприятие может обойтись меньшим количеством оборудования, чем при жидком окрашивании. Как следствие, необходимы меньшие производственные площади, а следовательно, и меньшие капиталовложения. Даже внешне участок порошкового окрашивания выглядит более привлекательно: чистое оборудование, никакого запаха.

Нынешнее состояние рынка диктует свои условия во всем. Ушла в историю гигантомания советских предприятий. Теперь, чтобы обеспечить достаточно высокую производительность, нет необходимости создавать необъятные цеха с оборудованием огромных размеров. Все куда проще. Оборудование может быть компактным, цех – небольшим, а объемы производства – существенными. Технология это позволяет. К тому же, основным потребителем окрасочного оборудования являются небольшие предприятия так называемого «среднего бизнеса», которые не всегда могут вкладывать большие средства на развитие. Естественно, что их взгляд обращен на тех производителей, которые могут полностью обеспечить технологический процесс при минимуме затрат, не забывая при этом о качестве своего оборудования.

Как обычно происходит процесс выбора оборудования? Как правило, у покупающей стороны имеется достаточно солидный пакет предложений от различных изготовителей, дилеров и т.д. Что мы рекомендуем в первую очередь? Это, конечно, определиться с необходимым количеством оборудования для обеспечения производственной программы. Одно рабочее место при ручном окрашивании – это примерно 8000-12000 м2,автоматизированная установка напыления- 25000-90000 м2 окрашенной поверхности в месяц. Количествопечей полимеризации зависит от соотношения объема детали и площади поверхности. Например, каркасные конструкции при небольшой площади поверхности занимают большой объем, и одна камера напыления может обеспечить загрузку нескольких печей.

Далее: способ нанесения. Существует два способа нанесения порошковой краски – электростатический

(краска приобретает заряд, находясь в электростатическом поле) и трибостатический (краска заряжается за счет

трения во время прохождения ствола напылителя). Как выбрать то, что нужно именно Вам, тем более что оба

способа неоднозначны и имеют как достоинства, так и недостатки? Электростатика имеет несколько большую производительность, чем трибостатика. На нее меньше влияют окружающие условия – колебания влажности воздуха, температуры. Можно использовать любую, даже самую низкосортную краску (при этом качество покрытия будет таким же низким). Применение электростатики наиболее целесообразно при окрашивании больших плоских деталей при отсутствии требований к равномерности покрытия (утолщения по краям листа неизбежны). Нельзя умолчать факт наличия достаточно вредного для здоровья человека электростатического поля. Поэтому обязательно требуйте у производителя все необходимые документы, особенно санитарно -гигиеническое заключение, разрешающее эксплуатировать такое устройство. Следует заметить, что у ведущих зарубежных производителей существуют электростатические напылители последнего поколения, которые позволяют прокрашивать полости, заново перекрашивать поверхность, они абсолютно безопасны в эксплуатации, но цена этих изделий высокая. Электростатика отечественных производителей настолько дешевле, насколько ниже качество, производительность и безопасность.

Что касается трибостатического способа напыления, то его недостатки и достоинства противоположны электростатическому – несколько меньшая производительность, но отсутствие проблем с деталями сложных форм. Снижение толщины слоя и равномерность покрытия возможны только при трибостатике. Еще одно преимущество способа – возможность вторичного напыления, что необходимо при многослойных покрытиях или перекрасках. При этом трибостатический способ напыления существенно дешевле и абсолютно безопасен.

Существуют распространенные заблуждения о преимуществах и недостатках трибо – и электростатического напыления. Ошибка первая: подготовка сжатого воздуха для электростатического напыления необязательна. Это в корне неверно. Влажный воздух с включениями масла опасен в любом случае. Во-первых, Вы получите некачественное покрытие с кратерами и пузырями, во -вторых, придется осушать остатки неиспользованной в процессе краски. Также возможен выход из строя остального окрасочного оборудования, работающего от той же магистрали. Ошибка вторая: краски для электростатики намного дешевле, а «металлики» можно напылять только таким способом. Современные технологии производства красок, которыми пользуются ведущие производители, постепенно стирают грань межну красками для трибостатики и электростатики, в том числе и по цене, а многие «металлики» уже можно смело наносить и трибонапылителем. Существует также заблуждение, что уж по производительности электростатика непревзойденна. Но, во-первых, современная трибостатика некоторых производителей по производительности вполне сравнима с электростатикой. Во -вторых, не забывайте о таком немаловажном факторе, как человеческий. Любой напылитель держит в руке человек, а не робот. Но если выбор напылителя обусловлен в большей степени технико -экономическими требованиями, то выбор камеры для напыления сводится в основном к умению того или иного производителя убедить покупателя в эффективности именно своего оборудования. Конструктивно камеры для напыления очень разнообразны. Они могут быть тупиковыми, проходными, одно – и двухпостовыми, движущимися и стационарными. Камеры комплектуются установками рекуперации, которые предназначены для улавливания не осевшей на изделии порошковой краски и возврата ее в производственный цикл.

Существует две системы рекуперации порошка: циклонная и фильтровая. Вокруг целесообразности применения той или иной системы все больше споров, большей частью между приверженцами привычных конструктивов и сторонниками применения новых технологий. Установки циклонного типа являются двухступенчатыми. На первой ступени – в циклоне – осаждается примерно 60-90% порошковой краски, остальное – на фильтре. Осажденная краска собирается в контейнеры, из которых затем вручную или с помощью пневмоустройств подается в исходную емкость. Из-за довольно широкого фракционного состава порошковых красок, который колеблется от 5 до 100 мкм, эффективность очистки воздуха в установках циклонного типа в целом достигает (по разным сведениям изготовителей оборудования) 99-99,5%. По сведениям изготовителей красок эта цифра менее оптимистична – не более 90-95%. Недостатки этой системы следуют из самой ее конструкции. Циклон, если только он не разборный, а

также воздуховоды практически невозможно очистить от остатков краски. Даже идеальное изготовление

циклона из нержавеющей стали не исключает риск смешивания в сборнике порошков разных цветов. Замена краски в камере с такой системой очень трудоемка, она занимает несколько часов, а то и всю рабочую смену. Если же не чистить камеру, то потери краски огромны. Сама по себе циклонная система – изделие весьма металлоемкое, а следовательно не дешевое.

Система улавливания порошка при помощи фильтров распространена более широко и именно она является приоритетной в новых разработках ведущих производителей. В системах применяются фильтры патронного типа, изготовленные из специальных полимерных материалов. Они легко очищаются, быстро устанавливаются и снимаются, не накапливают в себе краску, а эффективность очистки достигает 99,9%. Срок службы такого фильтра может достигать нескольких лет при должном качестве сжатого воздуха и правильной эксплуатации. Система проста в обслуживании, а имея комплект фильтров на каждый базовый цвет используемой краски можно избежать брака покрытия. К сожалению, на Украине нет производителей таких материалов и самих фильтров, но нам доступны качественные фильтры немецкого или польского производства. Современной тенденцией развития технологии порошковых покрытий является создание более простого и надежного в эксплуатации оборудования. Большое значение имеют оптимальные конструкторские

решения для быстрой замены цвета. При выборе оборудования очень важно различать, какие устройства действительно необходимы для эффективной работы системы, а какие могут создавать неудобства. Это относится к дополнительным транспортерам краски, промежуточным краскосборникам, к системам регулировки, которые не являются обязательными и приводят только к удорожанию оборудования.

В качестве установок для формирования покрытий применяются разнообразные печи, которые различаются по типу энергоносителя (электричество или топливо), типу нагревательных устройств (конвективные, терморадиационные, индукционные, инфракрасные). Печи могут быть тупиковые и проходные,шахтного или камерного типа. При имеющихся преимуществах и недостатках различных типов печей, наибольшее распространение получили печи конвекционного типа в связи с тем, что они позволяют получить наиболее качественные покрытия, как по внешнему виду, так и по свойствам. Что касается выбора энергоносителя, то здесь можно рекомендовать следующее. Более традиционными являются электропечи. Они компактны, безопасны в эксплуатации, отсутствие продуктов сгорания топлива делает их экологически чистыми и гарантирует высокое качество покрытия. Использование печей на жидком или газообразном топливе не столь однозначно из-за повышенных требований к технике безопасности. Продукты сгорания топлива, о которых упоминалось выше, даже при случайном попадании в рабочий объем печи могут привести к изменению цвета покрытия. И неизвестно, как отреагирует санитарная служба города к еще одному источнику загрязнения атмосферы.

Нельзя не упомянуть и печи инфракрасного (ИК) нагрева и печи, сочетающие ИК и УФ излучатели. В случаях, если покрывается нетермостойкий материал, необходимы именно эти устройства. На рынке оборудования предложений по установкам ИК и УФ отверждения покрытий пока недостаточно, но данная технология более энергетически выгодна и производительна – покрытие на металлической поверхности может формироваться за несколько секунд. К сожалению, она применима для изделий с определенной формой поверхности и стоимость этих установок намного выше, чем традиционных. Вопреки распространенному мнению, якобы порошковое окрашивание не требует подготовки поверхности, этот процесс является обязательным. При этом подходят те же составы и методы, что и перед нанесением жидких ЛКМ, и, наверное, не следует подробно останавливаться на каждом. Отдельно хочется остановиться на наиболее распространенной операции подготовки поверхности, которая позволяет увеличить срок службы покрытия, особенно в условиях переменной влажности и температуры. Это обезжиривание и фосфатирование для черных и многих цветных металлов. Операция производится с помощью препаратов,

позволяющих совместить оба процесса. Обработка обычно проводится струйным способом, ручным или

автоматическим при температуре 60-90 оС в течение нескольких минут. Камеры для автоматической струйной обработки наиболее эффективны, особенно в условиях крупносерийного и массового производства. Они незаменимы при оснащении автоматизированных покрасочных линий. Это стабильное качество, производительность, исключение «человеческого фактора», но большие капиталовложения. Более приемлемо по цене для небольших производств оборудование для ручной обработки, в котором в качестве распылителей используются обычные моющие агрегаты высокого давления (типа “Kлrcher”, “Portotecnica”). Оно позволяет при небольших затратах обеспечить высокое качество подготовки поверхности. Есть еще один способ – производить подготовку поверхности в ваннах, но способ менее производителен, требует больших производственных площадей, автоматизация такого процесса трудноосуществима. Кажущаяся простота в конечном итоге приводит к немалым затратам. Конечно, если такой участок уже существует и работает, нет смысла его менять.

Что еще можно посоветовать потребителю? Оптимизация технологического процесса должна происходить на стадии конструкторских разработок. Если, например, Вы используете горячекатаный лист, то не избежать проблем с его очисткой, а ведь травление куда более дорогостоящий процесс, чем просто обезжиривание. Может, есть смысл заменить материал? К слову сказать, погоня за сиюминутной выгодой в приобретении некачественного металла может в дальнейшем обернуться повышенными затратами на его подготовку. Окраска габаритных конструкций потребует бόльших затрат на оборудование, так может стоит подумать, как сделать конструкцию разборной? Так что считайте!

Размещение оборудования на участке требует соблюдения определенных требований, поэтому создание проекта участка необходимо. Лучше всего проектные вопросы решать с производителем оборудования. К сожалению, опыт разработки проектной документации для порошкового участка имеют буквально несколько проектных организаций Украины. Поэтому, занявшись поиском недорогих услуг по проектированию, Вы можете столкнуться с некомпетентностью разработчиков, но узнаете об этом, когда оплатите услуги, и исправить что-либо будет уже поздно. Но вот участок организован, оборудование расставлено, пора приступать к процессу. А краска? Выбор краски и ее производителя – это половина успеха. Общие рекомендации по выбору красок можно найти в любом источнике, да и продавцы красок проконсультируют, какую лучше выбрать. Среди представленных у нас фирм-производителей хочется прежде всего обратить внимание на европейских. Краски производства Франции, Финляндии, Бельгии, Германии, Австрии отличаются неизменно высоким качеством. Есть, конечно, краски более дешевые, но поверьте: эта дешевизна мнимая, выиграв несколько гривен на килограмме краски, вы можете потерять больше, получив некачественное покрытие или получив ненапыляемый остаток примесей в количестве процентов десяти, а то и больше.

Вообще, фраза, что скупой платит дважды, очень актуальна сегодня, когда на рынок порошкового оборудования выходят «производители», не имеющие достаточной производственной и конструкторской базы, но имеющие низкие цены. Какие проблемы ждут потребителей такого оборудования, можно только догадываться. Собственно, мне приходилось неоднократно сталкиваться с ситуацией, когда вопрос стоял так: «А что нам теперь делать?» Конечно, не всегда есть средства, не всегда за обилием терминов можно разглядеть компетентного специалиста. Прежде чем остановить свой выбор, постарайтесь получить сведения из независимых источников, побывайте на производстве у изготовителя, изучите литературу, хотя бы ГОСТ 9.410- 88 «Покрытия порошковые полимерные. Типовые технологические процессы». Вам помогут книги и статьи Яковлева А.Д., Машляковского Л.Н. – ученых Санкт-Петербургского технологического института, родоначальника отечественной технологии порошковых покрытий. Не соглашайтесь на предложения различных организаций, не имеющих отношения к производству оборудования, разработать технологический процесс, только для Вас, для Ваших деталей и т.д. Сложного в процессе ничего нет, Вы убедитесь в этом сами, как только начнете красить. А ответы на вопросы Вам обязательно дадут производители, те, кто действительно проектирует и изготавливает оборудование.

Статья в журнал «Профессиональная покраска», №4(4) 2003 г.

Порошковая покраска и её технология

Содержание

Немного об истории порошковой покраски

60-е годы ХХ века считаются рождением порошковой покраски. В это же время был разработан и применен электростатический способ их распыления. На появление электростатического распыления были свои причины: экономические факторы, охрана окружающей среды, а также необходимость улучшения качества покрытий. Порошковые краски появились не только для того чтобы изделия имели привлекательный внешний вид, обеспечить качество и долговечность окрашиваемых поверхностей, но и для того чтобы снизить цену на покраску и вред для окружающей среды.

Вот одни из преимуществ и недостатков порошковой покраски

Основные положительные качества порошковой покраски состоят: в долговечности, снижению затрат и вреда для окружающей среды.

В ней не используются пожароопасные и вредные жидкие растворители, поэтому данная покраска практически безопасна как для человека, так и для флоры фауны. Отсутствие таких растворителей снижает стоимость покраски. Кроме того, выбор тонов, текстур и цветов практически не ограничен желанием и потребностью заказчика.

Порошковая покраска способна предоставить любые цвета, оттенки и фактуры: от золотистого или серебристого металлика, до поверхности под бронзу, дерево или гранит. Крася порошковой краской, получаются поверхности с различным глянцем, а также с рельефной фактурой, таких как антик или антрацит. Порошковая краска уже от колерована, что не требует таких дорогостоящих процедур как контроль вязкости и подбор тона. Это предают им наибольшую экономичность и прочность, стойкость и долговечность, и при всём этом достигается отличное качество, ровность и однотонность окрашиваемой поверхности. Порошковая покраска обеспечивает ударопрочное антикоррозийной покрытие, которое функционирует в режиме температур от 150 до -60 С и обеспечивает надежную электроизоляцию. И не реагирует на резкие перепады температур.

Порошковая краска и её экономические преимущества:

• Низкий процент отходов;

• На рабочую поверхность наносится до 96% краски;

• При избыточном напылении, краска собирается в красильной камере и готова к очередному нанесению;

• Высоко автоматизированная технология, обеспечивает легкость в уходе за покрытием, отсутствует необходимость его очистки и простоту в обучении рабочих (в основном на больших заводах); так же доступна для небольших предприятий с ручным нанесением порошковой краски.

• Отсутствие очистителей и растворителей, что не требует времени на их испарение, ни затрат на удаление паров.

Порошковая краска и экология:

• Отсутствуют вредные органические соединения;

• Экологически чистая технология производства;

• Низкая опасность возгорания;

• Снижены выделения химических запахов;

• Санитарно-гигиенические условия труда намного выше, чем при использовании обычных методов покраски;

• В процессе полимеризации предельно допустимые нормы концентрации летучих веществ не достигаются.

Преимущества порошковых красок в сравнении с красками на растворителях:

• При традиционных способах покраски невозможно достичь отличных физико-химических и декоративных свойств покрытий;

• Лучшие эксплуатационные свойства, высокое качество покрытий;

• Нет необходимости в грунтовки поверхностей;

• Для нанесения порошковой краски достаточно одного слоя. Это достигается за счёт 100 процентного содержания сухих веществ, дорогие многослойные краски этим свойством не обладают;

• В сравнении с обычными красками, порошковые краски обладают лучшими ударопрочными и антикоррозийными свойствами. Меньшая пористость в порошковом покрытии;

• Так как порошковая краска поставляется в готовом виде, то не требует особой подготовки и контроля вязкости;

• Потери при порошковой покраске около 2-5%, при покраски жидкими красками потери будут до 45%

• Отвердевание порошковых красок составляет 30 минут;

• Порошковая краска не занимает много места, поэтому не требует больших складских помещений;

• Высокая прочность порошковых красок при транспортировки обеспечивает минимальное повреждение покрашенных поверхностей, что обеспечивает снижение затрат на упаковку.

• При смене цвета, требуется чистый контейнер;

• Для предотвращения взрыва требуется чёткий контроль процесса покраски;

• Возникновения трудностей окрашивания очень тонких слоев;

• При низких температурах, также возникают трудности в покраске;

• При сборных конструкциях или нестандартных формах возникают некоторые ограничения в покраске.

Технология порошковой покраски

Есть три основных этапа технологии порошковой покраски:

1. Обезжиривание и удаление грязи с поверхности окрашиваемых изделий;

2. В камере напыления происходит нанесение порошковой краски.

3. В печи полемиризации происходит оплавление и полимерезация. Затем формируется пленка покрытия и охлаждение и отвержение покрашенной поверхности.

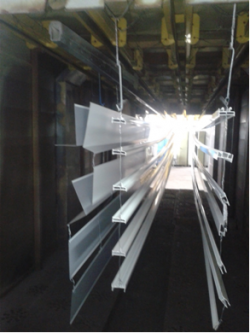

Лучше всего подготавливать и красить изделия на транспортной системе. На транспортной системе окрашенные изделия легко ездят от камеры напыления до печи полимеризации и наоборот. Также на транспортной системе проще подготавливать окрашиваемые поверхности к покраски. Каретки в транспортной системе легко передвигаются по рельсам. Производительность работы увеличивается, за счёт непрерывного процесса окраски на транспортной системе.

В начале процесса порошковой окраски производится подвес частей на транспортную систему. Рабочие должны понимать какие поверхности подлежат покраски, в каких местах можно сверлить технологические отверстия для подвеса деталей и как минимизировать затраты на время покраски труда и самой краски. Например, крася фасадную декоративную крышку, её можно подвешивать друг к другу тыльными сторонами, что обеспечивает меньший объем, занимаемый в печи, меньшее количество краски, т.к. краска, напыляемая с одной стороны будет попадать на другую сторону и соответственно лучшей прокрас изделия.

Затем окрашиваемые изделия подвергаются обжигу. Для этого они загоняются в специальную печь для просушки с целью предотвращения попадания на них влаги, после чего они охлаждаются.

Следующей этап размещение конструкций в камере напыления, где порошковая краска под действием сжатого воздуха и электрического распылителя наносится на окрашиваемую поверхность. Электрический заряд частички краски приобретают в распылители. За счёт этого частицы краски притягиваются к окрашиваемой поверхности и равномерно распределяются по ней.

Затем окрашиваемые детали с нанесённым слоем краски помещаются в печь полимеризации на 20 минут. Температура в печи составляет от 180 до 220 градусов, все зависит от производителя краски. Формирование поверхности происходит за счёт оплавления и закрепления на окрашиваемой поверхности. После формирование пленки покрытия детали охлаждаются и снимаются с кареток.

Самый продолжительный и трудоемкий процесс это предварительная обработка поверхности. Часто ему уделяют мало внимания, однако именно на этом этапе достигаются необходимые условия для получения качественного покрытия. При предварительной обработки обеспечивается стойкость, эластичность, долговечность покрытия, оптимальное сцепление порошковой краски с поверхностью и улучшение антикоррозийных свойств. Во первых детали нужно зачистить и обезжирить. Это достигается механическим или химическими средствами. При механической очистке используются шлеф-машины, наждачка или пескоструйные насосы, также при маленьких размерах поверхности или уже окрашенных поверхностей возможна их протирка чистой тканью, смоченной в растворителе или Уайт-спирите. Другой способ – химическая очистка, применяются щелочные, кислотные или нейтральные вещества, а также растворители. Химическая очистка в основном используется на заводах в специальных ваннах. При химической обработке детали погружаются в специальные ванны с раствором или обрабатываются струйным способом (раствор под давлением подаётся через технологические отверстия). В данном случае эффективность обработки значительно выше, поскольку деталь подвергается механическому воздействию и осуществляется поступление чистого раствора к поверхности непрерывно. После обжига детали охлаждаются естественным путём. Затем при помощи транспортной системы они подаются в красильную камеру, где и происходит нанесение порошковой краски. В камере не осевшая краска собирается для дальнейшей утилизации, либо для повторного использования. Камера оснащена системой фильтров, а также системами циклонов. Камеры бывают проходные либо тупиковые. Тупиковые камеры служат для окрашивания малогабаритных изделий, проходные – хороши в использование для покраски длинномерных изделий. На заводах широко применяются автоматические камеры напыления, в них краска наносится очень быстро с помощью пистолетов-манипуляторов.

Электростатическое напыление является самым распространенным способом нанесением порошковой краски. На заземленное изделие с помощью пульверизатора подаются электростатический заряженный порошок. Распылители сочетают в себе различные режимы:

Напряжение распространяется как вниз, так и верх. Регулируется сила факела (потока) краски и скорость её выхода. Меняется расстояние от факела до окрашиваемых поверхностей. Порошковая краска засыпается в бочок. Через перегородку бочка под давлением подается воздух, краска «закипает». Затем аэровзвесь из контейнера подаётся при помощи воздушного насоса (эжектора), разбавляется воздухом для низкой концентрации и подается в распылитель, где эта смесь за счет трения, приобретает электростатический заряд. При помощи сжатого воздуха заряженная порошковая краска попадает на нейтрально заряженную поверхность, оседает и удерживается на ней за счет электростатического притяжения. Различают две разновидности электростатического распыления: электростатическое с зарядкой частиц в поле коронарного заряда и трибостатическое напыление. При электростатическом способе напыления частицы получают заряд от внешнего источника электроэнергии (например, коронирующего электрода), а при трибостатическом – в результате их трения о стенки турбины напылителя. Заключительная стадия окрашивания происходит в печи плавление и полимеризации. Краска оплавляется и полимеризуется при температуре 180-220 °С в течение 20-30 минут, после чего порошковая краска образует пленку (полимеризуется). Основным требованием, к печи, является поддержание постоянной температуры (разброс температур в печи недолжен, превышать 5 градусов) для равномерного прогрева изделия. При нагреве в печи изделия с нанесенным слоем краски расплавляются, переходят в вязкое состояние и образуют непрерывную пленку, при этом вытесняя воздух, находящийся в слое порошковой краски. Часть воздуха все-таки остаётся в пленке, образовывая поры, что ухудшает качество покрытия. Для предотвращения появления пор покраску следует проводить при более высокой температуре, чем температура плавления краски где-то на 10-20 градусов выше, а слой краски должен быть более тонким. Для покраски больших металлических изделий, с толстостенными перегородками необходимо увеличивать время прогрева в печи, для лучшей полимеризации и адгезии.

Методы порошковой покраски

Различают четыре метода порошковой покраски: электростатическое распыление, с помощью потока воздуха (fluidized bed), электростатическое распыление с помощью воздушного потока (electrostatic fluidized bed) и нанесение с помощью факела (flame spray).

Электростатическое распыление – наиболее популярный на сегодняшний день метод порошковой покраски. Для всех прикладных методов, подготовка поверхности (то есть, очистка и конверсионное покрытие) должна создавать хорошую основу для нанесения покрытия. Поверхность должна быть подготовлена соответствующим образом. Лучшее качество нанесения краски достигается, если красить так называемой «сеткой Фарадея». Это когда изделие сначала красится вертикально по поверхности, затем горизонтально и выравнивается с небольшим отдалением пистолета в горизонтальном направлении. Рекомендуемое отдаление пистолета от окрашиваемой поверхности составляет 20-30см. Всё зависит от профиля, типа краски и настроек самого пистолета. Определение давления выхода краски, расстояние пламени пистолета от окрашиваемой поверхности и количества смешиваемой краски с воздухом может определить опытной и квалифицированный рабочий (обычно это достигается путём проб и ошибок).

Область применения порошковых красок

Порошковая покраска – это экологически чистая безотходная технология для получения высококачественных защитных и защитно-декоративных покрытий. Покрытия формируют из полимерных порошков, которые наносятся на поверхность изделия за счёт электростатического напыления. Такие покрытия, очень прочные и долговечные. Данный метод идеален для окраски кованых изделий, алюминиевых профилей и оцинкованных поверхностей.

Область применения порошковых красок постоянно расширяется. Они широко применяются в строительстве, в сельскохозяйственном машиностроении и приборостроении, автомобилестроении и других областях промышленности для окраски:

• Металлические конструкции и алюминиевые профиля (двери, фасады и алюминиевые окна);

• спортивный инвентарь (велосипеды, мотоциклы и снегоходы);

• медицинской техники (кровати, стулья, столы);

• кровельных материалов (металлические кровли, водостоки);

• бытовой техники (корпуса холодильников, стиральные машины, компьютеры)

• неметаллических изделий (предметы из гипса, керамики, стекла) и т.д.