Как сделать спирт в домашних условиях

Пищевой спирт (хим. Формула С2Н5ОН) прозрачная, бесцветная субстанция с резким характерным запахом. Хорошо растворяется в воде. В быту он применяется для многих целей. Основным его предназначением является получение домашних алкогольных напитков – коктейлей, ликеров, настоек, наливок и водок. Его применяют как антисептическое средство для обработки бытовых ран. Настаивая травы и коренья на спирту, получают полезные настойки и вытяжки, способные лечить многие заболевания. Что бы получить хороший спирт, для этого необходимо иметь дома специализированное оборудование. Которое позволяет без особых трудностей получить качественный ректификат в домашних условиях.

Пищевой спирт (хим. Формула С2Н5ОН) прозрачная, бесцветная субстанция с резким характерным запахом. Хорошо растворяется в воде. В быту он применяется для многих целей. Основным его предназначением является получение домашних алкогольных напитков – коктейлей, ликеров, настоек, наливок и водок. Его применяют как антисептическое средство для обработки бытовых ран. Настаивая травы и коренья на спирту, получают полезные настойки и вытяжки, способные лечить многие заболевания. Что бы получить хороший спирт, для этого необходимо иметь дома специализированное оборудование. Которое позволяет без особых трудностей получить качественный ректификат в домашних условиях.

Нужно помнить о мерах безопасности. Алкоголь и другие жидкости с повышенным содержанием спирта очень горючи, поэтому требуют осторожного обращения, а так же соблюдения мер противопожарной безопасности.

В промышленных объемах для получения спирта используют разное сырье, из-за своей дешевизны в основном подходит: картофель, сахарная свёкла, зерновые и их производные. В домашних условиях этот список значительно больше, в него входят ягоды, фрукты, овощи, сахар, крахмал, мучные изделия. Ректификат можно сделать из любого сырья лишь бы в его состав входили сахар или крахмал. Но ввиду простоты приготовления и доступности, сахар в чистом виде считается самым популярным компонентом для изготовления крепких напитков и спирта. Для сахара не нужна предварительная подготовка, как для зерновых или фруктовых. Здесь мы не будем рассматривать классический рецепт сахарной браги, ограничимся только зерновыми, картофелем и сахарной свеклой.

Как сделать качественный спирт из пшеницы в домашних условиях

Для элитных водок премиум класса используют спирт, сделанный из зерновых – пшеницы, ржи. Производство ректификата очень сложный и длительный технологический процесс, требующий неукоснительного контроля, особенно на последнем этапе. Весь многообразный процесс получения спирта ректификата можно разделить на три основных фазы.

- Приготовление браги.

- Получение сырца.

- Ректификация.

Ингредиенты:

- Пшеница – 10 кг;

- Вода – 40 л;

- Ферменты амилосубтилин и глюкаваморин – по 25 гр;

- Дрожжи сухие – 50 гр.

Приготовление зерновой браги:

- В рецепте вместо пшеницы можно использовать рожь, ячмень или кукурузу. Предварительно пшеницу нужно измельчить. Для этого можно воспользоваться специальной зернодробилкой. Если хотите пропустить этот шаг, то замените зерно пшеничной мукой. Качество не пострадает, но возрастет цена.

- В большую кастрюлю или бак влить воду, нагреть до кипения. Помешивая воду внести пшеничную крупу.

- Оставить кашу на 4-6 часов. За это время она остынет до 80°С, температуры внесения фермента А — амилосубтилина.

- Кашу размешать, сначала это будет трудно сделать, но затем под действием фермента она станет жидкой.

- Когда температура затора опустится до 65°С, внести следующий фермент Г – глюковамарин. Этот фермент осахарит крахмал. Температурную паузу осахаривания 62-65 градусов необходимо выдержать 1-2 часа.

Вместо ферментов можно воспользоваться пивоваренным или зеленым самодельным солодом. Его нужно перемолоть и внести при 62 градусах. Время осахаривания 1-2 часа.

Простая брага из картофеля

Из картофеля в промышленных масштабах получают спирт класса «люкс». Картошка один из самых дешевых и доступных видов сырья. В рецепте можно использовать как ферменты А и Г, так заменить их на солод, который можно прорастить в домашних условиях или купить готовый.

Ингредиенты:

- Картофель – 10 кг;

- Вода – 20 л;

- Фермент А – 20 гр;

- Фермент Г – 20 гр;

- Дрожжи сухие – 100 гр.

Как сделать:

- Чищенный картофель измельчить любым способом.

- Залить массу кипятком, проварить 30 минут до пюре.

- При 80°С внести фермент Г.

- При 63°С засыпать фермент А.

- Выдержать температурную паузу 62 градуса один час.

- Остудить до 25°С, внести дрожжи.

- Сбраживать 7-8 дней.

- Слить с осадка, перегнать.

Брага из сахарной свеклы

Сахарная свёкла продукт, который также достать не проблема. Стоимость не велика, приготовление не сложное.

Состав:

- Сахарная свёкла – 10 кг;

- Вода 15 л;

- Сухие дрожжи – 100 гр.

Изготовление:

- Свеклу вымыть, очистить. Порезать или измельчить на корморезке.

- Кашицу переложить в котел, залить водой.

- Варить 1-1,5 часа.

- Подождать пока остынет до комнатной температуры.

- Жидкость процедить через сито или марлю.

- Оставшуюся густую массу отжать и соединить с остальным отваром.

- Жидкость поставить на огонь и варить до густоты сиропа.

- Разбавить водой в пропорции 1 : 1.

- При температуре 25-28С внести разведенные по инструкции дрожжи.

- В течении 7-10 дней брага будет бродить. Затем ее дистиллировать.

Как получить спирт сырец

Итак, брага готова. Из неё нужно получить спирт сырец путем дистилляции. Густые браги перегоняются на пароводяном котле или используется парогенератор, делается это для того, что бы исключить пригорания. Для жидких браг используется любой самогонный аппарат. Суть первой перегонки заключается в получении максимального количества спирта сырца. Поэтому брага гонится до воды, то есть пока в отборе крепость не упадет ниже 5%.

Ректификация спирта

Многих интересует вопрос — как очистить сырец. Очистить спирт сырец углем или другим способом, как это делается перед дробной перегонкой самогона, на данном этапе нет необходимости. Так как при ректификации все примеси удаляются.

Чтобы получить правильный этиловый спирт крепостью 96,6% оборотов, необходима ректификационная

Чтобы получить правильный этиловый спирт крепостью 96,6% оборотов, необходима ректификационная

колонна, на самогонном аппарате нельзя добиться полного очищения от примесей. Колонны для ректификации делают из нержавеющей стали, наполняют специальной насадкой, на которой происходят все сложные процессы тепло и массообмена.

В перегонный куб заливают сырец, устанавливают колонну и включают нагрев. Колонна выходит на рабочий режим, сначала работает на себя без отбора. Спиртовые фракции в зависимости от температуры кипения занимают свое место на насадке в колонне. Затем происходит отбор голов, который занимает долгое время. Управляет отбором сложная электронная автоматика. После снятия голов идет тело, за температурой отбора и давлением так же следит автоматика. Контролировать процесс на всех этапах можно самостоятельно, но это очень сложно.

В заключении отбирается хвостовая фракция. Дополнительную очистку спирта в домашних условиях не принято делать. Если оборудование и управляющая автоматика работают исправно, то практически все вредные примеси остаются в головных и хвостовых фракциях. Из полученного ректификата можно делать любые настойки без посторонних запахов.

Этиловый спирт ректификат нужно хранить в стеклянной посуде с плотной крышкой, его срок хранения не ограничен. Обеспечить недосягаемость для детей и огня!

Как сделать пробу Ланга

Получив в домашних условиях ректификат, можно проверить его качество и наличие примесей, ведь 100% спирта в природе не существует. Для проверки делают пробу Ланга.

Необходимо взять из каждой фракции (головы, тело, хвосты) по 20 мл жидкости. Сделать раствор марганцовки, смешав 0,1 грамма перманганата калия с 50 мл воды.

В три чистые стеклянные колбочки влить при помощи мерного шприца по 0,4 мл раствора марганцовки.

В каждую добавить по 20 мл каждой фракции. Засечь время.

Через минуту начинает происходить реакция, при этом головы окрасятся в светло желтый цвет, спирт остается розовым, хвосты сделаются коричневыми.

Теперь нужно следить через какое время содержимое пробирки со спиртом приобретет цвет семги:

- менее 10 минут, такое спиртное опасно применять для употребления, в нем очень много примесей.

- 10 минут – первый сорт, качество минимальное;

- 15 минут – высший сорт;

- 20 – «Базис»;

- 22 – высшей очистки «Люкс»

Кому не охота заморачиваться с пробирками в домашних условиях, можно воспользоваться дедовским методом. На запястье руки капнуть пару капель чистого спирта, растереть. Если чувствуется неприятный и резкий запах, то качество алкоголя низкое.

Внимание, чрезмерное употребление алкоголя вредит Вашему здоровью!

Способы получения спиртов

Высокий уровень развития науки химии и инновационные технологии позволили применять различные способы получения спиртов. Статистические данные свидетельствуют о росте спроса на производство данных видов органических соединений в промышленных масштабах.

К спиртам относят вещества, химическая формула которых включает гидроксильные группы (ковалентно связанные атомы кислорода и водорода – НО).

В зависимости от количества гидроксилов выделяют:

Одноатомные спирты – получают путем преобразования предельных углеводородов (алканов). Виды одноатомных органических соединений: пропанол 1 и 2; метанол; этанол и другие.

Полиолы (многоатомные спирты), к которым относятся: двухатомные (гликоли). Диол этиленгликоль выделяют из этилена. Триол (глицерин) относится к трёхатомным спиртам.

Классифицируют органические соединения по виду углеводородных радикалов: предельные, непредельные, ароматические.

Различают по месту привязки гидроксильной группы в молекулярной цепи: первичные, вторичные и т. д.

Свойства зависят от всех элементов молекулярного строения в совокупности.

Химические способы получения спиртов

Получают двумя основными способами: химическим (синтетические спирты) и биохимическим (биоспирты).

От метода получения, исходного сырья зависят свойства вещества, его целевое использование в промышленном, пищевом производстве. Для первого вида основным сырьём служит древесина и нефтепродукты. Этанол, полученный из этих продуктов в качестве технического спирта, используют в химическом, промышленном производстве. Он содержит определённое количество вредных примесей.

Применение биохимического способа предполагает использование в качестве исходного сырья продуктов растительного происхождения. Этим способом получают медицинский, пищевой этанол.

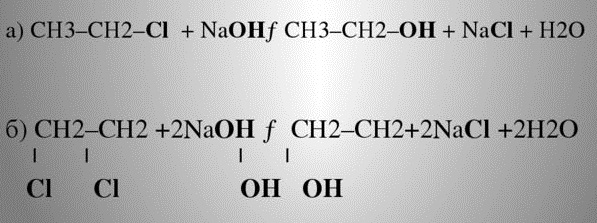

Получение спиртов из галогеноуглеводородов

Гидролиз галогенопроизводных происходит на основе реакции нуклеофильного замещения. Реагент на внешнем уровне молекулы имеет неопределённые пары электронов, которые отрываются и перестраивают молекулярную решётку.

Под воздействием паров воды, щелочного раствора (реагента), температуры, галоген замещается гидроксилом, образуется спиртосодержащее органическое соединение.

Щелочной гидролиз галогеноалкенов — промышленный способ получения технического этанола из этилена.

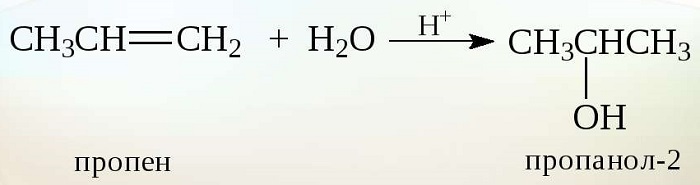

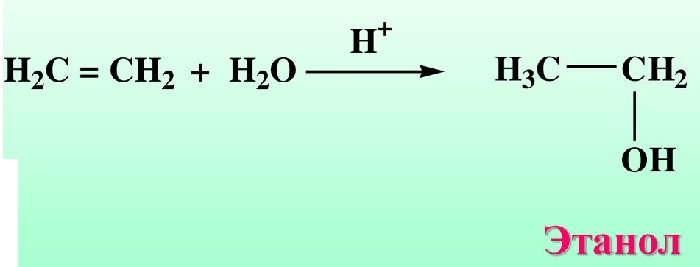

Получение спиртов из алкенов

Алкены — этиленовые углеводороды. К ним относят бутен, этилен, пропилен и т. д. Их молекулярная цепочка включает двойную связь атомов углерода (Н₂С).

Существует два основных способа получения алкенов:

методом крекинга углеводородов (нефти и газа);

В зависимости от вида алкенов, в условиях высокой температуры (ориентировочно 300⁰С), давления (до 70 атмосфер) из водных растворов кислот образуются спирты. В промышленном производстве чаще в качестве реагента выступает ортофосфорная кислота.

Этот способ подходит для производства этилового и вторичных спиртов. К примеру из пропилена получают пропанол 2.

Получение из простых алкенов и спиртов

Спиртосодержащие органические соединения получают в результате реакции гидроборирования. Первичное сырьё (алкены) под воздействием раствора перекиси водорода гидролизуются, получают спирты.

Гидратация — процесс сложный. Он происходит в два этапа:

Сначала алкены вступают в реакцию с дибораном (вещество, включающее водород и бор), образуется вещества под названием «алкибораны».

Промежуточное соединение вступает в реакцию со щелочным раствором перекиси водорода.

Гидроборирование — быстрый и удобный способ получения первичных спиртов. Подобный процесс происходит при нагревании вторичных спиртов, обработки их щелочными растворами перекисью водорода.

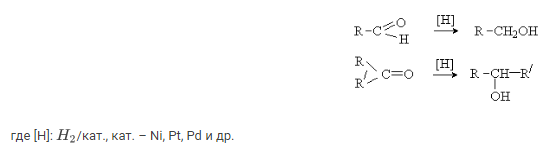

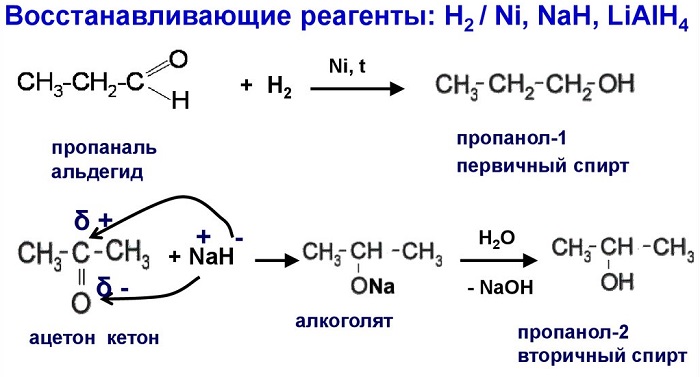

Получение спиртов из альдегидов и кетонов

Альдегиды и кетоны – вещества, в составе которых присутствует карбонильная группа (-СНО). У альдегидов –СНО связан с водородом и одним углеводородным радикалом. У кетонов 2 связи – СНО с радикалами.

Восстановление молекулы спирта происходит при нагревании с использованием никелевого катализатора. Реакция восстановления позволяет получать из альдегидов первичные спирты, из кетонов — вторичные.

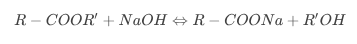

Получение спиртов из карбоновых кислот и сложных эфиров

Процесс превращения карбоновых кислот, сложных эфиров в спиртоорганические соединения основан на реакции гомологизации. В результате дополнения метиленовых групп к молекулам кислот, эфиров образуются гомолог, спирт. Катализаторами процесса выступают алюмогидрид лития.

Сложный процесс проходит в несколько этапов:

Сначала в эфирную суспензию добавляется карбоновая кислота.

Её разделяют на фракции при помощи кислот, щелочных растворов.

Характерно, что это процесс взаимообратный. Из спиртосодержащих веществ синтезируют карбоновые кислоты, сложные эфирные соединения.

Получение спиртов восстановлением эпоксидов и карбонильных соединений

Оксираны (эпоксиды) или эпоксидные соединения — простые эфиры циклической формы с атомом кислорода.

Под воздействием реагентов литийдиалкилкупратов происходит разрыв кольцевой структуры молекулы, образуются молекулы органических спиртосодержащих соединений.

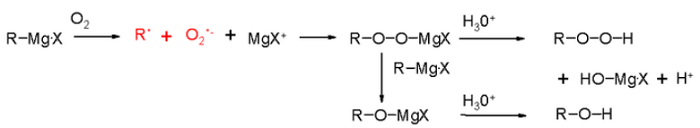

Получение спиртов с использованием металлорганических соединений

Исходным сырьём для получения служат карбоновые кислоты и их производные, эфиры, кетоны. Металлоорганические соединения кадмия, ртути, алюмний бромид, диалкилкупраты щелочных металлов – они вступают в реакцию с исходными компонентами (метод Гильмана). В качестве растворителя используют чаще хлористый метилен. Реакция происходит при низких температурах.

Получение спиртов окислительными методами

Используется несколько методик преобразования ненасыщенных спиртов с использованием разных реагентов и апротонных растворителей. Последние способны растворять ионные реагенты.

окисление диоксидом марганца + органический растворитель;

с использованием пентана, хлористого метилена;

окислители на основе хрома (6 валентного), марганца (6-7 валентного).

Процент выхода зависит от типа используемого реагента.

Другие способы получения спиртов

Существуют и другой способ – биохимического брожения сырья растительного происхождения. Лучше всего для этих целей подходят продукты с высоким содержанием сахара, клетчатки, крахмала. Под воздействием дрожжей, отдельных видов бактерий, плесневых грибов происходит брожение массы.

В сусле углеводы биомассы разделяются на углекислый газ, воду и этанол. Методом дистилляции выделяют его из перебродившего сусла. После ректификации (очищения), чистота этанола составляет 95-100%. Класс пищевого спирта определяет степень очистки, исходное сырьё для его производства.

Множество способов получения спиртов обусловлено широким спектром спиртосодержащих соединений и их свойствами.

Питьевой спирт ректификат в домашних условиях

Этиловый питьевой спирт получил широкое распространение в домашнем хозяйстве, из него делают различные самодельные алкогольные напитки: водку, коньяк, настойки, наливки, ликеры и коктейли. Пищевой винный спирт используют при консервации соков, ягод. На основе лекарственных трав и питьевого спирта можно приготавливать полезные настойки для лечения различных заболеваний. Для домашних пищевых целей используется только ректифицированный спирт изготовленный из сахаросодержащего сырья или крахмалосодержащего, ни в коем случае нельзя путать этиловый и метиловый спирт. Метанол это страшный яд, полученный из продуктов древесины.

Этиловый питьевой спирт получил широкое распространение в домашнем хозяйстве, из него делают различные самодельные алкогольные напитки: водку, коньяк, настойки, наливки, ликеры и коктейли. Пищевой винный спирт используют при консервации соков, ягод. На основе лекарственных трав и питьевого спирта можно приготавливать полезные настойки для лечения различных заболеваний. Для домашних пищевых целей используется только ректифицированный спирт изготовленный из сахаросодержащего сырья или крахмалосодержащего, ни в коем случае нельзя путать этиловый и метиловый спирт. Метанол это страшный яд, полученный из продуктов древесины.

С химической точки зрения, питьевой этиловый спирт-бесцветная жидкость, полностью прозрачная с резким характерным запахом, на вкус жгучая. Легко растворяется в воде. При поджоге горит голубым пламенем. Химической формулой спирта питьевого является С2Н5ОН. Кипит при — 78,3 градусах.

Внимание: Растворы с высоким содержанием спирта огнеопасны и требуют осторожного обращения с ним, а также соблюдения правил пожарной безопасности.

Этиловый спирт можно сделать самому. Получение спирта в домашних условиях вполне реальная задача. Имея специальное оборудование для производства спирта можно с легкость получить продукт довольно высокого качества, ничуть не уступающий спирту, сделанному на производстве.

Сырьё для спирта. Основным сырьем для производства этилового спирта на заводах являются: зерно, картофель, сахарная свёкла. В домашних условиях спирт можно сделать из любых продуктов, в которых есть сахар, крахмал. Пшеница, кукуруза, ячмень, сахар, варенье, ягоды, фрукты, список просто огромен. В выборе стоит определяться по стоимости сырья и по выходу готового продукта. Самым распространенным и легким в приготовлении конечно же сахар, а дешевым сырьем можно считать зерновые, свекла, картофель.

Элитные сорта алкоголя, как правило, получают на основе спирта приготовленного из зернового и полодовоягодного сырья. Ниже рассказано как сделать спирт из пшеницы. На основе данного рецепта, аналогично можно приготовить спирт из другого доступного сырья, технология практически одинакова.

Процесс производства спирта технология приготовления

Производство спирта довольно сложный технологический процесс, который требует постоянного контроля и соблюдения всех режимов на этапе ректификации. Можно выделить главные ступени процесса:

Производство спирта довольно сложный технологический процесс, который требует постоянного контроля и соблюдения всех режимов на этапе ректификации. Можно выделить главные ступени процесса:

- Изготовление браги,

- Получение спирта сырца,

- Ректификация спирта.

Приготовление браги из пшеницы

Ингредиенты:

- Пшеница – 10 кг;

- Вода – 40 л;

- Ферменты:

- Амилосубтилин – 25 гр;

- Глюкаваморин – 25 гр;

- Дрожжи сухие – 50 гр.

Как приготовить брагу.

- Пшеницу перемолоть на специальной дробилке, или измельчить другим доступным способом. Помол желательно делать не в муку, а фракция должна быть как крупа, но не критично!

- В большой 50-60-ти литровой емкости нагреть воду до кипения, всыпать пшеничную крупу. Во время внесения крупы, затор необходимо перемешивать, что бы исключить образования комочков. Оставить запариваться кашу на 3-6 часов.

- При температуре затора 80С, внести фермент А- Амилосубтилин. Под действием фермента А густая каша станет жидкой и будет готова к осахариванию.

- При температуре 63-65С внести фермент Г- Глюкаваморин, который осахарит крахмал. Данную температуру необходимо поддерживать в течении 2-3 часов. По прошествии этого времени можно сделать йодную пробу, убедившись в осахаривании сусла. В отсутствии ферментов, можно использовать солод. Берется обычный молотый пивоваренный солод 2,5 кг, и вносится так же при 63-65С.

- Сладкое сусло необходимо как можно быстро остудить до температуры внесения дрожжей 25-28С, что бы избежать попадания в него ненужных микробов. Сделать это можно используя специальный чиллер, для охлаждения, или поставить емкость с сусло в ванную со льдом.

- Охлажденное сусло перелить в емкость для брожения, внести подготовленный дрожжи. Дрожжи можно использовать прессованные, дозировка в этом случае увеличивается. На бродильную емкость устанавливается гидрозатвор, бродит брага 5-6 дней при температуре 25-30 градусов.

Получение спирта сырца.

- Если у вас обычный самогонный аппарат, то густую брагу нужно отфильтровать через сито или перегонять в специальном мешке, что бы избежать пригорания. Если есть возможность перегнать брагу паром или на пароводяном котле, то фильтрация не нужна. Еще один плюс перегона паром, увеличение выхода сырца.

- Брага заливается в куб самогонного аппарата, гонится до воды без отбора головных и хвостовых фракций. В итоге с 10 кг пшеницы должно получится 11-13 литров спирта сырца, крепостью 28-30 градусов. Очищать самогон перед ректификацией нет необходимости.

Ректификация спирта.

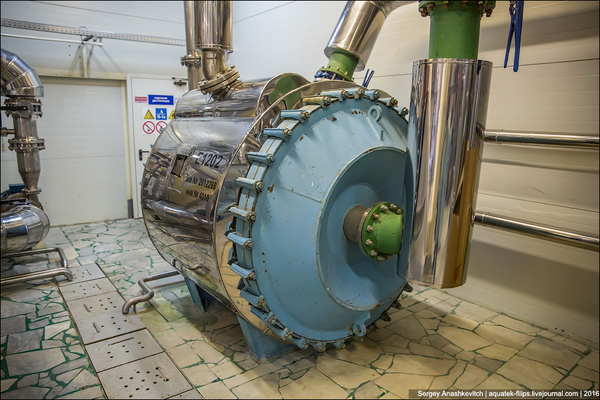

Чтобы получить чистый этиловый спирт в домашних условиях крепостью 96,6% обычный самогонный аппарат не подойдет. Для его производства нужна ректификационная колонна из нержавеющей стали, в которой происходят сложные процессы тепло и массообмена.

Устройство колонны во многом схоже с самогонным аппаратом, но позволяет получить чистый этиловый питьевой спирт без примесей. Многих интересует вопрос, как очистить спирт в домашних условиях, так вот спирт не нуждается в дополнительной очистке. Очистка спирта происходит в самой колонне. Сделать такой аппарат для получения спирта можно самому, более детально как сделать, ректификационную колонну описано здесь.

Колонна устанавливается на перегонный куб в который залит самогон. Аппарат подключается к специальной автоматике, которая контролирует весь процесс ректификации, и температуру, и давление в кубе, а также производит отбор головных фракции и отбор спирта. После включения колонна работает какое-то время на себя, в это время фракции располагаются по колонне. Затем начинается по капельный отбор голов, затем идет питьевой спирт и за ним хвосты. Все как при дистилляции, но в самой колонне идут намного сложнее процессы.

Производство спирта можно контролировать и в ручном режиме, но это долгий и трудный процесс. В итоге из спирта сырца получается 2,5 литра чистого питьевого спирта. Как проверить качество спирта в домашних условиях? Для этого делается проба Ланга, которая хорошо описана в сети. Для пробы Ланга нужны дистиллированная вода, марганцовка и сам проверяемый спирт.

Пищевой спирт идет на приготовление различных домашних напитков. Спиртовой раствор можно использовать для приготовления водки, а на её основе готовить другой качественный алкоголь. Хранить питьевой спирт необходимо в закрытой посуде, срок хранения не ограничен. Беречь от детей и огня!

Как делают спирт

Помните анекдот, как Василий Иванович попросил Петьку спрятать от солдат цистерну спирта, и тот закрасил надпись «спирт», написав вместо нее C2H5OH? А солдаты на утро были в стельку. Как же – написано ОН. Оказалось, и вправду, он!

Удивительно, но в сети практически нет подробных репортажей о том, как делают ЕГО – главное сырье для водки. Как делают саму водку – полно. От сивухи до элитных марок. А спирт – нет!

Придется восполнить этот пробел, благо на прошлой неделе я побывал на Усадском спиртзаводе неподалеку от Казани, входящем в концерн «Татспиртпром».

Здесь делают спирт самой высокой категории – «Альфа», который постепенно вытесняет некогда топовый «Люкс» из производства качественных марок водки. Все тем же древним методом, изобретенным еще до нашей эры, реализованным в промышленных масштабах в XIV веке и широко практикуемым в сараях и гаражах во время Перестройки. Старой доброй перегонкой…

На входе зерно из мешка, на выходе чистейшая 96-градусная жидкость…

Как известно, веселящее действие алкогольных напитков и способы их получения известны человечеству еще с библейских времен: помните, Ной случайно выпил перебродивший фруктовый сок и опьянел. Вообще, ученые предполагают, что идея химической дистилляции жидкостей возникла еще в I тысячелетии до н.э. Впервые процесс дистилляции описал Аристотель (384—320 гг. до н.э.). Многие алхимики того времени занимались совершенствованием техники перегонки, считая, что путем дистилляции им удается выделить душу вина. Благодаря этому продукт дистилляции и был назван «дух вина» (от латинского «spiritus vini»).

Процесс получения спирта был открыт в различных регионах земного шара практически одновременно. В 1334 году врач-алхимик из Прованса Арно де Вилльгер (Франция) впервые получил винный спирт из виноградного вина, считая его целительным средством. В середине XIV века некоторые французские и итальянские монастыри производили винный спирт под названием «aquavitae» – «вода жизни», а в 1386 году благодаря генуэзским купцам спирт добрался и до Москвы.

Производство этилового спирта было начато в Европе после изобретения в Италии, в XI веке дистилляционного аппарата. Несколько веков этиловый спирт почти не применяли в чистом виде, разве что в лабораториях алхимиков. Но в 1525 году знаменитый Парацельс заметил, что эфир, получающийся при нагревании спирта с серной кислотой, обладает снотворным действием. Он описал свой опыт с домашними птицами. А 17 октября 1846 года хирург Варрен усыпил эфиром первого пациента.

Постепенно спирт разделился на пищевой и технический, получаемый путем расщепления древесных отходов. В Англии технический спирт был освобожден от повышенных налогов на продажу, так как рыночная стоимость спиртных напитков окупала государственные сборы, а вот врачам и промышленникам такая стоимость была не под силу. Для предотвращения пищевого употребления токсичного промышленного спирта его смешивали с метанолом и другими неприятными на запах добавками.

Впоследствии спирт получил мгновенное распространение в медицине в связи с постоянными войнами. В 1913 году на территории Российской империи было зафиксировано около 2400 заводов, производивших в основном водку и вино. Позже произошло обособление производства спирта и водки.

С началом Первой мировой войны производство водки фактически прекратилось, выработка спирта так же снизилось. Производство начало восстанавливаться лишь в 1925-1926 годах, а грандиозное восстановление спиртовой промышленности было начато лишь в 1947 году, начали интенсивно применять новые научно-технические технологии и достижения. В 1965 году в СССР работало 428 заводов с годовым выпуском 127,8 млн. дал спирта, а к 1975 году выпуск спирта возрос до 188,1 млн. дал. В последующие годы это производство постепенно снижалось из-за увеличившегося выпуска напитков с меньшей крепостью.

В зависимости от сырья спирт бывает пищевой и технический.

Пищевой производится только из пищевого сырья. Наиболее распространенным и экономичным сырьем для получения спирта является картофель. Картофельный крахмал легко разваривается, клейстеризуется и осахаривается. Кроме картофеля для производства спирта используются зерновые — пшеница, рожь, ячмень, овес, кукуруза, просо, а также сахарная свекла, сахарная патока или меласса. Значительно реже используются плодово-ягодные, виноградные материалы, топинамбур и другое богатое углеводами сырье.

Технический спирт получают из древесины или нефтепродуктов, подвергаемых кислотному гидролизу. Технический спирт содержит повышенное количество вредных примесей, поэтому использование его для пищевых целей запрещено.

Теперь о категориях спирта и о том, почему «Альфа» вытесняет «Люкс». Все дело в том, что спирт «Альфа» должен вырабатываться из пшеницы, ржи или из их смеси, то есть исключительно из зернового сырья, в отличие от других спиртов, которые могут вырабатываться также и из смеси зерна с картофелем.

Второе важное отличие «Альфы» от «Люкс» — пониженное содержание ядовитого метилового спирта: норма его содержания составляет всего 0,003% в пересчете на безводный спирт, тогда как для спирта «Люкс» — 0,02%. Это существенно!

На Усладском спиртзаводе спирт производят исключительно из пшеницы и только одной категории – «Альфа».

Пшеницу привозят в специальных зерновозах и помещают в высокие бочки-элеваторы, откуда она далее поступает на производство.

Зерно для производства спирта должно быть хорошего качества и влажностью не более 17%, иначе есть высокий риск прелости, что скажется на итоговом качестве конечного продукта.

Из емкостей-хранилищ при помощи огромного и мощного насоса-турбины зерно «перекачивается» через высокие колонки на первичную переработку.

Насос для «перекачки» зерна с хранилища на очистку.

Первая задача – очистить зерно от всех примесей, как твердых, так и обычного сора, шелухи и т.д.

Так что в самом начале оно попадает на сепаратор.

Сначала пшеницу просеивают через сито, на котором остаются все крупные предметы.

Этот щебень накопился около сепаратора всего за полдня дня!

Далее очистка от шелухи и различного мусора. Она производится с помощью мощного потока воздуха, который разделяет тяжелое зерно и легкий мусор.

Вот что остается после того, как зерно «ушло» по трубам дальше на дробление.

Зернопровод от сепаратора на дробилку.

Дробилка превращает зерно в грубую муку. Это необходимо для дальнейшего разваривания зерна и высвобождения из него крахмала.

Разваривание зерна происходит с целью разрушения их клеточных стенок. В результате этого крахмал высвобождается и переходит в растворимую форму. В таком состоянии он намного легче осахаривается ферментами. Зерно обрабатывается паром при избыточном давлении 500 кПа. Когда разваренная масса выходит из варочного аппарата, сниженное давление приводит к образованию пара (из содержащейся в клетках воды).

Подобное увеличение в объеме разрывает клеточные стенки и превращает зерно в однородную массу. Температура разваривания составляет 172°С, а продолжительность варки около 4 минут.

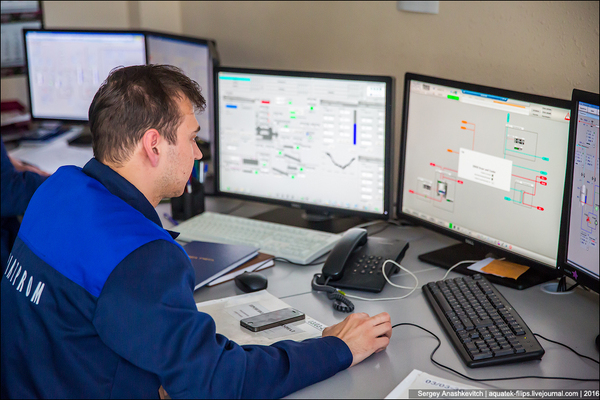

За всеми процессами, происходящими на спиртзаводе, наблюдают операторы в аппаратном зале. Здесь они видят полностью все происходящее на каждом участке, т.к. процесс производства спирта непрерывен и осуществляется в режиме 24/7.

Сам процесс разваривания включает три операции: строгая дозировка зерна и воды, нагрев замеса до температуры варения, выдержка массы при заданной температуре.

Измельченное зерно смешивают с водой в пропорции 3 литра на 1 кг зерна. Зерновой замес нагревается паром (75°С) и подается насосом в контактное отверстие установки. Именно здесь происходит мгновенный нагрев кашицы до температуры 100°С. После этого подогретый замес помещается в варочный аппарат.

В процессе осахаривания в охлажденную массу добавляют солодовое молоко для расщепления крахмала. Активное химическое взаимодействие приводит к тому, что продукт становится абсолютно пригодным для дальнейшего процесса сбраживания. В результате получается сусло, которое содержит 18% сухого сахара.

Когда из массы делается проба на йод, то окрас сусла должен оставаться неизменным.

Сбраживание сусла начинается при введении в осахаренную массу производственных дрожжей. Мальтоза расщепляется до глюкозы, которая в свою очередь сбраживается в спирт и углекислый газ. Также начинают образовываться вторичные продукты брожения (эфирные кислоты и т.д.).

Процесс сбраживания проходит в огромных закрытых бродильных установках, которые предотвращают потери спирта и выделение диоксида углерода в производственный цех.

Установки настолько большие, что верхняя и нижняя их части находятся на разных этажах!

Вот так выглядит брага в установке. Заглядывать следует очень осторожно, чтобы не вдохнуть пары углекислого газа.

Выделяющийся в процессе брожения диоксид углерода и пары спирта из бродильной установки поступают в специальные отсеки, где происходит отделение водно-спиртовой жидкости и диоксида углерода. Содержание этилового спирта в бражке должно равняться до 9,5 об.%.

Кстати, на заводе нам предложили попробовать бражку.

Кстати, повсюду в цехах можно заметить вот такие фонтанчики. Они предназначены для промывки глаз в случае попадания в них опасных продуктов производства, которых здесь хватает.

Далее приступают к отгонке спирта из бражки и его ректификации. Спирт начинает выделяться из бражки в результате кипения при разных температурах. Сам механизм перегонки основан на следующей закономерности: спирту и воде свойственны разные температуры кипения (вода – 100 градусов, спирт – 78°С). Выделенный пар начинает конденсироваться и собираться в отдельную емкость. Очистку спирта от примесей производят на ректификационной установке.

Над нами расположен этаж с ректификационными установками. Здесь, под ними, проходит целая сеть трубопроводов – какие-то для спирта, какие-то для воды, какие-то для пара, какие-то для побочных продуктов.

А в ректификационном зале жарко.

Сырой спирт (спирт-сырец), получаемый на основном этапе производства, не может быть использован для пищевых целей, так как содержит много вредных примесей (сивушные масла, метиловый спирт, сложные эфиры). Многие примеси ядовиты и придают спирту неприятный запах, именно поэтому сырой спирт подвергают очистке — ректификации.

Удаление вредных примесей осуществляется в процессе ректификации, основанном на разной температуре кипения этилового, метилового и высших спиртов, сложных эфиров. При этом все примеси условно делят на головные, хвостовые и промежуточные.

Головные примеси имеют более низкую температуру кипения, чем этиловый спирт. К ним относятся уксусный альдегид и отдельные сложные эфиры (этилацетат, этилформиат и др.), образующиеся при перегонке.

Хвостовые примеси отличаются повышенной температурой кипения по сравнению с этиловым спиртом. В их состав входят в основном сивушные масла и метиловый спирт.

Наиболее трудноотделяемой фракцией являются промежуточные примеси (этиловый эфир изомасляной кислоты и другие сложные эфиры).

При очистке спирта-сырца на ректификационных аппаратах производится отделение вредных примесей и повышается концентрация спирта в готовом продукте (с 88 % в спирте-сырце до 96-96,5 % в ректификате).

Готовый спирт крепостью 96% перекачивается в накопительные емкости.

Заглядывать в эти емкости следует еще более осторожно, чем в емкости с брагой. Здесь можно и опьянеть вмиг…

Готовый спирт отправляется на контрольные замеры и, если все в порядке, ему присваивается категория «Альфа» и дальше он пойдет на производство водки или другие цели…

Производство спирта из опилок в домашних и промышленных условиях

Ограниченность запасов добываемых топливных ресурсов подталкивает человечество к поиску, выявлению и освоению альтернативных способов получения энергии. Наиболее перспективным направлением подобных изысканий становится получение замены газу и нефти из возобновляемых источников растительного происхождения. После биологической или термохимической обработки растительной массы получают биотопливо.

Одним из вариантов жидкого биотоплива является спирт из опилок. Такой способ применения отходов деревообработки – опилки – заменяет картофель и зерно при производстве спиртов. Для использования в получении спирта, 1 кг опилок равносилен 1 кг картофеля или 0,3 кг зерна. Очевидно, что такая замена сырья помогает сберечь в государственных масштабах огромные объемы пищевого сырья и освободить дополнительные площади для сельскохозяйственного производства.

Как сделать спирт из опилок

«Строительным» материалом растительных клеток дерева является твердая волокнистая клетчатка (целлюлоза). Ее содержание в растениях доходит до 70%. В клетчатке много полисахаридов, которые при определенном химическом воздействии переходят в глюкозу. Из последней после сбраживания и перегонки получают спирт. Значит, биомасса мелких опилок и древесной стружки из отходов превращается в ценное сырье для производства спирта – этанола или бутанола.

Получение этилового спирта можно реализовать следующими способами:

- Гидролиз измельченной древесной биомассы и последующее сбраживание полученного продукта с дрожжами. Это наиболее распространенный метод переработки опилок.

- Газификация древесины методом пиролиза и дальнейшее сбраживание образованного газа в спирт.

- Синтез газа при пиролизном разложении клетчатки опилок. Затем из газа получают метанол, который в результате реакции гомологенизации преобразуется в этанол.

Промышленное получение спирта

Производство спирта из древесных опилок на промышленной основе осуществляется двумя способами гидролиза. При любом из них опилки не требуют дополнительной подготовки, кроме максимально возможного измельчения.

Производство спирта из древесных опилок на промышленной основе осуществляется двумя способами гидролиза. При любом из них опилки не требуют дополнительной подготовки, кроме максимально возможного измельчения.

В первом случае опилки в вертикальном бункере заливаются концентрированным (40%) раствором серной кислоты. Массовые объемы опилок и раствора равны. Смесь герметично закрытого бункера доводят до температуры 220-250°С и регулярно перемешивая выдерживают от 1 ч до 1 ч 20 мин. Затем полученные при гидролизе растворы глюкозы и серной кислоты сцеживают. К слитой в другую емкость жидкости добавляют раствор мела для нейтрализации кислоты. Последующей фильтрацией отделяют раствор глюкозы от отходов.

Метод не стал распространенным из-за высокой стоимости и повышенных требований к материалу применяемого оборудования, который должен выдерживать агрессивное воздействие концентрированной серной кислоты.

При втором, менее затратном, способе применяется слабый (0,5-1,0%) раствор кислоты. Процесс протекает 1,2-1,5 ч при температурах 160-190°С и давлении в бункере до 15 атм.

Общие моменты для рассмотренных методов гидролиза:

- Рабочие емкости изнутри выкладывают кислотоупорным материалом для исключения контакта кислоты с металлом.

- Загруженные в бункеры вещества нагревают с помощью подачи внутрь горячего пара. Выпускным клапаном для пара регулируют внутреннее давление рабочей емкости.

- Гидролиз с успехом применяют для переработки опилок любых пород древесины.

- Полученная после химической реакции глюкоза используется для дальнейшего изготовления спирта, метанола, сахара.

- Рабочий процесс сопровождается выделением опасных газов. Для безопасности работников производственные помещения обязаны проветриваться, а сам персонал работает в специальных защитных респираторах и очках.

При производстве биотоплива из древесных опилок, получают побочные вещества, способные принести дополнительную прибыль:

- Лигнин – связующее вещество для получения пеллет и евродров из опилок и других измельченных материалов, активный наполнитель для пластмасс и синтетических каучуков.

- Фурфурол – жидкость, используемая как антисептик для древесины и компонент противогрибковых медикаментов. Также применяется для очистки масел и нефти, производства пластмасс, получения гербицидов, синтетических волокон и красителей. Другие свойства и перспективные варианты применения фурфурола изучаются.

- Скипидар.

- Алебастр.

Очистка раствора глюкозы

Процесс очистки проходит поэтапно:

- Сепараторная механическая очистка. На данном этапе из раствора выделяют лигнин.

- Нейтрализация серной кислоты при помощи обработки известковым молоком.

- Разделение раствора глюкозы и карбонатов (нужны при получении алебастра) отстаиванием.

Домашний способ получения спирта

Получить спирт из опилок можно в домашних условиях, и также двумя способами.

Получить спирт из опилок можно в домашних условиях, и также двумя способами.

Первый способ не требует наличия сложного оборудования, но является очень долгим (иногда неудачным) процессом, занимающим до 2-х лет. Собранные в кучу опилки поливают водой и оставляют преть под пленкой. Внутри кучи начинает повышаться температура и создаются условия для активизации процесса гидролиза с последующим получением глюкозы из клетчатки опилок. Технология дальнейшего использования глюкозы для брожения и получения спирта общеизвестна.

Второй способ копирует заводскую технологию. Сначала самостоятельно или на заказ делают уменьшенные аналоги промышленных установок. В качестве материала для них используют только нержавеющую сталь. Она стойкая к агрессивному воздействию слабого кислотного раствора.

Содержимое установки нагревают с помощью змеевика с циркулирующим разогретым паром (может применяться воздух) или на открытом огне. Регулируя внутреннее давление рабочей камеры, запускают процесс гидролиза. Рекомендуемые значения для эффективности протекания химической реакции – 7-10 атм.

Далее, как и при заводском производстве, из раствора механическим методом удаляется лигнин, затем нейтрализуется кислота и раствор отстаивается для оседания карбонатов. После очистки раствор глюкозы готов для последующего сбраживания.

Брожение и перегонка

При последующем брожении глюкоза разлагается на спирт и углекислый газ. Для активизации процесса в домашних и промышленных условиях к раствору глюкозы добавляются дрожжи. Температура окружающей среды и порода древесины определяет время брожения – 5-14 суток. Окончание брожения определяется по значительному снижению интенсивности выделения газа. Визуально это характеризуется малым количеством поверхностной пены из пузырьков с углекислотой.

Последний технологический процесс – перегонка. Полученный жидкий материал нагревают до 70-80°С и выходящий пар охлаждают до выпадения спиртового конденсата. Для охлаждения пара, его пропускают через змеевик, который имеет водяное или воздушное наружное охлаждение.

Остатки перегонки – скипидар и дрожжевая масса, пригодная для повторного сбраживания следующей партии рабочего раствора и приготовления кормовых дрожжей для животноводческих фермерских хозяйств.

Применение биотоплива

Биотопливо из опилок – биоэтанол – применяют для двигателей разнообразной техники. При такой замене бензину работа агрегата улучшается, увеличивается его мощность, снижается температура нагрева при нагрузках, увеличивается эксплуатационный ресурс поршней и клапанов, так как при сгорании спирта нет сажи и дыма.

Этанол сделал возможным использование каминов в квартирах многоэтажек без привычного дымохода. Теплопотери при обогреве отсутствуют, дым и сажа не образуются, количество выделяемого углекислого газа незначительное.

Как сделать спирт из опилок: все способы получения биотоплива

Опилки – ценное сырье для производства различных спиртов, которые можно использовать в качестве горючего.

На таком биотопливе могут работать:

- автомобильные и мотоциклетные бензиновые двигатели;

- электрогенераторы;

- хозяйственная бензиновая техника.

Основная проблема, которую приходится преодолевать при изготовлении биотоплива из опилок – это гидролиз, то есть превращение целлюлозы в глюкозу.

Основа у целлюлозы и глюкозы одна – углеводороды. Но для превращения одного вещества в другое необходимы различные физические и химические процессы.

Как получить спирт из опилок?

Основные технологии для преобразования опилок в глюкозу можно поделить на два типа:

- промышленные, требующие сложного оборудования и дорогих ингредиентов;

- домашние, не требующие какого-то сложного оборудования.

Вне зависимости от способа гидролиза, опилки необходимо максимально измельчить. Для этого применяют различные дробилки.

Чем меньше размер опилок, тем более эффективным будет разложение древесины на сахар и другие компоненты.

Найти более подробную информацию об оборудовании для измельчения опилок вы сможете здесь: Оборудование для переработки древесных отходов. Никакой другой подготовки опилки не требуют.

Промышленный способ

Опилки засыпают в вертикальный бункер, затем заливают раствором серной кислоты (40 %) в соотношении 1:1 по массе и, закрыв герметично, нагревают до температуры 200–250 градусов.

Опилки засыпают в вертикальный бункер, затем заливают раствором серной кислоты (40 %) в соотношении 1:1 по массе и, закрыв герметично, нагревают до температуры 200–250 градусов.

В таком состоянии опилки держат 60–80 минут, постоянно перемешивая.

За это время проходит процесс гидролиза и целлюлоза, впитывая воду, распадается на глюкозу и другие составляющие.

Полученное в результате этой операции вещество процеживают, получая смесь раствора глюкозы с серной кислотой.

Очищенную жидкость сливают в отдельную емкость и смешивают с раствором мела, который нейтрализует кислоту.

Затем все отфильтровывают и получают:

- ядовитые отходы;

- раствор глюкозы.

Недостаток этого метода в:

- высоких требованиях к материалу, из которого изготовлено оборудование;

- больших расходах на регенерацию кислоты,

поэтому широкого распространения он не получил.

Существует и менее затратный метод, в котором используют раствор серной кислоты крепостью 0,5–1 %.

Однако для эффективного гидролиза необходимы:

- высокое давления (10–15 атмосфер);

- нагрев до 160–190 градусов.

Время протекания процесса 70–90 минут.

Оборудование для такого процесса можно изготовить из менее дорогих материалов, ведь столь разбавленный раствор кислоты менее агрессивен, чем тот, который применяют в описанном выше методе.

А давление в 15 атмосфер не является опасным даже для обычного химического оборудования, ведь многие процессы также проходят при высоком давлении.

Для обоих методов применяют стальные, герметично закрывающиеся емкости объемом до 70 м³, выложенные изнутри кислотоупорным кирпичом или плиткой.

Для обоих методов применяют стальные, герметично закрывающиеся емкости объемом до 70 м³, выложенные изнутри кислотоупорным кирпичом или плиткой.

Такая футеровка защищает металл от контакта с кислотой.

Нагревают содержимое емкостей, подавая в них раскаленный пар.

Сверху устанавливают спускной клапан, который настраивают на необходимое давление. Поэтому излишки пара выходят в атмосферу. Остальной пар создает необходимое давление.

В обоих методах задействован один и тот же химический процесс. Под воздействием серной кислоты целлюлоза (C6H10O5)n впитывает воду H2O и превращается в глюкозу nC6H12O6, то есть смесь различных сахаров.

После очистки эту глюкозу используют не только для получения биотоплива, но и для производства:

- питьевого и технического спирта;

- сахара;

- метанола.

Оба метода позволяют перерабатывать древесину любых пород, поэтому являются универсальными.

В качестве побочного продукта переработки опилок в спирт получают лигнин – вещество, склеивающее:

Поэтому лигнин можно продавать предприятиям и предпринимателям, которые занимаются производством пеллет и брикетов из отходов древесины.

Еще один побочный продукт гидролиза – фурфурол. Это маслянистая жидкость, эффективный антисептик для обработки древесины.

Фурфурол также применяют для:

- очистки нефти;

- очистки растительного масла;

- производства пластмасс;

- создания противогрибковых лекарств.

В процессе обработки опилок кислотой выделяются ядовитые газы, поэтому:

В процессе обработки опилок кислотой выделяются ядовитые газы, поэтому:

- все оборудование необходимо монтировать в проветриваемом цеху;

- работники должны надевать защитные очки и респираторы.

Выход глюкозы по массе составляет 40–60 % от веса опилок, но с учетом большого количества воды и примесей вес продукта в несколько раз больше исходного веса сырья.

Лишняя вода будет удалена в процессе перегонки.

Кроме лигнина побочными продуктами обоих процессов являются:

которые можно продать, получив какую-то прибыль.

Очистка раствора глюкозы

Очистку проводят в несколько этапов:

- Механическая очистка с помощью сепаратора удаляет из раствора лигнин.

- Обработка меловым молоком нейтрализует кислоту.

- Отстаивание разделяет продукт на жидкий раствор глюкозы и карбонаты, которые затем используют для получения алебастра.

Вот здесь описан технологический цикл переработки древесины на гидролизном заводе в городе Тавда (Свердловская Область).

Домашний способ

Этот способ проще, но занимает в среднем 2 года. Опилки насыпают большой кучей и обильно поливают водой, после чего:

- накрывают чем-нибудь;

- оставляют преть.

Температура внутри кучи поднимается и начинается процесс гидролиза, в результате которого целлюлоза превращается в глюкозу, которую можно использовать для брожения.

Температура внутри кучи поднимается и начинается процесс гидролиза, в результате которого целлюлоза превращается в глюкозу, которую можно использовать для брожения.

Минус этого метода в том, что при низкой температуре активность процесса гидролиза снижается, а при отрицательной полностью прекращается.

Поэтому такой метод эффективен лишь в теплых регионах.

Кроме того, велика вероятность перерождения процесса гидролиза в гниение, из-за чего получится не глюкоза, а ил, а вся целлюлоза превратится в:

- углекислый газ;

- небольшое количество метана.

Иногда в домах строят установки, подобные промышленным. Их изготавливают из нержавеющей стали, которая без последствий выдерживает воздействие слабого раствора серной кислоты.

Нагревают содержимое таких аппаратов с помощью:

- открытого огня (костер);

- змеевика из нержавеющей стали с циркулирующим по нему раскаленным воздухом или паром.

Закачивая в емкость пар или воздух и отслеживая показания манометра, регулируют давление в емкости. Процесс гидролиза начинается при давлении в 5 атмосфер, но наиболее эффективно протекает при давлении 7–10 атмосфер.

Затем так же, как и при промышленном производстве:

- очищают раствор от лигнина;

- обрабатывают с помощью раствора мела.

После этого раствор глюкозы отстаивают и сбраживают с добавлением дрожжей.

Брожение и перегонка

Для брожения в раствор глюкозы добавляют обычные дрожжи, которые активизируют процесс брожения.

Эту технологию используют как на предприятиях, так и при получении спирта из опилок в домашних условиях.

Время брожения 5–15 дней, в зависимости от:

Время брожения 5–15 дней, в зависимости от:

- температуры воздуха;

- породы древесины.

Процесс брожения контролируют по количеству образования пузырьков углекислого газа.

Во время брожения происходит такой химический процесс – глюкоза nC6H12O6 распадается на:

После окончания брожения материал подвергают перегонке – нагреву до температуры 70–80 градусов и охлаждению отходящего пара.

При такой температуре из раствора испаряются:

а вода и водорастворимые примеси остаются.

- охлаждения пара;

- конденсации спирта

используют змеевик, погруженный в холодную воду или охлаждаемый холодным воздухом.

Для увеличения крепости готового продукта его перегоняют еще 2–4 раза, постепенно снижая температуру до значения 50–55 градусов.

Крепость полученного продукта определяют с помощью спиртометра, который оценивает удельную плотность вещества.

В качестве биотоплива можно использовать продукт перегонки с крепостью не менее 80 %. В менее крепком продукте слишком много воды, поэтому техника будет работать на нем неэффективно.

Хотя спирт, полученный из опилок, очень похож на самогон, его нельзя использовать для питья из-за большого содержания метанола, который является сильным ядом. Кроме того, большое количество сивушных масел портит вкус готового продукта.

Чтобы очистить от метанола, необходимо:

- первую перегонку проводить при температуре 60 градусов;

- слить первые 10 % полученного продукта.

После перегонки остаются:

После перегонки остаются:

- тяжелые фракции скипидара;

- дрожжевая масса, которую можно использовать как для сбраживания следующей партии глюкозы, так и для получения кормовых дрожжей.

Они более питательны и полезны, чем зерно любых злаковых культур, поэтому их охотно покупают фермерские хозяйства, разводящие крупный и мелкий скот.

Применение биотоплива

По сравнению с бензином у биотоплива (спирта, полученного из переработанных отходов) есть как преимущества, так и недостатки.

Вот основные преимущества:

- высокое (105–113) октановое число;

- меньшая температура горения;

- отсутствие серы;

- меньшая цена.

Благодаря высокому октановому числу можно увеличить степень сжатия, повысив мощность и экономичность мотора.

Меньшая температура сгорания:

- увеличивает срок службы клапанов и поршней;

- снижает нагрев двигателя в режиме максимальной мощности.

Благодаря отсутствию серы, биотопливо не загрязняет воздух и не сокращает срок службы моторного масла, ведь оксид серы окисляет масло, ухудшая его характеристики и снижая ресурс.

Благодаря значительно менее высокой цене (если не считать акцизы), биотопливо серьезно экономит семейный бюджет.

Есть у биотоплива и недостатки:

- агрессивность по отношению к резиновым деталям;

- низкое массовое соотношение топливо/воздух (1:9);

- слабая испаряемость.

Биотопливо повреждает резиновые уплотнители, поэтому во время переделки мотора для работы на спирту все резиновые уплотнители меняют на полиуретановые детали.

Биотопливо повреждает резиновые уплотнители, поэтому во время переделки мотора для работы на спирту все резиновые уплотнители меняют на полиуретановые детали.

Из-за меньшего соотношения топливо-воздух для нормальной работы на биотопливе необходима перенастройка топливной системы, то есть установка жиклеров большего сечения в карбюратор или перепрошивка контроллера инжектора.

Из-за слабой испаряемости затруднен пуск холодного двигателя при температуре ниже плюс 10 градусов.

Чтобы решить эту проблему, биотопливо разбавляют бензином в соотношении 7:1 или 8:1.

Для работы на смеси бензина и биотоплива в соотношении 1:1 никакой переделки двигателя не требуется.

Если же спирта будет больше, то желательно:

- заменить все резиновые уплотнители на полиуретановые;

- прошлифовать головку блока цилиндров.

Шлифовка необходима для увеличения степени сжатия, что позволит реализовать более высокое октановое число. Без такой переделки двигатель будет терять в мощности при добавлении в бензин спирта.

Если же биотопливо используют для электрогенераторов или бытовых бензиновых приборов, то желательна замена резиновых деталей на полиуретановые.

В таких устройствах можно обойтись без шлифовки головки, потому что небольшая потеря мощности компенсируется увеличением подачи топлива. Кроме того, потребуется перенастройка карбюратора или инжектора, это сможет сделать любой специалист по топливным системам.

Более подробно о применении биотоплива и переделке моторов для работы на нем читайте в этой статье (Применение биотоплива).

Видео по теме

О том, как сделать спирт из опилок, вы можете увидеть в данном видео:

Выводы

Производство спирта из опилок – сложный процесс, который включает в себя массу операций.

Если есть дешевые или бесплатные опилки, то, заливая биотопливо в бак своего автомобиля, вы серьезно сэкономите, ведь его производство обходится заметно дешевле бензина.

Теперь вы знаете, как получить спирт из опилок, применяемый в качестве биотоплива и как это можно сделать в домашних условиях.

Кроме того, вы узнали о побочных продуктах, которые возникают в процессе переработки опилок в биотопливо. Эти продукты также можно продать, получив пусть и небольшую, но все же выгоду.

Благодаря этому бизнес по производству биотоплива из опилок становится весьма выгодным, особенно если использовать топливо для собственного транспорта и не платить акцизный сбор на продажу спирта.