Принцип работы турбомолекулярного насоса

Турбомолекулярные насосы предназначены для откачки газов до высокой степени вакуума. Высоковакуумным насосам для работы нужно разрежение в камере, и турбомолекулярный насос – не исключение. Соответственно, нужны форвакуумные средства откачки. Работая вместе с подходящим форвакуумным насосом, они способны создавать разряжение 10-8. 10-10 мбар.

Эти насосы нашли обширное применение в таком направлении электроники – как микроэлектроника. Часто их используют в научных приборах, предназначенных для исследования микроструктур. Также они полезны в работе с ускорителями, имитаторами космического пространства и других системах специального назначения.

Насос состоит из осевой турбины, которая передает импульс от быстровращающихся лопастей ротора, тем самым сжимает газ. Частицы сталкиваются и образуют тепловую скорость, та взаимодействует с компонентом скорости вращающегося ротора. Таким образом, движение частиц становиться направленным, а процесс откачки – возможным. В некоторых моделях насосов имеется дополнительная ступень откачки – ступень Хольвека. Такая ступень позволяет откачивать воздух с большей производительностью.

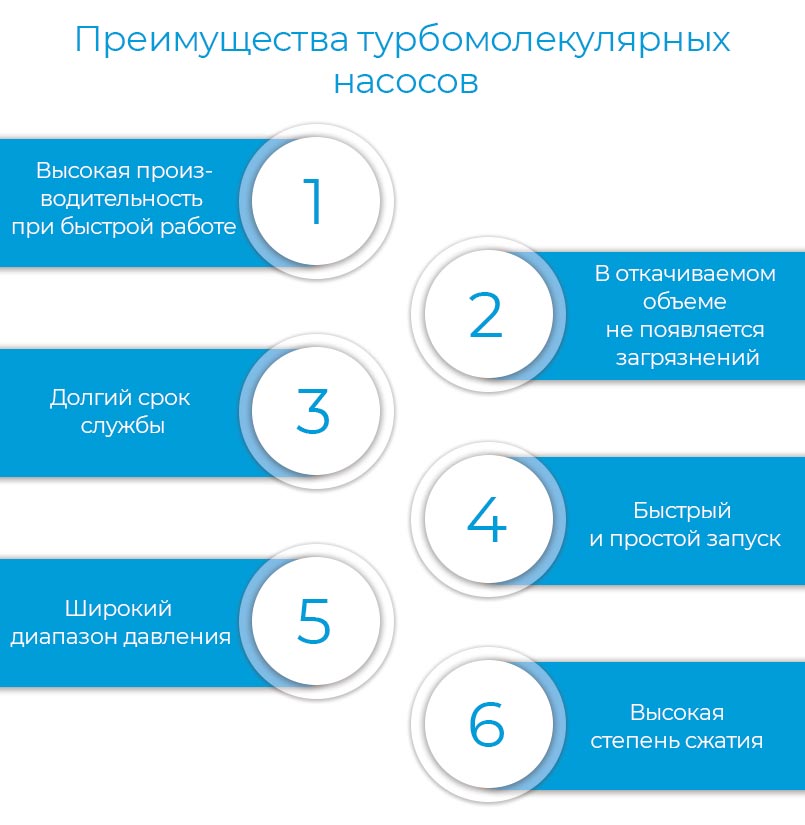

- Преимущества этих насосов:

- Высокая производительность при быстрой работе,

- В откачиваемом объеме не появляется загрязнений,

- Долгий срок службы,

- Включение в несколько кнопок, т.е. быстрый и простой запуск,

- Широкий диапазон давления, при которым насос может работать,

- Степень сжатия высокая.

- Недостатки:

- Большая стоимость, складывающаяся из дорогих материалов.

- Возможна вибрация и быстрый износ подшипников (при использовании шарикоподшипникового насоса), если установить корпус не ровно.

- Необходимо постоянно смазывать (при при использовании шарикоподшипникового насоса).

Строение насоса:

Лопатки ротора зеркально отражают лопатки статора. Два диска (статор и ротор) вместе образуют одну ступень ТМН, обеспечивающую степень сжатия равную приблизительно 30 (в случае воздуха). Несколько ступеней насоса совместно создают степень сжатия, равную перемноженным значениям степени сжатия для каждой ступени.

Наклон лопастей определяет производительность и степень сжатия. Соответственно, на входе в насос лопасти имеют более резкий наклон для большой производительности, но обеспечивают меньшую степень сжатия. На выходе из насоса лопасти имеют малый наклон, из-за этого степень сжатия высокая, но производительность небольшая. Степень сжатия пропорциональна молекулярной массе перекачиваемого газа, соответственно, чем тяжелее газ (больше молекулярная масса), тем выше по нему производительность.

Степень сжатия пропорциональна молекулярной массе перекачиваемого газа, соответственно чем тяжелее газ, тем выше по нему производительность. Также при откачке легких газов (Н2 и He) рекомендуется использовать по возможности большую форвакуумную установку.

Турбомолекулярные вакуумные насосы по принципу подвеса ротора можно условно разделить на два основных типа:

- с использованием классических подшипников,

- с магнитным подвесом ротора.

Остановимся подробнее на первом типе – насосы, использующие классические подшипники.

Обычно насосы такого типа обладают производительностями 60 . 550 л/с. На их базе очень удобно создавать небольшие автоматизированные системы.

Насосы с магнитным подвесом не используют классические подшипники во время работы (но они присутствуют в конструкции в качестве аварийных). Во время работы насоса, ротор под действием магнитного поля подвешен внутри корпуса насоса.

Насосы с подвесом ротора широко используются в полупроводниковых производствах, где им зачастую приходится контактировать с агрессивными средами (пары кислот, мелкодисперсная пыль). Для уменьшения вредного воздействия откачиваемой среды на насос были разработаны специальные коррозионностойкие модели. От обычных они отличаются дополнительным портом для подвода продувочного газа, что позволяет разбавить откачиваемые газы и уменьшить отложение частиц на рабочих поверхностях насоса, а также специальным покрытием лопастей и корпуса насоса. Покрытия подбираются под каждый рабочий процесс индивидуально. Так же насосы могут оснащаться специальной системой прогрева, что также позволяет уменьшить осаждение частиц на поверхностях насоса. К основным недостаткам насосов с магнитным подвесом относится большая стоимость, по сравнению с устройствами на классических подшипниках. В последнее время все большее распространение получают вакуумные насосы с контроллером, который встроен в установку. Это позволяет отказаться от использования дорогостоящего соединительного кабеля между насосом и контроллером, а также уменьшить общие габариты системы.

Однако существует некоторое ограничение на применение насосов со встроенным контроллером в сильных магнитных полях (например, на ускорителях), где необходимо выносить всю электронику за пределы активной зоны. Сами насосы с подвесом неплохо работают в таких условиях.

Насосы с классическими подшипниками и с магнитным подвесом имеют принципиальные отличия.

Приведем несколько примеров:

- Затраты на расходные материалы, такие как замена подшипников и смазочного масла.

У насосов с подвесом ротора необходимости в них нет, подшипники они не используют (есть только запасные), и смазка им не нужна. Шарикоподшипниковые, в свою очередь, нуждаются в замене подшипников и смазочного масла раз в 2-3 года.

- Уровень шума.

Магнитный подвес обеспечивает бесшумную работу насоса, т.к. роток не касается статора во время работы. Насос с классическими подшипниками работает на низком уровне шума и вибраций.

- Положение насоса

Насосы с магнитным подвесом могут находиться в любом положении, а шарикоподшипниковые только вертикально, входным фланцем вверх или горизонтально с отклонением не более 2 градусов.

- Основные особенности эксплуатации насосов с магнитным подвесом:

- Если возможен контакт с агрессивными средами (пары кислот, воздух загрязненный пылью и т.п.), используйте специальные коррозионностойкие версии насосов. В некоторых случаях возможно ограничиться применением защитных экранов и специальных ловушек.

- Насос с шарикоподшипниками установите вертикально или горизонтально, с учетом допустимых отклонений (при горизонтальном монтаже рекомендуется располагать насос выхлопным фланцем вниз – это поможет уменьшить накопление грязи в корпусе). Эти насосы с магнитным подвесом допускают монтаж в любом положении.

- Прогревайте систему, используя соответствующие прогреваемые версии насосов, и делайте прогрев системы по определенным правилам.

- Строго соблюдайте распорядок работ по уходу за насосом (чистка, замена подшипников и пр.)

- Избегайте разрушения вакуумных систем, которые ведут к взрывоопасному росту давления. Это приводит к полному разрушению турбомолекулярных насосов.

Турбомолекулярные насосы

Компания ENCE GmbH / Швейцария, готова разработать и поставить по Вашему индивидуальному техническому заданию турбомолекулярные насосы.

Пустое пространство или объем, не заполненный воздухом или другим газом, называется вакуумом. Идеальные условия для вакуума существуют только в межзвездном пространстве, в лабораторных условиях или в промышленности вакуум создается с помощью вакуумных насосов. К качеству вакуума предъявляют разные требования в зависимости от использования, в связи с этим области применения вакуума подразделяют на низкий, средний, глубокий и сверхглубокий вакуум. Одним из инструментов по созданию глубокого вакуума является турбомолекулярный насос.

Турбомолекулярные насосы можно рассматривать как компрессоры, такие компрессоры, которые работают только с набором параметров, состоящих из допустимого давления на входе и выходе. Это означает, что для работы и на входе и на выходе давление должно быть ниже определенного уровня. Эти условия требуют применения дополнительного насоса, который поможет снизить давление до необходимого уровня, чтобы основной насос смог начать работу. Также необходимо поддерживать давление на выходе для того, чтобы основной насос откачивал эффективно, как только входное давление будет достаточно низким. Это достигается обычно за счет подкачивающего насоса на выходе основного насоса. Насос сжимает газ, который течет на вход, на выходе он становится концентрированным. Газ в вакуумной системе может быть в вязком состоянии, в молекулярном состоянии или промежуточном между ними. Когда система переходит от атмосферного давления к глубокому вакууму, газ в системе проходит через все эти состояния.

Турбомолекулярный насос известен уже много лет и наряду с диффузионными насосами относится к классу насосов с быстрым переносом среды. В турбонасосах газы двигаются в нужном направлении из-за взаимодействия с высокоскоростными поверхностями. Немецкий инженер В.Геде установил возможность перекачки газов при помощи этой техники еще в 1912г. Для подтверждения своей теории он сконструировал простой молекулярный насос.

Скоростные характеристики такого насоса были невелики из-за техники изготовления деталей и подшипников, которые ограничивали скорость вращения ротора в то время. Другая причина по которой насос Геде не получил широкого распространения заключается в необходимости выдерживать определенные зазоры между находящимися в движении частями насоса.

Турбомолекулярный насос был изобретен в 1957 году немецким инженером В. Бекером. Со времён своего создания турбомолекулярный насос подвергся быстрому развитию как теоретически, так и практически. В период с 1960 по 1963гг. ученые Крюгер и Шапиро разработали основные способы расчета производительности насоса и оптимизации геометрии турбин.

Турбомолекулярные насосы характеризуются надежной работой, производительностью, чистотой, но и высокой стоимостью.

Турбомолекулярные насосы относятся к группе кинетических вакуумных насосов. Их конструкция схожа с турбиной – многоступенчатый ротор, похожий на турбину с дисками с лопатками вращается в корпусе. Ротор часто изготавливают из высокопрочного алюминиевого сплава, внутренняя и наружная поверхности ротора изготовлены так, чтобы получились спиральные канавки, которые взаимодействую с поверхностями статора, чтобы осуществлялась перекачка. Иными словами внутренняя и наружная поверхности ротора создают удлиненный перекачивающий канал. Размер, форма и допуски канавок меняются от стороны входа к выходу насоса, чтобы было возможно многоступенчатое сжатие. Высококачественные турбомолекулярные насосы могут обеспечить степень сжатия азота примерно 10 -9 . Эффективность перекачки у турбомолекулярного насоса уменьшается с увеличением молекулярного веса перекачиваемого газа.

Ротор, двигатель и подшипники могут быть источником вибрации в турбомолекулярной насосной установке. Динамическая балансировка способна снизить дисбаланс ротора до низкого уровня. Таким образом, минимизируются силы, которые возникают в результате неравномерного распределения массы по оси вращения.

Вибрации, источником которых служит двигатель, возникают по мере взаимодействия статора и ротора. Помимо этого вибрации генерирует подвеска и движущиеся части подшипников. Тем не менее, суммарная вибрация производимая двигателем и подшипниками меньше, чем вибрация, генерируемая в результате дисбаланса ротора. Вибрации от подшипников могут нарастать в случае их неисправности или при присоединении к насосной установке системы. В случае последнего, конструкция системы должна быть адаптирована посредством изменения массы и уровня жесткости, либо посредством установки изоляторов между насосной установкой и системой.

Высокую износостойкость турбомолекулярных насосов и чистоту их функционирования обеспечивает специальная конструкция подвески. Подвеска таких насосов имеет подшипники с керамическими шариками и твердой смазкой. Шарики изготовлены из нитрида силикона, что обеспечивает ряд преимуществ.

Такие подшипники являются вдвое более твердыми, чем стальные аналоги и обладают высокой устойчивостью при минимальном давлении и контакте поверхностей. Твердость конструкции подшипников существенно влияет на надежность и качество работы насосных установок.

Сравнительно небольшой вес материала шариков и показатель плотности (на 40% ниже аналогичного показателя материала сталь) снижает нагрузку и внутреннее напряжение, возникающее в результате воздействия центробежных сил. Невысокий показатель трения материала шариков продлевает срок службы вследствие поверхностной устойчивости частей. Помимо этого, нитрид силикона обладает повышенной температурной устойчивостью. Твердый тип смазки, используемый в данных подшипниках, способствует надежному функционированию насоса и исключает необходимость дополнительной профилактики.

Простая конструкция турбомолекулярного насоса представляет собой вращающийся круглый диск с некоторым количеством установленных на нем лопастей. При вращении диска лопасти оказывают воздействие на поступающие молекулы газа и переносят механическую энергию от лопастей на молекулы газа, которые направляются из входного патрубка через канавки, нарезанные в статоре. Газ затем сжимается на разных ступенях, пока не поступит к нагнетательному отверстию, откуда будет выведен при помощи подкачивающего насоса.

Газ поступает в насос через всасывающий патрубок, сжимается затем при помощи нескольких турбомолекулярных ступеней и подается на подкачивающий насос. Турбомолекулярные насосы могут создавать форвакуумные давления приблизительно до 50Па при интенсивных газовых нагрузках.

Турбомолекулярный насос состоит из движущихся и статичных лопастей расположенных на нескольких уровнях.

Откачка насосом, состоящим из лопастей на роторе и статоре, достигается передачей импульсов от быстровращающихся лопастей к молекулам перекачиваемого газа. Молекулы, которые сталкиваются с поверхностью, скапливаются там на некоторое время, при этом скорость лопастей добавляется к термической молекулярной скорости.

Насос может работать при скорости ротора в диапазоне 24000-90000 об/мин и приводиться в движение различными источниками питания, в том числе двигатель-генераторным агрегатом.

Быстродействие и степень сжатия насоса зависят от геометрии ротора и его скорости. Конструктивно турбомолекулярный насос может быть выполнен в горизонтальном или вертикальном исполнении.

При монтаже насоса в горизонтальном положении фланец на выходе направляют вниз, чтобы избежать скопления конденсатов (водяной пар, масляной пар из форвакуумного трубопровода) в районе подшипника насоса, исключая риск его повреждения.

Типичные преимущества турбомолекулярных насосов

- обеспечивают безмасляный сверхглубокий вакуум;

- могут работать с инертными и коррозионными газами;

- могут перекачивать большой объем газа;

- большой диапазон рабочих давлений;

- быстро запускаются и не испытывают проблем при резком повышении давления;

- простота обслуживания;

- хорошая перекачка тяжелых газов.

Возможные трудности при использовании турбомолекулярных насосов:

- небольшой дисбаланс лопастей ротора и статора может вызвать вибрации и износ подшипников;

- внезапный скачок атмосферного давления может повредить лопасти и стать причиной поломки насоса;

- смазка высокоскоростного ротора сложная задача;

- подшипники, смазываемые консистентной смазкой «слабая» часть в насосе.

Вакуумная технология быстро развивалась благодаря большим возможностям практического применения. Она широко используется в различных областях – пищевой промышленности и медицине, последних промышленных достижениях, таких как термоядерный синтез, ускорение частиц, космическая промышленность, включая электронные части, промышленные материалы и полупроводники. В различных областях науки и промышленности требуется не только глубокий вакуум, но и чистый вакуум без примесей масла. По этим причинам турбомолекулярный насос играет важную роль в трех областях вакуумной технологии: напыление тонкопленочных покрытий, производство полупроводникового оборудования и производство датчиков утечки. Турбомолекулярные насосы нашли свое применение также в областях, связанных с физикой высоких энергий и иследованиях, связанных с сверхвысоким вакуумом. Все современные аналитические методы для газа, жидкости и плазмы опираются на масс-спектрометры и требуют соответственно вакуума подходящей глубины. Также в случае электронных микроскопов и прочих приборов анализа на поверхности требуется производство глубокого вакуума. В 90% случаев высоковакуумных областей применения турбомолекулярный насос подходит идеально. Турбомолекулярные насосы способны создавать чистый вакуум в диапазоне от 10 -3 до 10 -10 мбар.

В полупроводниковой промышленности турбомолекулярные насосы используются для следующих процессов:

- травление

- распыление

- ионная имплантация

- литография и пр.

В этих областях прменения часто требуется перекачка агрессивных газов.

Обычно турбомолекулярные насосы работают годами и требуют незначительного технического обслуживания. Обычно в насосах, которые имеют отстойник для масла и циркулирующую систему необходимо менять масло, каждые 6 месяцев или когда масло приобретает коричневый цвет. В турбонасосах, которые используют плотную консистентную смазку необходимо менять смазку каждые шесть месяцев. Срок службы подшипников в турбомолекулярных насосах составляет от двух до трех лет. Замену подшипников должен выполнять обученный персонал из-за требуемых точных настроек на высокоскоростном роторе.

Инженеры всегда готовы проконсультировать или предоставить дополнительную техническую информацию по предлагаемому оборудованию.

Ваши запросы на оборудование просим присылать в технический департамент нашей компании на e-mail: info@ence.ch, тел. +7 (495) 225 57 86.

Головные Представительства в странах СНГ:

Турбомолекулярный насос

а – устройство, б – рабочий механизм, 1 – корпус, 2,6 – неподвижные статорные и подвижные роторные диски, 3 – подшипники, 4 – вал, 5 – электродвигатель, 7,8 – патрубки для соединения с форвакуумным насосом и откачиваемым объемом

Турбомолекулярный насос работает при создании форвакуума в выпускном патрубке не более 10 2 Па. При этом в первый период быстрота действия его мала, потребляемая мощность велика и он сильно нагревается. Принцип действия турбомолекулярного насоса основан на сообщении направленной кинетической энергии молекулам откачиваемого газа быстро вращающимися поверхностями ротора. При работе насоса возможен частичный пролет молекул в обратном направлении. Отношение вероятностей пролета молекул любого газа в прямом и обратном направлениях характеризуется степенью сжатия данного газа насосом. Легкие газы легче проникают через насос. Для них быстрота действия насоса больше, а степень сжатия меньше. Степень сжатия возрастает с увеличением частоты вращения ротора; увеличение угла наклона пазов в дисках снижает степень сжатия, но увеличивает быстроту действия насоса. Основными характеристиками турбомолекулярных насосов являются быстрота действия, предельное остаточное и наибольшее выпускное давление. В широком диапазоне давлений (от 10 -1 до 10 -6 Па) быстрота действия этих насосов постоянна. При давлении меньше 10 -6 Па она снижается, т.к. со стороны форвакуума в откачиваемый сосуд перетекают легкие газы и парциальное давление имеет относительно большое значение. Остаточным давлением легких газов и паров воды в откачиваемом объеме в основном определяется предельное остаточное давление, которое у небольших и крупных насосов этого типа соответственно составляет 10 -7 и 10 -9 Па. Вакуумные системы с турбомолекулярными насосами относят к безмасляным, т.к. их запуск производится от давления 10 1 Па. Предварительная (байпасная) откачка механическим насосом необходима лишь до этого давления. Установка натекателя между затвором и всасывающим патрубком турбомолекулярного насоса упрощает эксплуатацию системы, т.к. подачей дозированного потока воздуха давлением 10 1 Па на входе форвакуумного насоса подавляется обратный поток паров масла. После запуска турбомолекулярный насос сам становится надежной преградой проникновению паров масла в откачиваемый объем и необходимость в подавлении обратного потока углеводородов отпадает. Турбомолекулярные насосы ТМН-100, ТМН-200 и ТМН-5000 имеют горизонтальное расположение ротора. В последнее время разработаны также насосы с вертикальным расположением ротора. В частности, насос ТМН-400МП с магнитной подвеской ротора в осевом и радиальном направлениях имеет быстроту действия 400 л/с и отличается повышенной надежностью и малой массой. Турбомолекулярные насосы обладают стабильной быстротой откачки всех газов в интервале давлений 10 -1 – 10 -6 Па, но при давлениях больше 1 Па практически не откачивают водород и резко снижается откачка аргона. Кроме того, они дороги.

Пароструйные насосы.Для создания высокого вакуума (10 -1 – 10 -5 Па) механических насосов с масляным уплотнением недостаточно. В паре с ними должны работать другие, обеспечивающие получение необходимого давления. Обычно такими насосами являются пароструйные, которые могут быть эжекторными, бустерными или диффузионными.

Диффузионные паромасляные насосы. Промышленные диффузионные паромасляные насосы по устройству значительно сложнее. Так, трехступенчатый диффузионный паромасляный насос Н-2Т, применяемый в некоторых напылительных установках, состоит из корпуса, паропровода, электронагревателя, маслоотражателя и гидрореле. Корпус насоса, представляющий собой стальной цилиндр с приваренным к нему днищем, имеет впускной и выпускной патрубки с фланцами. С наружной стороны цилиндра и выпускного патрубка приварены последовательно соединенные между собой водяные рубашки, в которые через штуцер подается вода. Все присоединенные фланцы имеют крепежные отверстия м канавки для уплотнительных прокладок. Нижняя часть корпуса насоса служит кипятильником, нагреваемым электронагревателем. Паропровод, состоящий из основания, к которому сверху стержнем и гайкой крепятся раструб и зонт, а снизу – эжектор выпускного патрубка, имеет три сопла: верхнее, нижнее и эжекторное – и соответствующие им паропроводящие каналы. При работе насоса пары масла из кипятильника по паропроводящим каналам попадают в соответствующие сопла и, выходя из них вместе с молекулами откачивающего газа, конденсируются на охлаждаемых стенках насоса. При этом конденсат стекает вниз по стенкам корпуса обратно в кипятильник к центру дна, а откачиваемый газ направляется к выходному патрубку. Электронагреватель представляет собой закрытую металлическим кожухом электрическую плитку с нихромовой спиралью, концы которой выведены на зажимы. Маслоотражатель, предохраняющий откачиваемый объем от паров масла из насоса, охлаждается холодной водопроводной водой. Гидрореле служит для автоматического отключения электронагревателя при прекращении подачи воды или недостаточном ее поступлении в охлаждающую систему. Паромасляный насос Н-27 имеет рабочий диапазон давлений 4Х10 -4 – 2,6Х10 -2 Па и быстроту действия по воздуху 1500 л/с. В ионно-химических и плазмохимических установках применяют паромасляные диффузионные насосы НВД-400 и НВД-1400 с трубчатыми электрическими нагревателями, быстрота действия которых соответственно 400 и 1400 л/с, а предельное остаточное давление 10 -5 Па. Эти насосы имеют малый обратный поток паров жидкости. В системах, чувствительных к загрязнению парами углеводов, применяют насосы НВД-120.

Не нашли то, что искали? Воспользуйтесь поиском:

Турбомолекулярные насосы характеристики и принцип работы. Купить молекулярный турбонасос

История развития турбомолекулярных насосов берет свое начало в 1913 году, после того, как Геде выдвинул свои идеи по созданию молекулярного насоса. Если брать в рассмотрение конструкцию, которой обладает простейший молекулярный насос, можно выделить следующие детали:

- Ротор — цилиндр, выполненный из металла.

- Статор — непроницаемый корпус, внутри которого осуществляет свое вращение ротор.

Если нет возможности приобрести турбомолекулярный насос, купить можно ротационный, весьма схожий с ним по строению. Единственное различие, которое существует между ними — это отсутствие разделения объемов высокого и низкого вакуума.

В данной статье мы рассмотрим:

- турбомолекулярный насос pfeiffer;

- турбомолекулярный насос agilent tv81m;

- высоковакуумный турбомолекулярный насос twistorr 84 fs;

- турбомолекулярный насос tg350f;

- турбомолекулярный вакуумный насос;

- блок питания турбомолекулярных насосов типа бп 267;

- турбомолекулярный насос купить;

- турбомолекулярный насос цена;

- турбомолекулярный насос принцип работы;

- турбомолекулярный насос.

Перемещение молекул газа осуществляется с помощью теплового движения по впускному разъему насоса. На стенках ротора(находящегося в движении) в результате столкновения молекулы задерживаются на время, пропорциональное времени пребывания. Когда же молекулы отсоединяются от поверхности ротора, скорость их движения увеличивается и производится по касательной к движущемуся ротору.

Подобные столкновения способствуют возникновению импульсов, способствующих движению молекул за цилиндром, которым оснащен молекулярный вакуумный насос. Чтобы увеличить производительность насоса, должны выполнятся следующие условия:

- Дополнительная скорость, которая образуется у молекулы, должна в разы превышать скорость, образующуюся в ходе ее теплового движения.

- Габариты выпускного отверстия должны быть меньше, чем длина свободного пробега молекулы — это позволит избежать столкновений между молекулами.

К сожалению, подобное оборудование обладает рядом недостатков, из-за которых они не подверглись массовому серийному выпуску. Это и большие запросы касательно скорости вращения, и мизерные размеры зазоров между ротором и статором насоса, и низкие скорости откачки.

Турбонасос

Основываясь на опыте предшественников, в 1958 году Баккер представил миру свою идею по созданию турбомолекулярного насоса. Данный турбонасос схож с паровой турбиной и многоступенчатым компрессором. Его вращающиеся и неподвижные детали имеют специальные лопатки, расположенные под определенными углами. Подобная конструкция дает возможность избежать строго заданных допусков на этапах изготовления и сборки, за счет приемлемой работы статора и ротора с миллиметровыми зазорами между их лопатками. Стоит учитывать, что принцип движения молекул при откачке и поступлении газа разнится. При работе насоса, молекулы газа осуществляют свое вращение по кругу, как и лопатки, а во время откачки их движения направлено вдоль оси.

Если желаете купить турбонасос, следует учитывать, что между общим объемом потока газа вдоль оси ротора и скачками давления на лопатках существует прямая взаимосвязь. В случае с данным насосом нельзя получить все и сразу, приходится расставлять приоритеты, ведь при быстрой откачке, снижается степень сжатия. Эта зависимость работает и в обратную сторону.

Поток молекул движется с увеличивающейся скоростью вдоль оси насоса, благодаря определенному расположению лопаток ротора и статора, которые установлены под противоположными углами друг к другу.

Построение откачивающих ступеней различается в зависимости от расположения для достижения требуемых параметров. Так, на входе размещают ступени, позволяющие обеспечить устройство быстрой откачкой, а на выходе — максимальной степенью сжатия. Турбомолекулярный насос pfeiffer, конструкция которого была предложена Беккером и выпущена компанией Arthur Pfeiffer GmbH, состоит из двух секций для откачки, находящихся равноудалено по обе стороны от входа. Размер насоса и скорость вращения ротора прямо пропорциональны и имеют значение приблизительно 10 000 оборотов в минуту. Чтобы при таких скоростях уменьшить нагрузку на подшипники, необходимо задействовать в работе масло для смазки движущихся механизмов и воду для охлаждения агрегата. Скорость откачки у турбомолекулярных насосов совпадает с аналогичной скоростью у диффузных насосов.

Для обеспечения свободномолекулярных параметров распространения в турбомолекулярных насосах, применяют оборудование ротационного и сорбционного типа. Это дает возможность получить значения разрежения воздуха в вакуумной системе в 10-8 Па. После данной процедуры, в рабочей области присутствуют лишь газы, сродни водороду (легкие).

Сухой вакуумный насос

Сухой вакуумный насос — это насос, конструкция которого подразумевает исключение из системы паров масел, попадающих из подшипников, что происходит благодаря сжатию и образованию тяжелых молекул. Таким образом, получаем вакуумный насос сухого типа, очищенный от следов углеводородов. Теряется потребность в установке ловушек и отражателей, которые охлаждаются жидким азотом. Однако, когда насос сухого типа находится в состоянии покоя, частицы масла могут проникать в вакуумную систему. Во избежания подобного, следует быть предусмотрительными в обслуживании техники.

Насос ТМН

Кругер и Шапиро представили теорию, которая стала новым толчком на пути усовершенствования структуры турбомолекулярных насосов. В отличие от конструкции, предложенной Беккером, в данных насосах лопатки были видоизменены таким образом, что их производительность возросла многократно. В сотрудничестве с Остерстремом, Шапиро так же предоставил вариант конструкции, в которой скорость откачки имела десятикратные значения при меньшем количестве секция. При этом на размере устройства это никак не сказалось, и его габариты были аналогичны с размерами первоначального образца. Ученые достигли этого за счет ускорения ротора до 42 000 оборотов в минуту, используя электродвигатели постоянного тока и электронное управления.

Данный агрегат обладает такими характеристиками:

- Высота насоса — 46 см.

- Диаметр насоса — 20 см.

- Скорость, с которой происходит перемещение статора — 24000 оборотов в минуту.

- Скорость откачки — 1332 м3*ч-1.

В насосах подобного образца, можно избежать неравномерных нагрузок на подшипники, и, следовательно, обойтись без выделения жидкости или ее паров из привода и попаданию в рабочую область вакуумной установки.

Фирма Pfeiffer изготавливает весьма дорогостоящие, но при этом достаточно надежные вакуумные насосы. В то время, как их конкуренты представили вариант насоса с вертикальным размещением ротора, в котором вакуум огражден от загрязнения маслом, но при этом страдает от физических воздействий (удары, вибрация), фирма Pfeiffer предложила конструкцию с подшипниками на магнитной подвеске. Данное решение позволило обезопасить работу ротора и избежать загрязнение вакуума.

С обеспечением высоких показателей сжатия, откачка стала возможна при давлении ниже 10-6 Па, а образующийся при этом газ транспортируется напрямую в окружающую среду. Чтобы получить требуемые условия для свободного течения молекул на входе в насос, следует использовать агрегаты с воздушным турбокомпрессором на оси ротора, который позволит получить значение начального форвакуума равное 10 Па.

Форвакуумный насос

Форвакуумный насос необходим для получения необходимых коэффициентов скорости откачки, вакуума (10-8 Па), а так же для ликвидации загрязняющих следов масла. При работе такого оборудования, его температура достигает приблизительно 1000С. Если форвакуумный насос купить, то не потребуется лишних затрат на отражатели и ловушки.

Скорость вращения ротора в данных устройствах достаточно велика, а соответственно это сказывается на цене и уровне обслуживания. Особое внимание следует уделить подшипникам, ведь они наиболее подвержены износу в результате взаимодействия с твердыми частицами, попадающими в рабочую область насоса.

В случае, если форвакуумный насос, принцип работы которого был описан выше, использует ротационные устройства, необходимо позаботиться о том, чтобы ограничить попадание масляных паров. Но, даже при невозможности решения данной проблемы, она не является критичной для работы турбомолекулярного насоса, в отличие от диффузионого.

Турбомолекулярные насосы используются повсеместно, в частности в электронных микроскопах, благодаря высоким показателям производительности, которые они предоставляют.

Лекция 2.2

2.3. Турбомолекулярные насосы

Турбомолекулярные насосы сочетают принцип молекулярного увлечения и осевого компрессора. При этом точки на окружности ротора имеют линейные скорости порядка молекулярных (430 м/с). Поэтому вал таких насосов должен вращаться со скоростью 10 000–60 000 об/мин в зависимости от диаметра насоса.

По сравнению со многими другими сверхвысоковакуумными насосами турбомолекулярным насосам присущ ряд преимуществ: постоянная готовность к работе, быстрый (10–15 мин) запуск, нечувствительность к резкому повышению давления (вплоть до атмосферного), широкий диапазон рабочих давлений (10 –7 – 10 –1 Па) примерно одинаковая быстрота действия по большинству газов, чрезвычайно высокая степень сжатия (10 15 ) для газов с большой молекулярной массой (М 44). Высокая степень сжатия обеспечивает давление углеводородов на входе турбомолекулярного насоса не более 10 –15 Па (10 –3 Тор), т.е. практически безмаслянный вакуум, при давлении на форвакууме 1–13 Па (7 10 –3 – 0,1 Тор), соответствующем остаточному давлению большинства насосов с масляным уплотнением. Большое влияние на характеристики насоса оказывает конструкция опорных узлов: на смазываемых подшипниках качения, на магнитных опорах или газовой подушке.

Схемы насосов с горизонтальным и вертикальным расположением вала ротора показаны на рис. 2.8. В корпусе 2 установлены неподвижные статорные колеса 4, между которыми вращаются колеса 3, закрепленные на роторе 1. Роторные колеса выполняются в виде дисков с прорезями. В статорных колесах имеются зеркально расположенные прорези такой же формы.

Рис. 2.8. Схемы турбомолекулярных насосов:

а) — с горизонтальным валом; б) — с вертикальным валом

При горизонтальном положении ротора движение газа в насосе после входа во всасывающий патрубок разветвляется на два потока, которые соединяются в выхлопном патрубке.

В связи с малыми коэффициентами компрессии каждой ступени в турбомолекулярном насосе можно увеличить рабочие зазоры. При диаметре рабочих колес 200 мм осевой (между колесами) и радиальный (между корпусом и роторным колесом или ротором и статорным колесом) зазоры могут составлять 1–1,2 мм, что позволяет значительно повысить надежность их работы. Увеличение зазоров, снижая коэффициент компрессии насоса, слабо влияет на его быстроту действия. При молекулярном режиме течения молекулы откачиваемого газа, прошедшие через паз статорного диска сверху или отразившиеся от него и попавшие в паз роторного диска, имеют большую вероятность пройти через него, так как боковая стенка 5 паза роторного диска уходит с пути молекул, а стенка 6 в подавляющем большинстве случаев не нагоняет их. В тех редких случаях, когда стенка 6 нагоняет часть молекул, большинство из них после соударения приобретает результирующее направление дальнейшего движения в направлении откачки (на рисунке сверху вниз). Напротив, молекулы, вошедшие в паз роторного диска снизу, против направления откачки, с большой вероятностью отражаются им обратно.

Отношение вероятностей пролета молекул любого газа в прямом и обратном направлениях характеризуется степенью сжатия данного газа насосом. Легкие газы, тепловая скорость молекул которых больше, легче проникают через насос. Для них быстрота действия больше, а степень сжатия меньше. Степень сжатия существующих насосов составляет 10 2 – 10 3 по водороду, 10 7 – 10 12 по азоту, больше или равна 10 15 по углеводородам и возрастает с увеличением частоты вращения ротора. Увеличение угла наклона паза ведет к снижению степени сжатия и увеличению быстроты действия.

Турбомолекулярный насос может начинать откачку с давления 10 2 Па (

1 Тор), но при этом быстрота действия его будет мала, а потребляемая мощность велика в результате тормозящего действия газа; к тому же в насосе будет выделяться заметное количество тепла. Рабочий диапазон впускных давлений турбомолекулярного насоса — 10 –7 – 1 Па (10 –9 – 10 –2 Тор). При этом быстрота откачки постоянна. При давлении ниже 10 –6 Па (10 -8 Тор) заметнее становится перетекание водорода и других легких газов со стороны форвакуума в откачиваемый сосуд, их парциальное давление приобретает большую относительнаю величину, что вызывает уменьшение быстроты действия турбомолекулярных насосов.

Эксплуатация и обслуживание

Быстрота действия форвакуумного насоса — механического вакуумного насоса с масляным уплотнением — в 20–50 раз меньше быстроты действия турбомолекулярного насоса, что обеспечивает соответствие их производительности при наибольших впускных давлениях турбомолекулярного насоса.

Недопустима длительная работа насоса при высоких (>10 Па) впускных давлениях, так как это приводит к выходу из строя электродвигателей.

Большую опасность представляет попадание внутрь насоса относительно крупных твердых частиц. Для предотвращения этого во впускном патрубке насоса должна быть установлена сетка с размерами ячейки 1 1 мм, которая, однако, снижает быстроту действия насоса примерно на 25%.

Турбомолекулярные вакуумные насосы

Турбомолекулярный насос разработан и запатентован компанией Pfeiffer Vacuum в 1957 г. В. Беккером. Турбомолекулярные насосы относятся к категории кинетических вакуумных насосов. Их конструкция является аналогичной конструкции турбины. Многоступенчатый ротор турбинного типа с лопастными дисками вращается в корпусе. Между дисками ротора находятся обратно обращенные лопастные диски статора аналогичной геометрической формы.

Подшипники

Установка роторов с помощью двух шариковых подшипников была бы затруднительной, поскольку для смазки требуется, чтобы оба подшипника были расположены на форвакуумной стороне, при этом крепление ротора, с учетом его большой массы, ограничивается подшипниками только с одной стороны (что вызывает его качение).

В связи с этим, исходя из динамики ротора, определенные преимущества представляет собой опора на основе гибридного подшипника. В этом случае смазанный маслом шариковый подшипник устанавливается на конце вала с форвакуумной стороны, а высоковакуумная сторона оснащается постоянно намагниченным подшипником, не требующим обслуживания и неизнашиваемым, который радиально центрирует ротор.

Небольшой безмасляный защитный подшипник находится внутри статора магнитного подшипника. При нормальной работе шейка вала свободно вращается внутри подшипника. В случае сильных радиальных ударов она стабилизирует ротор, при этом вращаясь только в течение непродолжительного времени. При разбалансировке ротора подшипники на обоих концах вала вырабатывают значительно пониженную силу вибрации от ударов, чем в случае с подшипником качения. Более того, при этом становится возможным из двух подшипников на валу привода устранить наиболее крупный, размер которого обеспечивает только ограниченные скорости ротора.

В больших насосах используются так называемые 5-осевые магнитные подшипники. Ротор поднимается в осевом направлении с помощью цифрового электронного управления через дистанционные датчики и электромагниты, а также в двух радиальных направлениях на каждом из концов вала. Благодаря электронной компенсации равновесия и отсутствию механического контакта между ротором и корпусом вибрация, производимая насосом, сохраняется на низком уровне. Помимо отсутствия масла на форвакуумной стороне, еще одним преимуществом служат подшипники, неизнашиваемые и не требующие обслуживания. В случае сбоя в электропитании на магнитные подшипники подается электричество, создаваемое вращательной энергией насоса. Благодаря этому удается в течение нескольких минут обходиться без электропитания. В случае более продолжительного сбоя в электропитании благодаря встроенному защитному подшипнику обеспечивается безопасная остановка ротора только при его крайне низкой скорости. При неисправной электронике или избыточном поступлении воздуха безопасное торможение ротора обеспечивается с помощью защитных подшипников.

Двигатели / приводы

Для приведения в действие роторов применяются безщеточные двигатели постоянного тока, обеспечивающие частоту вращения до 1500 Гц (90000 об/мин). Они, в свою очередь, обеспечивают соответствующие скорости лопастей, необходимые для откачки газов. В настоящее время приводы крепятся, как правило, непосредственно к насосам. Электропитание, вырабатываемое внешними источниками питания, подается при 24 или 48 В постоянного тока. В случае насосов больших размеров питание приводов обеспечивается непосредственно от источника выпрямленного напряжения сети.

Принцип действия турбомолекулярного насоса

Эффект откачивания установки, состоящей из лопастей ротора и статора, обусловлен передачей импульсов от быстро вращающихся лопастей к откачиваемым молекулам газа. Молекулы, ударяясь о лопасти, адсорбируются к ним и через определенный промежуток времени вновь их покидают. В ходе данного процесса скорость лопастей суммируется с тепловой скоростью молекул. Во избежание потерь составляющей скорости, передаваемой лопастями, вследствие столкновения с другими молекулами необходимо, чтобы в насосе преобладал молекулярный поток, т. е. средний свободный пробег должен превышать шаг лопасти.

В случае использования кинетических насосов при откачке газа создается противодавление, которое, в свою очередь, способствует возникновению обратного потока.

Принцип действия ступени Хольвека

|

Ступень Хольвека представляет собой молекулярный насос типа Геде со спиралевидными насосными каналами. Вращающийся ротор задает скорость движения по направлению насосного канала поступающим туда молекулам газа. Вследствие наличия зазоров между стенками, отделяющими каналы Хольвека друг от друга и от ротора, возникают потери, связанные с обратным потоком. Для уменьшения обратного потока необходимо, чтобы ширина зазоров оставалась небольшой. В качестве ступеней Хольвека используются цилиндрические втулки (1), движущиеся вокруг спиралевидных каналов в статоре (2). Путем размещения статоров как внутри, так и снаружи ротора в одном и том же насосе удается обеспечить установку двух ступеней Хольвека. В настоящее время для использования небольших безмасляных форвакуумных насосов, например, диафрагменных насосов с предельным давлением менее 5 мбар, турбонасосы оснащаются ступенями Хольвека. Данные типы насосов называются турбонасосами с дополнительной ступенью. Поскольку вследствие сильной предварительной компрессии турбонасоса для ступеней Хольвека предусмотрены только низкие скорости откачивания, то каналы объемного вытеснения, в частности, высота каналов и зазоры у роторов, должны быть предельно минимальными, что одновременно с этим позволяет обеспечить молекулярный поток в диапазоне 1 мбар. В тоже время, вследствие этого происходит необходимое увеличение коэффициентов компрессии азота в 10 3 раз.