Приспособления для заточки ножей, устройство и изготовление

Практически у каждого домашнего мастера имеются в наличии режущие инструменты. Со временем режущие кромки теряют былую остроту, и работа таким изделием становится невыносимой. Есть два варианта решения этой проблемы: отдать на заточку инструмент и заплатить немало денег или самому собрать приспособление для заточки ножей и затачивать изделия собственноручно.

Практически у каждого домашнего мастера имеются в наличии режущие инструменты. Со временем режущие кромки теряют былую остроту, и работа таким изделием становится невыносимой. Есть два варианта решения этой проблемы: отдать на заточку инструмент и заплатить немало денег или самому собрать приспособление для заточки ножей и затачивать изделия собственноручно.

Причины притупления лезвия

Притупление лезвия можно объяснить следующим образом. Во время резки на лезвие воздействуют мельчайшие абразивные частицы, будь то фрукты или овощи. Режущая кромка лезвия постепенно стирается, и нож притупляется. Еще одна причина — удержание клинка при резке под определенным углом.

На некоторые участки лезвия нагрузка возрастает, и возникает повышенный износ.

Правильная заточка ножей

Существуют виды ножей, которые невозможно заточить самостоятельно из-за рельефных лезвий. Также заточке не поддаются ножи, сделанные из керамики. Но, как правило, качество стали у таких изделий высокое, и тупятся они крайне редко. Есть разновидность ножей низкого качества, и их приходится затачивать очень часто. Как показывает практика, если сталь низкого качества, то заточка решит проблему на некоторое время, а потом лезвие опять затупится.

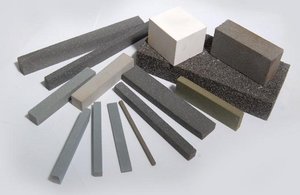

Для заточки ножей понадобятся абразивные круги. Если нет возможности приобрести готовые круги, то их можно изготовить самому с помощью деревянных брусков и наждачной бумаги разной зернистости.

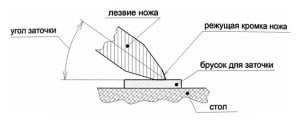

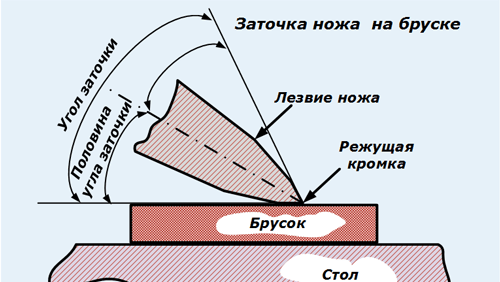

Стандартным углом заточки является 20 – 30 градусов. Во время заточки выдержать угол довольно сложно, и поэтому необходимо изготовить простую точилку для ножей, в которой необязательно выдерживать оптимальный угол. Основное правило при этом процессе — соблюдение точно заданного постоянного угла. Сила здесь не требуется. Главное — чтобы брусок и лезвие встречались под определенным углом. В этом и состоит основное правило техники заточки.

Стандартным углом заточки является 20 – 30 градусов. Во время заточки выдержать угол довольно сложно, и поэтому необходимо изготовить простую точилку для ножей, в которой необязательно выдерживать оптимальный угол. Основное правило при этом процессе — соблюдение точно заданного постоянного угла. Сила здесь не требуется. Главное — чтобы брусок и лезвие встречались под определенным углом. В этом и состоит основное правило техники заточки.

Основные ошибки

Как может показаться на первый взгляд, заточка — это просто, но если углубиться в сам процесс, то можно заметить довольно большое количество различных нюансов. Большинство людей допускают банальные ошибки при заточке ножей, что приводит к неравномерному затачиванию или к порче ножа. Распространенные ошибки при заточке:

- Режущая кромка не была доточена. В результате по бокам образуются небольшие заусеницы, которые временно придают остроту лезвию, а после непродолжительной работы ножом лезвие опять становится тупым. Для предотвращения этой проблемы следует тщательно дотачивать обе кромки, а затем, по мере заточки, пользоваться наждачной бумагой или кругом разной зернистости.

- Наличие краски, масла, грязи на острие. Суть в том, что при точении жир, грязь масло и другие компоненты смешиваются со шлифовальными абразивами и приводят к появлению царапин и микросколам лезвия. После такого точения лезвие быстро тупится.

- Важную роль играет нажим. Необходимо запомнить одно простое правило: острота зависит не от применяемой силы, а от длительности заточки. Чрезмерно сильный нажим приводит к откалыванию микрочастиц от лезвия и к некачественной заточке.

- Неправильный выбор угла. Угол может меняться — в зависимости от марки стали и от предназначения инструмента. Для домашних кухонных ножей он составляет 20 — 25 градусов. Для остальных типов лезвий, которым предстоит выдерживать большие нагрузки и работать с твердыми материалами, угол будет равен 40 градусов.

Руководствуясь простыми, но в то же время уместными правилами для заточки, можно не только сэкономить время, но и не испортить изделие.

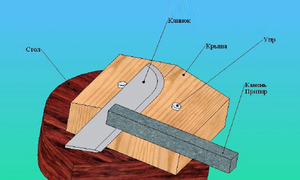

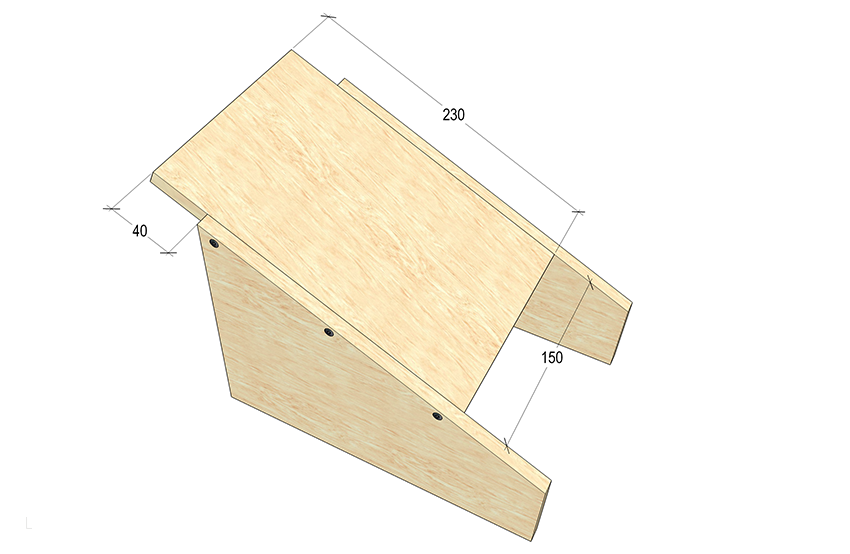

Точилка «Домик»

Неплохое приспособление для наточки ножей. Несмотря на простую конструкцию, точилка хорошо справляется со своей задачей. Эта конструкция состоит из бруска прямоугольной формы, верхняя грань которого сделана в виде двускатной крыши. Угол наклона одной грани составляет 20 — 25 градусов, что является оптимальным. Изделие необходимо установить лезвием впритык к одному из гребней крыши, затем взять абразивный круг или брусок с наждаком и произвести движение по горизонтальной линии. Таким образом обеспечивается неизменный угол наклона, что приводит к равномерной заточке лезвия.

Неплохое приспособление для наточки ножей. Несмотря на простую конструкцию, точилка хорошо справляется со своей задачей. Эта конструкция состоит из бруска прямоугольной формы, верхняя грань которого сделана в виде двускатной крыши. Угол наклона одной грани составляет 20 — 25 градусов, что является оптимальным. Изделие необходимо установить лезвием впритык к одному из гребней крыши, затем взять абразивный круг или брусок с наждаком и произвести движение по горизонтальной линии. Таким образом обеспечивается неизменный угол наклона, что приводит к равномерной заточке лезвия.

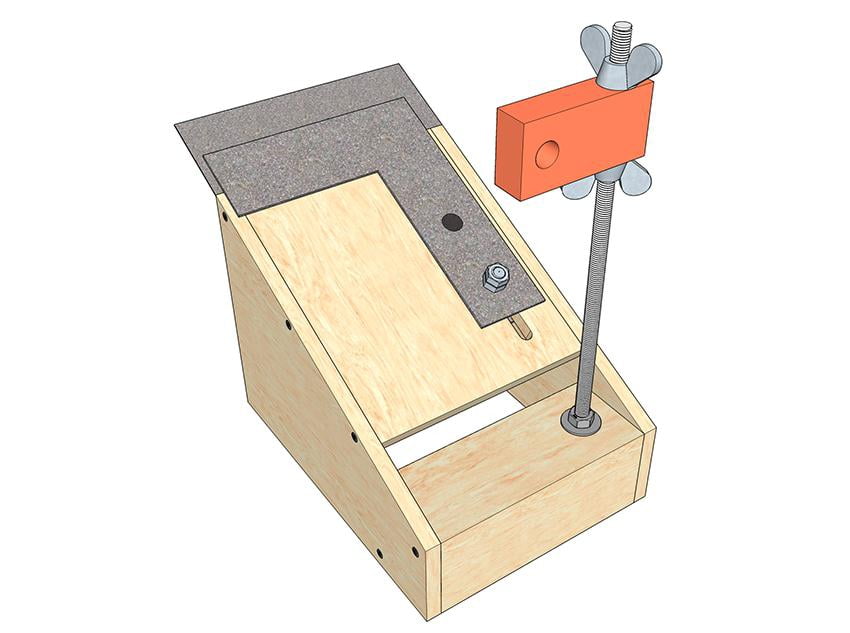

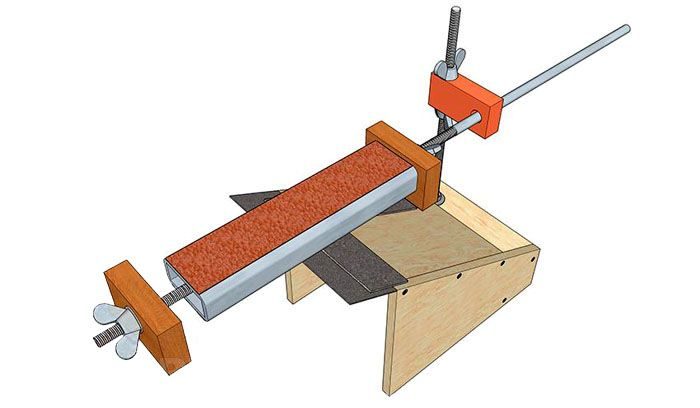

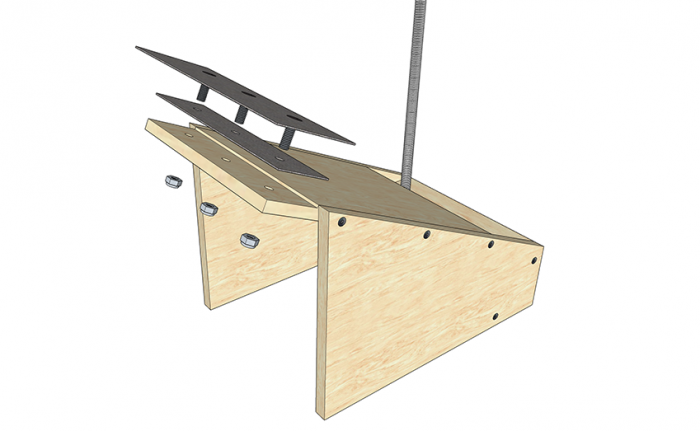

Существуют и сложные конструкции самодельного точильного станка. Для изготовления понадобятся следующие материалы:

- Кусок доски размером 500х150х20 мм.

- Металлическая шпилька с резьбой, которая послужит направляющей для бруска.

- Болты и гайки М8 и саморезы по дереву.

- Прижимные гайки или гайки — «барашки».

- Обычный текстолит или оргстекло, которое будет служить в качестве подложки под нож и своеобразной подвижной станиной.

- Для крепления ножа следует взять неодимовый магнит. Обычный не подойдет, так как прижимная сила у него довольно мала.

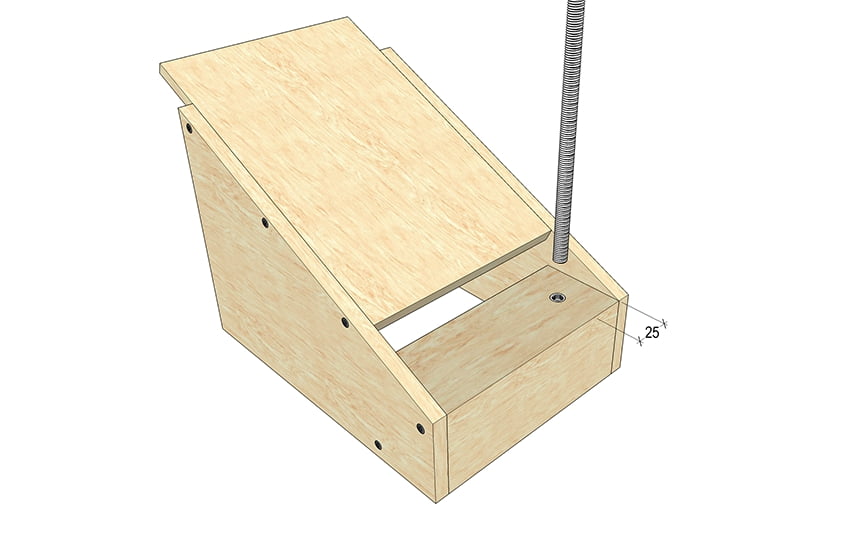

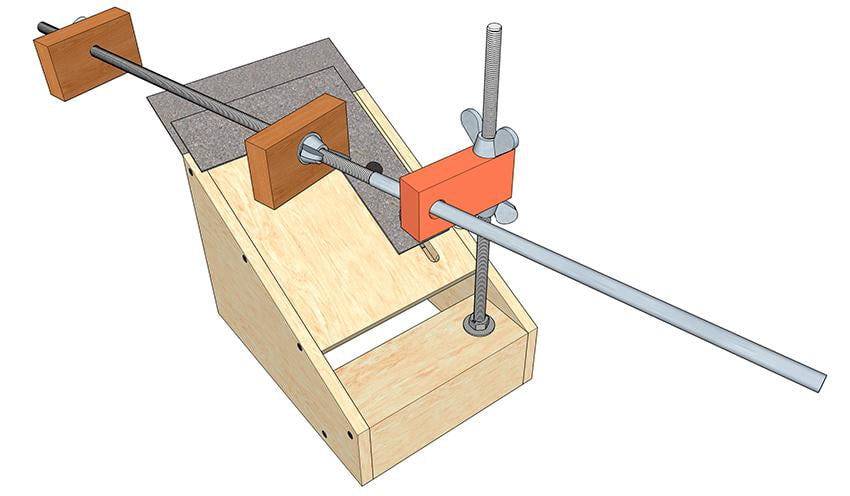

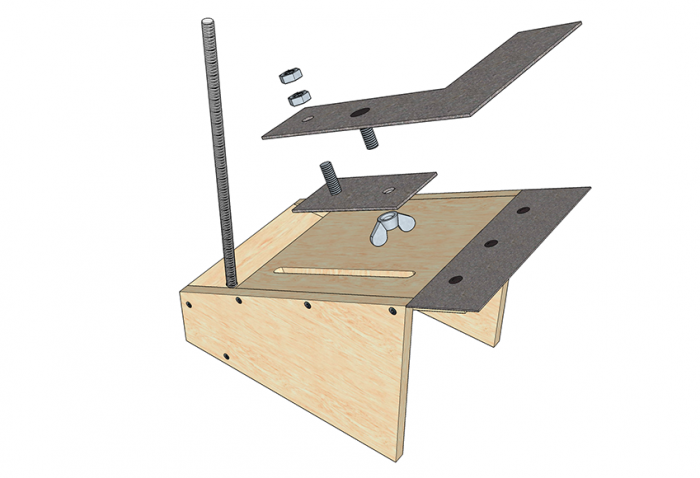

Доску необходимо почистить, обработать, а затем сделать из нее прямоугольник. Еще одну доску следует сделать прямоугольной формы, которая будет выполнять функцию стойки или опоры. Ее высота должна быть такой, чтобы наклон основной доски равнялся 20 градусам. Скрепить их между собой можно саморезами по дереву. Затем получившуюся конструкцию приделать к верстаку или вырезать заблаговременно столешницу, к которой будет крепиться одна из шпилек. После надежного крепления шпильки к столешнице нужно взять брусок 200х100 и проделать в нем два отверстия: одно для основной шпильки, на которой и будет крепиться подвижная каретка с точилом, а другое — для шпильки, которая прикреплена к столешнице.

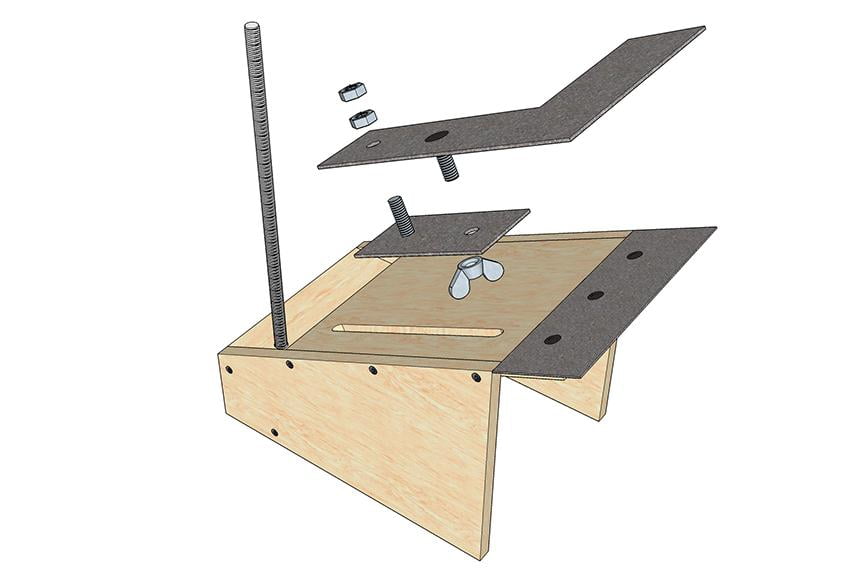

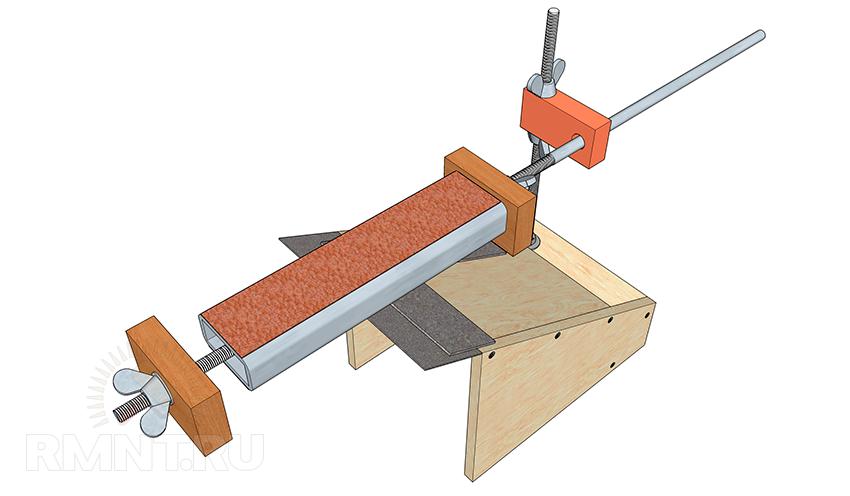

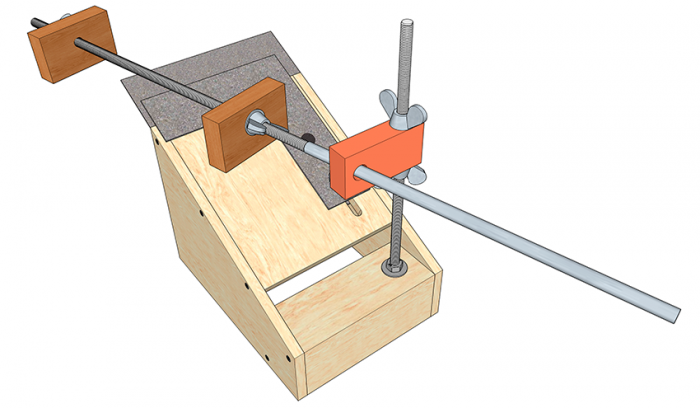

Теперь можно приступить к сбору каретки с держателем точила. На шпильку, которая будет держать каретку, необходимо изготовить два зажима из дерева, плексигласа или металла. В зажимах просверлить отверстия, надеть на шпильку и зафиксировать с двух сторон гайками. Каретка будет вращаться свободно по своей оси.

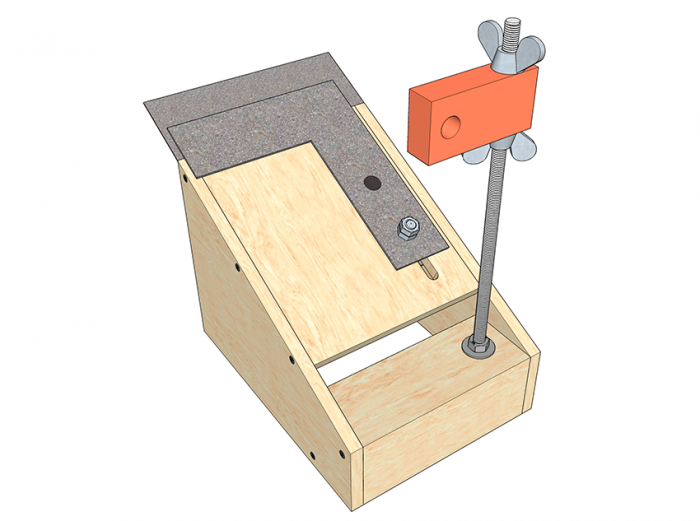

Следующим этапом станет установка неодимового магнита на ранее заготовленную пластину. В ней необходимо проделать продольный паз — для того чтобы штатив можно было смещать вверх и вниз. В середине станины просверлить отверстие и вставить болт с гайкой, который, в свою очередь, будет прижимать пластину. На конце пластины можно просто приклеить неодимовый магнит для удержания ножа.

Самодельное устройство готово к использованию. С его помощью можно затачивать стамески и рубанки.

Следует заметить, что затачивание осуществляется без воды, поэтому абразивная бумага или круг будут сильно изнашиваться, но для заточки ножей и инструмента в домашних условиях этот вариант вполне подходит.

Домашняя ножеточка

Если в хозяйстве имеется заточной станок, он облегчит процесс, но есть одно обстоятельство. При заточке на станке практически невозможно равномерно давить на нож. Поэтому можно изготовить прибор для заточки ножей, который будет служить направляющей для лезвия и обеспечит равномерный нажим. Получится простая, но эффективная электроточилка. Для ее изготовления понадобятся следующие комплектующие:

- Брус.

- Четыре болта или четыре шпильки с резьбой М8.

- Четыре барашка.

- Саморезы по дереву.

Напротив электроточила крепится направляющая, по которой будет передвигаться бегунок. Саму направляющую можно прикрепить к верстаку или же изготовить предварительно станину. Она должна быть подвижной. Для этого можно прорезать в станине продольный паз и зафиксировать штатив двумя шпильками. Затем взять два бруска, по бокам просверлить отверстия, вставить шпильки и с обеих сторон затянуть их барашками. Следующим шагом станет крепление, на котором будет лежать режущее изделие. Это можно сделать при помощи небольших кусков бруса, которые следует прикрепить по бокам движущейся каретки.

После этого можно приступить к заточке. Подвижную каретку выставить на нужную высоту и зажать барашками. Сам штатив придвинуть на нужное расстояние, надежно закрепить и произвести заточку изделия, передвигая нож по боковым направляющим.

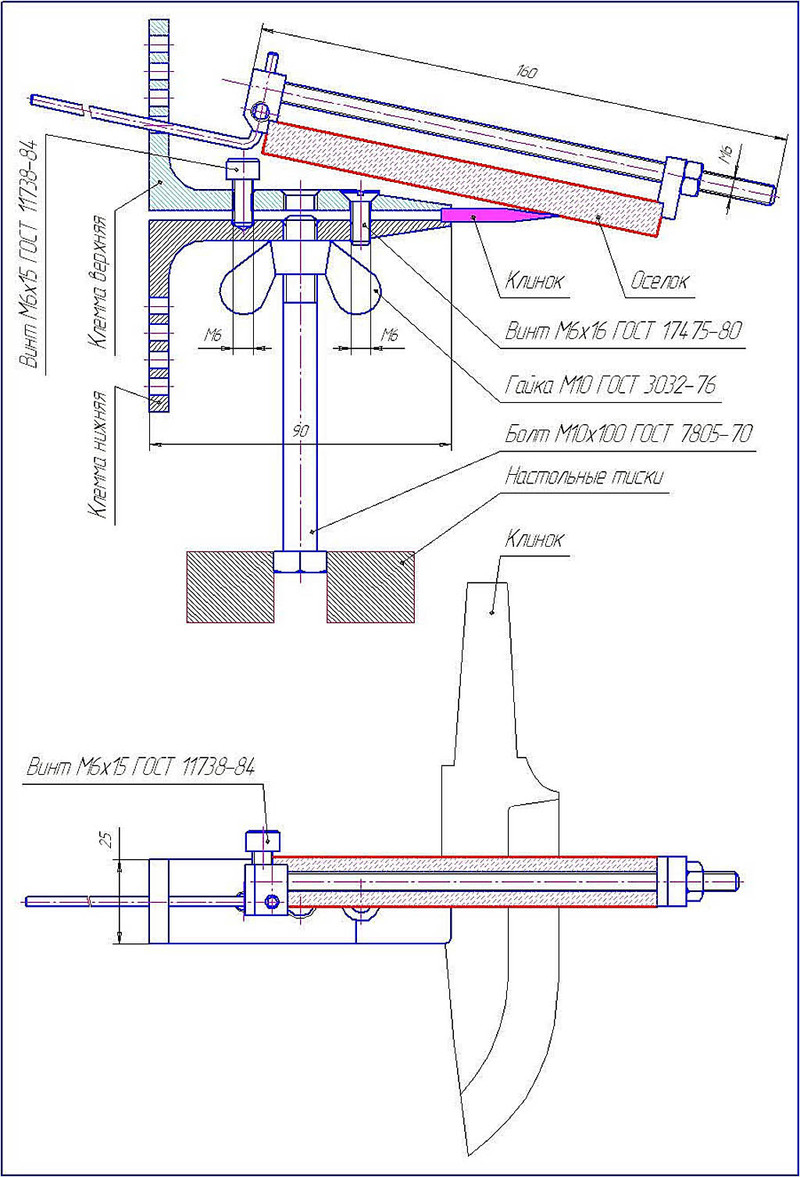

Точилка LM

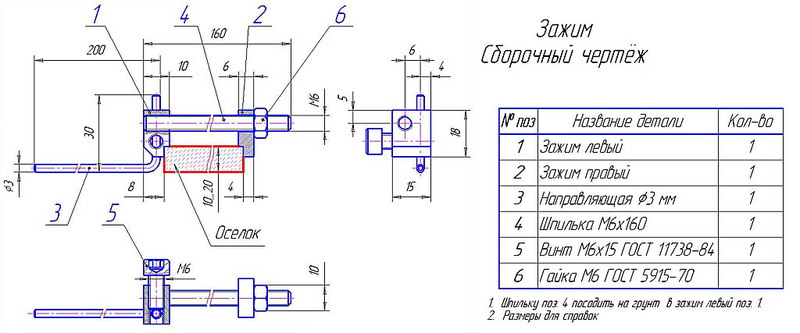

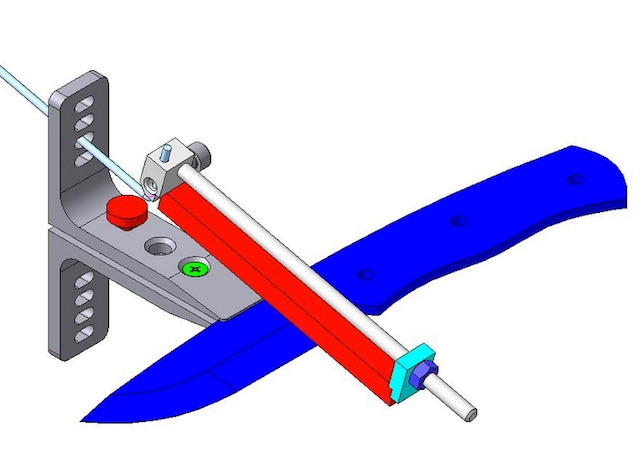

Если в перспективе планируется заняться профессиональной заточкой инструмента в большом количестве, то можно изготовить точило, которое называется: Lansky-Metabo. Чертежи приспособления для заточки ножей своими руками выглядят следующим образом:

Если изделие зажать в зажимах корневой частью, то угол заточки будет наибольшим. Нож с таким углом можно использовать в качестве «колуна» и обработки твердых пород древесины. Также с легкостью можно наточить ножи и от фуговального станка. Зажимы для ножа можно изготовить из уголка или из дерева. Недостатком этой конструкции является сложность при сборке и большое количество деталей.

Приспособы для заточки

Если нет возможности собрать сложный инструмент для заточки ножей, то можно обойтись подручными средствами и изготовить ручные точилки для ножей. Простую точилку можно смастерить из угловой рамы, в которую вмонтирован оселок.

Если точилку дополнить скользящей кареткой, то не придётся удерживать нож под определенным углом, что, в свою очередь, хорошо скажется на заточке лезвия. Для изготовления подвижной каретки понадобятся брусок треугольной формы и магнит. Лучше всего использовать неодимовый магнит, позволяющий притянуть нож и надежно его зафиксировать. Если такой магнит отсутствует, то можно взять комплектующие из HDD (жесткого диска).

Перед тем как, отдать нож или другое изделие для заточки, следует ознакомиться с материалом, который поможет не только в изготовлении точила своими руками, но и сэкономит некую сумму. Главным аспектом является получение дополнительного опыта, который пригодится в дальнейшем.

Приспособления для заточки ножей своими руками

Срок службы любого ножа напрямую зависит от методов его эксплуатации и процедуры заточки лезвия. Приспособления для заточки ножей столь разнообразны, что позволяют современному человеку не прибегать к работе специалистов, а выполнить всю работу самостоятельно на дому. Для затачивания ножей можно воспользоваться как специальным приспособлением промышленного производства, так и любым приспособлением, изготовленным собственными руками. Важно знать, что простые элементы для заострения ножей (например, оселок), которые есть под рукой, могут сослужить недобрую службу и острота изделия не только не вернётся, но и постепенно изделие совсем придёт в негодность. При этом любое самодельное приспособление для затачивания ножей может базироваться на применении именно этих простейших заточных приспособлений. Подробную информацию о том, как сделать заточное приспособление своими руками, можно найти ниже.

Самодельный ручной станок для заточки ножей, при условии выполнения всех требований при его создании, позволит упростить затачивание ножей и его исполнение будет не хуже профессионального. Правильное заострение включает в себя следующее правило: каждому типу режущего изделия присущ определённый угол затачивания кромки, который должен быть неизменным по всей длине лезвия (см. таблицу № 1). Заточное приспособление, которое будет изначально основано на этом принципе, подарит мастеру острую кромку ножа на долгое время.

| Тип режущего приспособления | Угол заточки |

| Бритвы, хирургические ножи | 10…15º |

| Кондитерские, хлебные и овощные ножи | 15…25º |

| Хозяйственные ножи различного назначения | 20…25º |

| Охотничьи, рыбацкие и туристические ножи | 25…30º |

| Режущий инструмент для твёрдых материалов (топоры, столярный инструмент) | 30…40º |

Таблица № 1. Угол заточки в параллели с типом режущего приспособления

Обработка кромок при заточке должна проходить равномерно. Для выполнения этого условия требуется соблюдать следующие правила:

- лезвие должно фиксироваться в тисках приспособления надёжно и качественно, не подвергая металл лезвия повреждению;

- перемещение оселка по оси кромки ножа должно быть равномерным и строго под определённым углом;

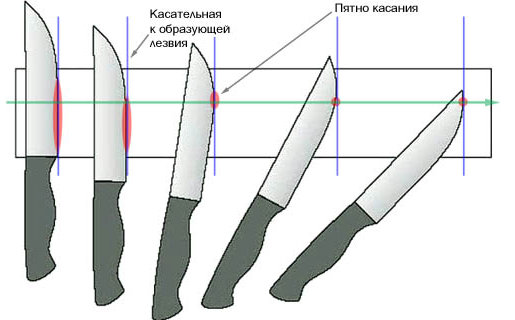

- точка касания лезвия должна быть неукоснительно перпендикулярна к продольной оси точильного приспособления;

- нажим на клинок ножа должен изменяться плавно в зависимости от изменения площади соприкосновения лезвия и точила.

Простое устройство для заточки ножей

Самое простое устройство для заострения ножей основано на использовании угловой рамы и оселка. Цена подобного примитивного устройства заводского производства достаточно высока, как высока цена и на сменные оселки, при этом сделать такое устройство для натачивания ножей в домашних условиях не составит мастеру ни малейшего труда. Понадобится следующий инвентарь:

- Деревянные бруски одинакового размера – 4 шт.

- Дрель (или любой другой инструмент для сверловки).

- Болты и гайки (примерно по 4 шт.).

- Оселок.

- Транспортир.

Для начала нужно изготовить пару деревянных уголков, располагая бруски друг к другу строго под углом 90º (рис. 1). Получившиеся деревянные углы сомкнуть друг с другом параллельно как единое целое и просверлить насквозь отверстия по диаметру болтов. В отверстия вставить болты, и углы немного притянуть друг к другу гайками.

Простейшее приспособление для заточки ножей

Смысл этого изобретения в том, чтобы можно было произвести заточку просто держа нож вертикально по отношению к расположенному под заданным углом точильной поверхности.

Самое важное – правильно закрепить оселок между деревянными углами приспособления. Для этого, пользуясь транспортиром, нужно выставить нужный угол наклона оселка и туго затянуть болты для чёткой фиксации позиции оселка.

При некоторой доработке приспособления можно зафиксировать и позицию ножа относительно заточного камня. Существенным недостатком подобного станка для ручной заточки выступает невозможность плавной регулировки угла наклона точильного камня.

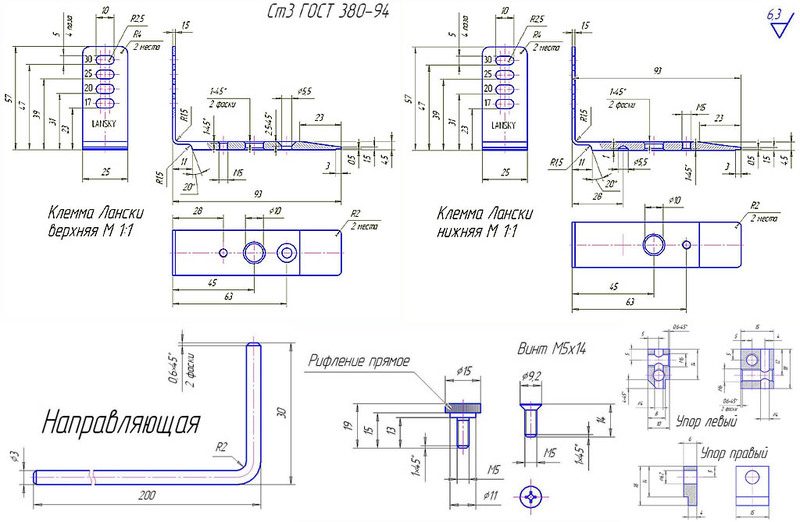

Устройство для заточки из монтажных уголков

Схема и чертежи самодельной точилки для ножей из монтажных уголков, основанной на приспособлении Лански, наглядно показаны ниже.

Схема самодельной точилки из монтажных уголков

Для сборки этого приспособления понадобятся:

- Металлические уголки 90*90 мм с толщиной стенки 6 мм.

- Шпилька с резьбой М6 и длиной 160 мм.

- Тонкий стержень (электрод, спица и т.д.).

- Оселок.

- 2 прямоугольных куска металла (губки для зажима оселка).

- Плоскогубцы.

- Ножовка по металлу.

- Напильник (или любой другой инструмент для обработки острых углов).

- Набор метизов (гайки и болты).

В металлических уголках следует выполнить отверстия и нарезать в них резьбу согласно чертежам. Затем сточить скосы на губках, которыми определена фиксация лезвия ножа, чтобы предупредить появление помехи движению точильного камня. Все острые углы и края будущего приспособления для заточки необходимо обработать напильником.

Схема готового приспособления для заточки из монтажных уголков

В обеих металлических губках, предназначенных для фиксации оселка, нужно просверлить отверстия и нарезать резьбу под соединительный болт. Оселок зафиксировать. Тонкую гладкую спицу, предварительно согнутую под углом 90 º, необходимо вставить и закрепить в отверстии одной из губок. В дальнейшем, при помощи этого фиксатора в виде спицы, будет задаваться определённый угол наклона оселка. Подобное приспособление для заострения ножей характеризуется обширным охватом угла заточки, что, бесспорно, заинтересует большинство мастеров.

Станки с фиксирующимися лезвиями

Станки для затачивания ножей с фиксирующимися лезвиями привлекут к себе внимание тех людей, которые хотят наточить нож не только качественно, но и быстро. Конструкция, жёстко фиксирующая лезвие ножа относительно движущегося под установленным углом точильного камня, позволяет точно выставить угол наклона.

Для создания подобного самодельного станка своими руками понадобятся:

- Основание — прямоугольная деревянная пластина с размерами 440*92 мм и толщиной 18 мм.

- Деревянная плашка 92*45*45 мм (для фиксирования вертикальной резьбовой шпильки).

- Деревянный брусок 245*92 мм и толщиной 18 мм (пластина, к которой будет крепиться нож).

- Железная пластина 200*65 мм и толщиной металла 4 мм.

- Рояльная петля, длиной 92 мм.

- Шпилька М8 длиной 325 мм.

- Гайки и болты с резьбой М8.

- Сверло 6,5 мм.

- Метчик М8.

- Саморезы 50 мм, 4 шт.

Плашку, предназначенную для фиксирования вертикальной резьбовой шпильки, необходимо просверлить насквозь сверлом 6,5 мм. Отверстие должно располагаться на расстоянии 15 мм от края плашки, примерно по центру.

Схема расположения отверстия в деревянной плашке

Далее в получившемся отверстии требуется нарезать резьбу под шпильку М8. Подготовленную таким образом деревянную плашку, необходимо прикрутить к основанию на расстоянии 265 мм от края при помощи обычных саморезов длиной 50 мм, вкрученных с обратной стороны основания.

После того, как брусок и основание будут надёжно скреплены, предстоит вставить шпильку М8 в отверстие в бруске. Шпилька должна проходить по всему сечению бруска и основания; таким образом риск изменения её положения сводится к минимуму. Шпильку у основания бруска нужно жёстко зафиксировать гайкой М8, слегка утопив её при закручивании в древесине бруска.

Вторая часть работы заключена в сборе зажимающего устройства для фиксации положения ножа. Для этого к бруску из дерева 245*92 мм тремя саморезами крепится рояльная петля с торца деревянной пластины, при помощи которой она будет крепиться к основанию приспособления.

Крепление фиксирующего бруска к основанию при помощи рояльной петли

После закрепления деревянной части удерживающего устройства, можно приступить к прикреплению железной пластины. В центе пластины 200*65 мм нужно просверлить продолговатый паз, длиной 90 мм и шириной около 1 см. Паз должен располагаться от края зажимной пластины на расстоянии 60 мм. Дополнительно требуется просверлить отверстие на расстоянии 20 мм от противоположного края и нарезать в нём резьбу под болт М8. Затем нужно прикрепить при помощи этого болта зажимную пластину на подготовленное ранее деревянное основание. При помощи ещё одного болта и подходящей шайбы необходимо зафиксировать зажимную пластину по центру вырезанного паза. Фиксация должна быть чёткой, но при этом аккуратной, чтобы не повредить поверхность клинка.

Прикрепление железной зажимной пластины

Самая сложная часть сборки этого приспособления заключается в подготовке регулирующего устройства, которое будет задавать угол заточки ножа. Для этого понадобится:

- металлический квадратный профиль 40×40 мм;

- мебельная скоба, шириной 40 мм;

- пара заклёпок;

- брусок фанеры 42×25 и толщиной 18 мм;

- болт и гайка М5;

- пара гаек-барашков М8;

- оселок;

- стальной пруток диаметром 0,8 см и длиной 40 см.

На бруске фанеры необходимо просверлить пару отверстий: сквозное отверстие диаметром 8 мм по сечению 42×18 мм (расстояние от края по стороне 42 мм выставить на уровне 15 мм) и сквозное отверстие диаметром 5 мм по стороне с сечением 42×25 мм (расстояние от края 10 мм). Квадратную трубу следует разрезать пополам так, чтобы получилась «П»-образная скоба с шириной 40*15 мм и ушками по 20 мм. В ушках нужно просверлить 8-ми миллиметровые отверстия, в которые в дальнейшем будет вставлена шпилька М8. Соединить получившуюся скобу с мебельной петлёй при помощи заклёпок. К получившейся конструкции, при помощи второй части мебельной скобы, притянуть брусок фанеры болтом М5.

Расположение на спице направляющего механизма

Оселок соединить с направляющим штоком, в качестве которого выступает стальной стержень с сечением 8 мм. При соединении оселка и направляющего штока следует строго следить за тем, чтобы их осевые линии совпадали. При желании, для удобства пользования точилкой, к оселку с обратной стороны можно приспособить ручку-держатель. Осталось закрепить оселок в направляющем механизме, зафиксировать барашком и самодельное приспособление для заточки ножей готово.

Точилка в сборе

Станки с неподвижными заостряющими поверхностями

Станки с неподвижными заостряющимися поверхностями – это простая модификация приспособления для обработки хозяйственно-бытовых ножей. В подобном устройстве отсутствует возможность регулировки угла заточки, при этом можно заранее установить несколько различных углов для заточки разных типов ножей. Работа по заточке лезвий при помощи подобных станков не трудна, достаточно лишь водить лезвием по абразивным поверхностям в углублении.

Приспособление складывается из пары наклоненных друг к другу под определённым углом плоскостей, одна из которых является точильным камнем.

Электрические устройства для заточки ножей

Процедура создания электрического заточного станка проста: достаточно снабдить практически любое приспособление для заточки ножей и ножниц электроприводом. Подобный заточной станок позволяет быстро и качественно наточить изделие и при этом обеспечивает у кромки лезвия более качественную вогнутую полочку.

Механизм электроточила для натачивания ножей содержит в себе направляющую, которая размещена вдоль оси вращения точильного бруска, и при помощи которой прилаживается лезвие под заданным углом. Угол заточки выставлен и задаётся направляющей, а усилие прижима определяется мастером.

Особое внимание требуется уделить скорости затачивания, т.к. электропривод позволяет наточить изделие с большой скоростью, в результате чего поверхность ножа нагревается. Подобный поверхностный нагрев приводит к отпуску закалённой стали, вследствие чего нож может быстро потерять свою твёрдость и срок его службы заметно сократится. Для предупреждения отпуска стали, следует заточку на скоростном электроточиле выполнять в короткие промежутки времени и с достаточными перерывами, позволяющими ножу остыть.

Изготовление камней для заточки

Современному мастеру не составит труда изготовить камни для заточки своими руками. Для этого понадобится:

- деревянная плашка по размеру будущего точила;

- эпоксидная смола;

- картонный коробок по размеру бруска;

- абразив;

- защитные резиновые перчатки.

В качестве абразива можно использовать готовый порошок, либо можно подготовить абразив собственного производства, например, из старого бруска зелёного цвета ещё советского производства. Подобный брусок можно стереть в порошок и использовать его в дальнейшем в качестве абразива.

Приспособление для заточки ножей

Деревянную плашку требуется обработать с одной стороны наждачной бумагой и пилой сделать частые насечки. Эпоксидную смолу смешать с абразивной крошкой. Предварительно расположив брусок в склеенной по размеру бруска картонной коробочке, покрыть подготовленную поверхность деревянного бруска смесью эпоксидной смолы и абразива. После полного отверждения смолы брусок готов к использованию.

Другим вариантом изготовления камней для заточки своими руками является создание точильного бруска из небольших прямоугольных стеклянных пластин толщиной около 5 мм. При помощи двусторонней клейкой ленты на поверхность стеклянной пластины наклеивается наждачная бумага. Точильный брусок готов к работе.

Приспособление для заточки из деревянных брусков

Простым приспособлением для затачивания ножей является инструмент, состоящий из пары деревянных реек и пары брусков с абразивом, с одинаковыми геометрическими размерами.

Деревянные рейки стоит подвергнуть тщательной шлифовке абразивными шкурками. Затем, после нанесения вспомогательной разметки, зависящей от угла заточки ножа, сделать пропилы на глубину 15 мм. В получившиеся отверстия вставить наждачные бруски таким образом, чтобы каждый паз совпал, после чего закрепить их болтами. Для придания точильному устройству большей устойчивости, нижнюю часть поверхности можно проложить куском резины.

Виды приспособлений для затачивания режущего инструмента различны и каждый мастер сможет остановить свой выбор на том ручном станке, который будет удовлетворять в полной мере именно его потребности.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Станок для заточки ножей своими руками

В настоящее время существует несколько видов: станок для заточки ножей, для парикмахерской машинки и другие. В этой статье говорится о том, как сделать станок для заточки ножей на дому: представлены подробные чертежи с размерами, фото и видео (2–3 ролика).

Правила

Нередко при заточке ножиков на дому домочадцы пользуются абразивными брусочками. Однако для того чтобы использовать их на практике, нужны необходимые навыки и опыт работы с ними. Ведь если нож заточен под неправильным углом, то лезвие остаётся тупым.

Схема расположения брусочка к лезвию.

Перед непосредственным изготовлением станка нужно прислушаться к советам от слесарей-заточников.

При заточке ножа мастер выполняет такие действия:

Определяет угол между рабочей областью лезвия и брусочком. Причём для каждой модели углы бывают разными;

Нож расположен под углом в 90 градусов к направлению бруска. Канавки, которые образуются при трении бритвенного спуска ножика о брусок, должны находиться под 90 градусов к ножевой линии. Угол в подобной ситуации равен половине заточки;

Как правило, угол составляет 25 градусов;

Слесарь начинает обработку с начала ножного лезвия;

При регулировке заточного угла мастер закрашивает часть ножного лезвия любым маркером. В итоге слесарь контролирует непосредственно рабочую область.

Как правило, после заточки рабочее лезвие имеет неоднородные деформации. Поэтому при самостоятельной обработке «точкой отчёта» должна быть не острая часть ножика.

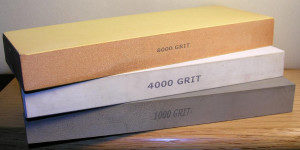

Выбор брусочков для заточки ножа

Основной показатель брусочка — зернистость.

Брусок — это основной компонент, который делает лезвие тонким и острым. В итоге перед выбором конструкции необходимо выбрать нужные брусочки.

При самостоятельной заточке ножей домочадец пользуется такими типами брусочков

которые имеют высокую зернистость. С помощью применения таких брусков исправляют форму ножного лезвия

имеющие среднюю зернистость. С помощью таких брусков слесарь удаляет канавки, которые образуются во время первичной обработки ножика

оселок, который покрыт пастой ГОМ. В подобной ситуации слесарь полирует лезвие.

При обработке ножиков на кухню можно использовать два типа— со средней и высокой зернистостью. А также в этом случае необходимо воспользоваться оселком.

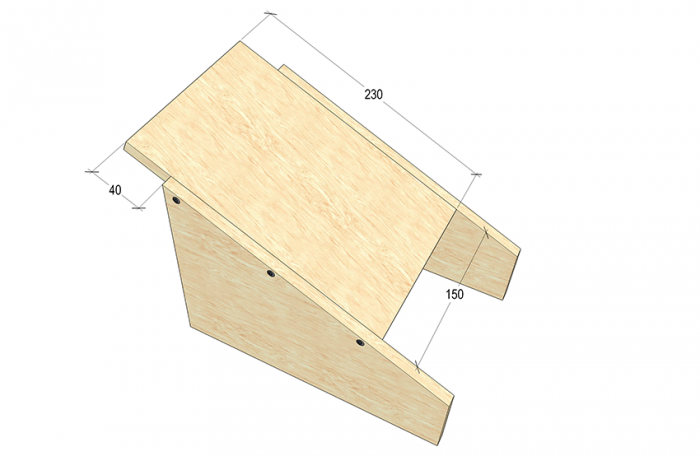

Основание

При изготовлении заточного станка на дому можно использовать различные детали. В частности, можно воспользоваться ламинированной ящичной фанеркой толщиной 12 мм, которую раньше применяли при создании корпусов радиотехники.

При сооружении на дому станка домочадец выполняет такие действия:

Выбирает основу для подобной установки, которое должно весить как минимум 5 кг. В противном случае на станке нельзя будет заточить рубящие приспособления и инструменты. Поэтому при изготовлении подобного оборудования квартирант использует различные стальные уголки размером 20х20 мм;

Далее, из фанеры выпиливает лобзиком 2 детали, которые имеют трапециевидную форму, основу — 170 на 60 мм, а высоту 230 мм. При резке слесарь делает припуск 0,7 мм на заточку торцов: они в итоге получаются прямыми и подходят по разметке;

Устанавливает между наклонными стенками по бокам 3 деталь — наклонную поверхность из фанеры таких размеров 230 х 150 мм.

В подобной ситуации трапециевидные бока находятся сбоку на прямоугольной поверхности.

В итоге получается основа — клин. В подобной ситуации в передней части образуется выступ наклонной поверхности размером в 40 мм;

Затем по боковым стеночным торцам слесарь отмечает рейсмусом 2 черты. При этом он отступает на половину толщины фанерки;

Далее, просверливает в досках по 3 отверстия для соединения частей конструкции шурупами;

Просверливает торцы наклонной поверхности и на какое-то время соединяет детали основы;

Сзади конструкции слесарь соединяет боковые стенки с помощью брусочка 60х60 мм, который крепится в торец двумя шурупами с 2 сторон; — делает в брусочке 10 мм щель.

В подобной ситуации он отступает 50 мм от центра — на 25 мм от края. Для сохранения вертикального положения, сначала сверлится не толстым сверлом с 2 краёв, а потом расширяется;

Затем на верху и снизу вкручивается в щель два резьбовых фитинга—футорки, а в фитингах — шпильку размером 10 мм, длина которой равна 250 мм.

При несовпадении резьб со шпильками регулируется нижняя футорка.

Устройство подручника

При изготовлении устройства подручника выполняются такие действия:

Снимает с основы ровную наклонную часть, дорабатывает её и устанавливает на ней устройство фиксации, а также прижим используемого приспособления;

Отмеряет от края впереди 40 мм и по такой отметке с помощью применения садовой ножовки выпиливает паз, глубина которого равна 2 мм;

С помощью применения сапожного ножа с торца доски откалывает 2 верхних шпонированных слоя. В итоге получается выборка, в которую слесарь вставляет 2 мм стальную пластинку на одном уровне с общей поверхностью;

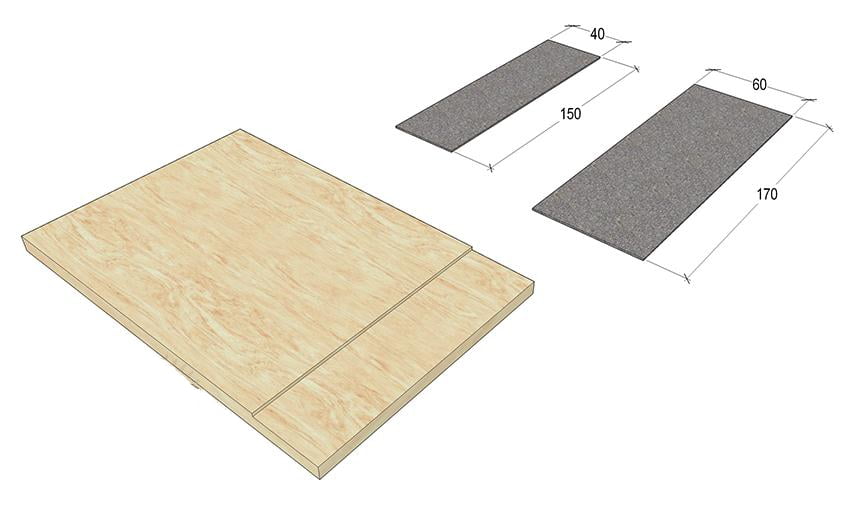

Подручник имеет в своём составе 2 планки из стали размерами 170х60 мм и 150х40 мм. Станочник соединяет их по большому торцу, который имеет равные краевые отступы, и делает 3 сквозных щели на 6 мм.

С помощью болтов стягивает планки по сделанным щелям. В подобной ситуации станочник оставляет шляпки болтиков со стороны большой верхней пластинки;

Далее, с помощью применения дуговой электросварки пропекает шляпки болтиков и приваривает их к пластинке;

Потом снимает металлические дефекты сварного шва в виде наплывов и шлифует пластинку до придания ей ровной поверхности;

Прикладывает маленькую ответную планку к краевой выборке, переносит щели сверлом и закрепляет подручник болтами.

Устройство фиксации

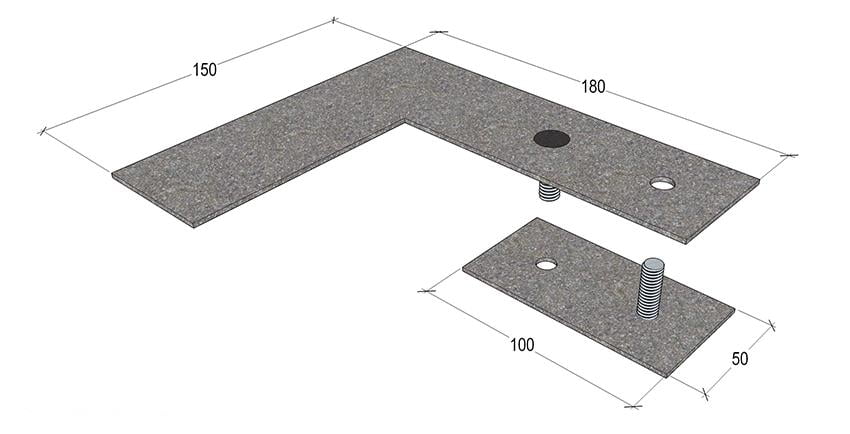

Второй важной деталью подручника считается прижимная планка. Её можно сделать из 2 деталей.

Г-образной планки размером 150х180 мм, ширина полочек которой равна 50 мм (верхней);

Ответной планки в форме прямоугольника размером 50х100 мм (нижней).

При изготовлении прижимной планки станочник выполняет такие действия:

Устанавливает нижнюю планку на дальнем краю верхней;

По центру делает 2 отверстия и отступает 25 мм от краёв детальки, через отверстия соединяет детальки двумя 8 мм болтиками;

Вкручивает 8 мм болтики по 2 сторонам. В подобной ситуации шляпа ближнего болтика расположена около верхней планки;

Приваривает шляпки болтиков к пластинкам и заранее шлифует до образования округлости;

Да наклонной доске отступает 40 мм от края и проводит рейсмусом черту;

Делает по краям внизу и вверху по одной 8 мм щели в 25 мм;

С помощью разметки соединяет края щелей и электролобзиком делает пропил с припуском. Напильником расширяет паз до ширины, равной 8,5 мм;

Скрепляет планки посредством паза, который есть в доске верхний болтик затягивает гайкой и, таким образом, крепко крепит планку.

Потом затягивает соединение 2 гайкой;

При прижиме нижней планки (в нише основы) накручивает на второй болтик барашковую гайку.

Контроль угла заточки

При регулировке угла заточки слесарь выполняет такие действия:

На шпильку, которая находится в брусочке станочной основы, набрасывает большую шайбу и затягивает гайку.

Стержень не проворачивается в футорке изготавливает колодку для регулировки заточного угла из маленького карболитного бруска, размеры которой составляют 20х40х80 мм.

В 15 мм от колодочного края сверлит в 20 мм торец с 2 сторон, расширяет щель до 9 мм, потом внутри делает резьбу;

Отступает 50 мм от оси новой щели и сверлит ещё одну в плоской части заготовки — на 90 градусов к прежнему. Подобная щель имеет диаметр 14 мм. В подобной ситуации слесарь сильно развальцовывает отверстие с помощью применения рашпиля круглой формы;

Накручивает колодку на шпиль — устанавливает нужную высоту проушины без применения фиксирующих винтов;

Крепит колодку с 2 сторон шестигранными гайками М10.

Использование сменных брусочков и изготовление каретки

При изготовлении точильной каретки станочник выполняет такие действия:

Сваривает 30 см резьбовые шпильки М10 с гладким прутом, толщина которого равна 10 мм;

Использует 2 твёрдых бруска 50х80 мм и толщина которого равна 20 мм. Во всех брусочках по центру и сверху отступает 20 мм от края, а потом делает щель шириной 10 мм;

Накручивает на штангу барашковую гайку, потом большую шайбу и 2 бруска, затем гайку и шайбу;

Между брусками зажимает прямоугольные заточные камни или изготавливает несколько сменных заточных брусочков.

В качестве брусочной основы станочник использует прямоугольную трубку из профиля или кусок карниза, ширина которого равна 50 мм;

Зашкуривает плоскую станочную часть и очищает её от жира, клеем «Супер Момент» склеивает полоски наждачки с зернистостью, достигающей 1200 грит.

Наждачка должна иметь основу из ткани, а на 1 из брусочков нужно приклеить полоску замши для нанесения на лезвия полировки.

Простой самодельный станок

Самым распространённым вариантом станочной конструкции считаются 2 пары реек из дерева, которые скреплены между собой винтиками. Между такими деталями станочник устанавливает брусок.

Основная причина популярности использования ручного самодельного станка для заточки различных ножей — это его устойчивость. Во время работы станочная конструкция никак не движется по верстаку.

При фиксации брусочка слесарь пользуется опорными планками, которые находятся между деревянными элементами.

Однако подобный самодельный станок обладает такими недостатками:

Мастер выставляет лезвие к камню вручную. При продолжительной работе сложно уследить за углом заточки;

При изготовлении такой установки необходимо воспользоваться фиксирующим узлом. Станочная конструкция должна быть устойчивой, поэтому её нужно жёстко крепить на верстаке;

В процессе работы ослабевают стяжки и изменяется расположение брусочка.

Ещё одно преимущество подобной схемы-лёгкость изготовления. Такую станочную конструкцию чаще применяют при заточке ножиков для фуганка и для кухни.

Рейки из дерева могут быть различной толщины. При самостоятельном изготовлении простого заточного станка можно воспользоваться различными подручными компонентами.

При первичном изучении всех нюансов изготовления необходимо посмотреть тематические видео, в которых подробно описано, как сделать станок на дому.

Приспособление для заточки ножей своими руками: от простого к сложному

Любые режущие инструменты требуют надлежащего ухода, так как постепенно они начинают терять былую остроту, а работа с такими изделиями становится мучительной, почти невыносимой. Самый большой раздражитель — тупой нож, который превращается в абсолютно бесполезный предмет. Чтобы избежать подобных ситуаций, его необходимо периодически подтачивать, и в этом очень помогают точилки, купить которые совсем не проблема. Однако не всех хозяев данный вариант вдохновляет, ведь качественные устройства стоят немало. Изящный и логичный выход из ситуации — приспособление для заточки ножей своими руками. Функционально самодельные инструменты ничуть не уступают конкурентам — фабричным моделям, зато позволяют добиться существенной экономии.

Знакомство с понятием «угол заточки»

Цель процесса всем известна — придание лезвию остроты. Однако для каждого вида инструментов эта операция несколько отличается. Причина в предназначении ножа — бытового, охотничьего, для рыбалки. Разница между ними на первый взгляд вовсе не видна, но именно она определяет то, для чего инструменты используются. Это угол заточки, но его можно увидеть и сравнить только у тех ножей, которые еще не точили в домашних условиях. Приняты такие величины:

- 8-12° — для скальпелей, опасных бритв;

- 10-15° — для филейных ножей (филейников);

- 15-20° — для резки продуктов питания;

- 20-25° — для инструментов общего назначения;

- 20-40° — для охотничьих ножей;

- 30-50° — для массивных специальных ножей (например, для мачете).

Меньшие углы предназначены для работы с мягкими материалами, большие — с твердыми субстанциями.

Единого стандарта для всех инструментов нет. Некоторые западные производители охотничьего оружия считают идеалом угол заточки 23°. В Америке есть компании, затачивающие подобные и боевые ножи под 40°. Бывают инструменты с разными углами заточки частей клинка. Серьезный военный пример — русская шашка (40 и 30°).Такое оружие становится универсальным, но для домашнего мастера в данной заточке есть минус — много большая сложность работы.

Чтобы иметь возможность корректно заточить ножи, изготавливая почти профессиональное приспособление для заточки ножей своими руками, надо предусмотреть возможность смены ее угла. Эта задача и является самой сложной: как при проектировании, так и во время изготовления.

Зернистость точильных камней

Абразивные точильные бруски отличаются зернистостью. Существует условное разделение: камни мелкие, средние и грубые изделия. Принятая классификация — цифры — количество зерен, находящееся в единице площади. Некоторые производители (например, китайские) для удобства покупателей делают дублирующие надписи по-английски.

- Extra coarse: 200-250 — крайне грубые. Они совершенно не подходят для заточки ножей.

- Coarse: 300-350 — грубые. Эти камни применяют только для сильно затупленных либо поврежденных лезвий.

- Medium: 400-500 — средние. Без абразива такой зернистости можно довольно легко обойтись.

- Fine: 600-700 — мелкие (тонкие). Это самый популярный вид брусков для заточки ножей, в том числе и в домашних условиях.

- Ultra/extra fine: 1000-1200 — очень мелкие. Их применяют для окончательной обработки лезвия, которое хотят довести до блеска.

Точильные бруски должны иметь удобную форму. Оптимально, если длина камня значительно (в 1,5-2 раза) превосходит этот параметр лезвия. Наиболее практичны те изделия, что имеют разную зернистость: с одной стороны крупную, с другой мелкую. Для обычных домашних ножей хватит скромного набора точильных камней. Он состоит из 2 брусков среднего зерна (разного) и такого же количества камней малой зернистости, один из них может быть ультрамелким.

Бруски различаются происхождением. У натуральных точильных камней (корунд, сланец) есть несколько недостатков — быстрое стачивание и, как правило, отсутствие изделий мелкой зернистости. Эти материалы перед работой замачивают (либо только смачивают) в воде. После такой процедуры на поверхности образуется паста из абразива, она гарантирует большую эффективность заточки.

Как точат ножи вручную?

Без овладения приемами ручной заточки корректно наточить нож у мастера не получится, так как любое приспособление для заточки ножей своими руками лишь немного облегчит его труд при наведении кромки орудия. Этот процесс выглядит так:

- На рабочий стол укладывают, а затем фиксируют брусок средней либо крупной зернистости.

- Вычисляют угол заточки. Начинают точить нож от себя, удерживая угол постоянным. Движения — равномерные и плавные, сильный нажим здесь не требуется.

- За одно движение инструмент проводят до конца камня. Обрабатываемая кромка ножа должна всегда находиться перпендикулярно осевой линии бруска, поэтому при приближении к закругленной части (к острию) лезвие поворачивают, стараясь максимально соблюсти требуемую перпендикулярность.

- При завершении движения острие с поверхности не убирают, а начинают «прогулку» в обратном направлении. Действия повторяют до тех пор, пока на обратной стороне лезвия не появится тонкая сплошная «заусеница», которую проверяют пальцем, им проводят перпендикулярно кромке. Если она по всей длине лезвия ровная, то эту часть операции завершают. В противном случае работу продолжают по всей длине до достижения идеала.

- Меняют брусок на второе изделие — с более мелкой зернистостью. Заточку продолжают от себя, но уже без обратного движения. Точно так же обрабатывают вторую сторону.

- Переходят на другую пару точильных камней — мелкую. На первом из них процесс с движением только от себя повторяют.

- Когда кромка-заусенец почти не прощупывается, переходят на последний точильный камень — самый мелкий. На нем движение от себя делают всего по разу с каждой стороны, одновременно сводя нажим к минимуму.

С оставшимися мини-дефектами борются при помощи ремня, приклеенного к брусу, натертого пастой ГОИ. Делают это, чередуя стороны, разворачивая кромку назад. Такой несложный процесс многие видели в старых советских фильмах.

Самодельные станки

Приспособление для заточки ножей своими руками позволяет относительно легко решить главную задачу — гарантировать постоянный угол наклона лезвия относительно бруска. Некоторые простые устройства сделать элементарно. Те точилки, что обеспечивают больший комфорт, уже более требовательны к мастеру.

Элементарное вертикальное устройство

Оно состоит из угловой рамы и оселка. Несмотря на примитивность конструкции, цены на эти магазинные товары достаточно высоки, к тому же сменные точильные камни приходится покупать отдельно. Сделать данное приспособление для заточки ножей своими руками под силу любому мастеру, имеющему в хозяйстве:

- четыре бруска одинакового размера;

- точильный камень;

- дрель, сверла;

- транспортир;

- болты, гайки.

Такое устройство для заточки позволяет держать нож строго вертикально, что значительно облегчит работу с режущим инструментом. Процесс проходит так:

- Первым делом из бруса изготавливают два деревянных уголка, элементы которых располагают под углом 90° друг к другу.

- Точно соединив обе детали, и зафиксировав их, делают метки для отверстий, соответствующие диаметру болтов. Потом их просверливают.

- Детали соединяют болтами, слегка притягивают элементы гайками.

Устройство готово к эксплуатации. Самое важное в ней — корректное определение необходимого угла для заточки лезвия. Это делают с помощью транспортира. После выставления угла наклона брусок вставляют, а гайки затягивают до тех пор, пока оселок не будет надежно зафиксирован. Если немного доработать инструмент, то точильный камень и нож можно поменять местами. Минус у приспособления есть: это невозможность плавно регулировать угол наклона оселка.

Точилка из монтажных уголков

Для изготовления этого приспособления для заточки необходимо подготовить:

- металлические уголки (толщина материала — 6 мм, размер — 90х90 мм);

- оселок;

- 2 небольших прямоугольника из металла (губки для зажима камня);

- резьбовую шпильку М6, длина — 160 мм;

- спицу, электрод или другой тонкий стержень;

- дрель, шуруповерт;

- напильник, ножовку по металлу, плоскогубцы;

- болты, гайки.

Саму работу выполняют по следующему алгоритму:

- В уголках делают отверстия, в которых нарезают резьбу.

- Стачивают скосы на губках, что предназначены для фиксации лезвия. В противном случае они станут препятствием движению точильного камня.

- Все острые края и углы обрабатывают напильником.

- В металлических прямоугольниках-губках сверлят отверстия, затем делают резьбу для соединительного болта. Фиксируют оселок.

- Спицу, согнутую под углом 90°, вставляют в отверстие одной из губок, затем фиксируют.

Эта деталь-спица будет играть роль фиксатора угла наклона точильного бруска. Достоинство такой модели — возможность изменять угол наклона в большом диапазоне, что будет дополнительным плюсом для обработки различных ножей, а также других режущих инструментов.

Станок для заточки из фанеры

Большинство частей этого приспособления можно выполнить из подручных материалов, но в этом случае для его изготовления взята фанера. Мастер волен взять полированный либо ламинированный материал. Понадобится:

- лист фанеры, его толщина — 8-12 мм;

- древесина (твердые породы), карболит или текстолит для регулировочной колодки (20х40х80 мм);

- листовая сталь, толщина — 1 мм;

- точильный камень;

- брус (60х60 мм);

- шпилька из металла (диаметр — 10-12 мм, длина 250 мм);

- ножовка (электролобзик, болгарка);

- сапожный (секционный) нож;

- дрель (шуруповерт);

- 2 футорки для шпильки (внутренняя резьба — М10);

- рашпиль;

- рейсмус;

- саморезы, болты, гайки (плюс гайки-барашки М10), шайбы.

Фанера — материал легкий. Для того чтобы основание было устойчивым, его лучше сделать достаточно тяжелым. С этой задачей смогут справиться «подковы» из металлического уголка 20х20 мм.

Основание

Работы проводят по следующей схеме:

- Из фанеры изготавливают детали — 2 боковины и наклонную плоскость. Просверлив по три отверстия в боковых элементах и 6 в торцах (по 3 в каждом) наклонной части, их временно соединяют саморезами.

- В задней части между боковинами четырьмя саморезами (по 2 с каждой стороны) крепят брус. В нем, отступив от края 25 мм, делают отверстия для шпильки: сначала это работают сверху и снизу тонким сверлом, затем их расширяют. С обеих сторон вкручивают футорки. Вставляют регулировочную шпильку.

Подручник

Снимают верхнюю часть основания, так как на ней нужно соорудить устройство для прижима и фиксации режущего инструмента. Подручник собирают из 2 стальных планок: 60х170 и 40х150 мм.

- Отступив от переднего края 40 мм, ножовкой запиливают паз, его глубина — 2 мм. Сапожным ножом избавляются от двух верхних слоев фанеры так, чтобы в выборку поместилась стальная пластина толщиной в 2 мм.

- Металлические элементы складывают вместе (меньший снизу), делая одинаковые отступы по краям, затем сверлят 3 сквозных отверстия (6 мм). Пластины стягивают болтами, шляпки которых располагают сверху. Их сваривают с пластиной, снимают наплывы, шлифуют.

- Намечают и просверливают отверстия в выборке наклонной детали, затем фиксируют подручник гайками.

Прижимная планка

Механизм фиксации также состоит из 2 деталей: верхняя планка имеет Г-образную форму (80х150 мм, ширина 45-50 мм), нижняя — прямоугольник (50х100 мм).

- Меньшую деталь располагают снизу, у дальнего края большей. В обеих проделывают 2 отверстия: от краев нижней планки отступают по 25 мм, затем просверливают верхнюю пластину. Оба элемента стягивают болтами (8 мм), заводят их в противоположных направлениях. Шляпки обрабатывают аналогично: их приваривают, потом шлифуют.

- На наклонной детали, отступив от края, где находится регулировочная шпилька, 40 мм, с помощью рейсмуса, проводят линию. На расстоянии в 25 мм от верха и нижнего конца делают отверстия (8 мм). Соединяют их края линиями, потом лобзиком делают пропил, расширяют его напильником до 8,2-8,5 мм.

- Обе планки соединяют через паз, стягивают элементы болтами, на планку снизу накручивают барашек.

Система регулировки

Для фиксации на шпильку набрасывают шайбу, накручивают гайку, которую затягивают так, чтобы стержень не смог провернуться.

- От края колодки отступают 15 мм, в торце с обеих сторон сверлят сквозное отверстие, которое расширяют до 9 мм. Затем в нем нарезают резьбу.

- Отступив 50 мм от полученной оси, сверлят отверстие (примерный диаметр — 14 мм) в плоской части детали, оно перпендикулярно первому, вертикальному. Его хорошо развальцовывают рашпилем.

- Получившуюся колодку накручивают на шпильку. Чтобы гарантировать ее фиксацию, снизу и сверху ее контролируют барашками.

Точильная каретка

Ее изготавливают из 30 см шпильки и прутка, толщина которого составляет те же 10 мм. Их сваривают соостно. Для фиксации бруска из твердого материала вырезают 2 элемента (20х50х80 мм). В центральной части каждого из них делают отверстие, отступ от верхнего края — 20 мм, диаметр — 10 мм.

Сначала на каретку накручивают барашек, потом шайбу, бруски, опять шайбу, а за ней — гайку. В такой штанге можно с легкостью фиксировать точильные камни, однако мастера настоятельно рекомендуют самостоятельно изготовить еще и набор сменных брусков.

Основанием для них послужит прямоугольный алюминиевый профиль, ширина плоской стороны которого составляет 40-50 мм. Ее шкурят, обезжиривают, затем наносят на поверхность Момент, потом наклеивают наждачную бумагу разной зернистости. Материал лучше брать на тканевой основе. На один элемент из набора можно приклеить замшевую ткань, чтобы иметь возможность править лезвия пастой ГОИ.

«Правила правильной» заточки

Чтобы производить заточку корректно, рекомендуют изготовить несколько самых необходимых шаблонов. Их делают из листа фанеры.

- Лезвие фиксируют параллельно кромке подручника, затем его прижимают планкой. Вставив шаблон, регулируют угол между плоскостью рабочего инструмента и точильной колодкой.

- Если лезвие уже очень далеко от идеала, заточку начинают грубым бруском (400). Когда полоса спуска избавляется от волн или извилин, зернистость снижают, обрабатывая стороны в обоих направлениях, прикладывая минимальные усилия.

- Завершающий этап операции — правка бруском с замшевой тканью и нанесенной на нее абразивной пастой. В этом случае движение можно делать только в одну сторону — на себя.

Приспособление для заточки ножей своими руками сделать несложно, особенно если выбрать совсем простенькую модель. Более совершенные устройства займут гораздо больше времени, однако они, безусловно, заслуживают каждой потраченной минуты, ведь экономия выходит нешуточная. Какие модели можно создать своими силами, можно увидеть на фото и в видеороликах. Один из них находится здесь:

Самодельный станок для заточки ножей

Специфика разных ножей — в заточке лезвий. В зависимости от этого они наиболее приспособлены выполнять сходные операции: резать хлеб или разделывать мясо, рубить кости, помогать на рыбалке, охоте. Вручную придать лезвию правильный угол непросто, поможет станок для заточки ножей своими руками.

Правила заточки ножей

Углы заточки влияют на режущую способность лезвий. Неукоснительное соблюдение данного параметра — основное требование при заточке режущей кромки.

Выбор угла

Правильно считают, что тонкое лезвие острое, им можно резать бумагу и даже волосы. Но есть обратная сторона: оно непрочное, быстро тупится, особенно если использовать не по прямому назначению. Чтобы клинок продолжал выполнять свои функции, восстанавливают угол между его гранями.

Тысячелетняя практика показала, что правильный угол заточки в зависимости от назначения инструмента составляет:

- для филейных ножей — 10-15°;

- для хлеба, овощей и подобного — 15-20°;

- у охотничьих, для общих целей — 20-25°.

Охотничьи ножи с заточкой 25° хорошо режут продукты, твердые предметы. Лезвия некоторых клинков специально делают с углом 40°.

Они плохо режут, зато приспособлены рубить ветки, открывать консервные банки.

Чем точить

Точат абразивными камнями. Их классифицируют по зернистости, которая обозначается числами. Чем они больше, тем мельче абразивные зерна. Кроме этой классификации, существует английская, которую применяют некоторые производители.

Для заточки пользуются:

- Грубыми абразивами 300-350 (coarse). Профилируют поврежденную или сильно затупленную режущую кромку. Если таких изъянов нет, не применяют.

- Средними (маркировка medium или 400-500). Ими удаляют канавки, получившиеся после грубой обработки.

- Мелкими 600-700 (fine). Используются в большинстве случаев, если режущая кромка затупилась естественным образом.

- Сверхмелкими 1000-1200 (ultra fine, extra fine). Ими полируют изделия.

Происхождение точильных камней натуральное или искусственное. Природные делают из сланцев, корундов, других камней, подвергая их промышленной обработке. Среди них редко встречаются мелкозернистые, они быстро изнашиваются.

Качество искусственных точильных камней немного ниже, зато они дешевые. Их несложно сделать даже самому. На прямоугольный брусок наклеивают наждачную бумагу требуемой зернистости, используя двухсторонний скотч. При износе ее легко заменить.

Для работы с натуральными камнями требуется вода. Их вымачивают или сбрызгивают. Жидкость впитывается, частички абразива образуют пасту, которая более эффективно затачивает лезвие. С этой же целью пользуются специальным маслом (honing oil) или водой с мылом. Для каждого точильного камня больше подходит какой-то вариант, который находят путем экспериментирования.

Ножи удобно точить абразивами в форме бруска, который длиннее лезвия в 2 раза или немного меньше. Для большинства ножей понадобится два: средней зернистости и мелкой. Продаются точильные камни, одной стороной которых точат, другой полируют изделие.

Порядок ручной заточки

С заточным станком для ножей удобнее работать. Но следует знать приемы ручного наведения кромки, иначе правильной заточки не добиться.

Начинают работу со среднезернистым бруском. Если лезвие повреждено, берут крупный абразив. Укладывают на стол, причем желательно камень закрепить.

Лучше пользоваться прямоугольными изделиями — их упирают коротким концом в планку, прибитую к поверхности.

- Режущую кромку постоянно держат под углом, равным половине необходимого. Если это кухонный нож для продуктов, где требуется 15-20°, то наклон лезвия по отношению к бруску составляет 8-10°.

- Движения плавные и равномерные. Сильно нажимать нельзя. За каждый проход перемещают инструмент от одного края точильного камня к другому.

- Когда доходят до закругленной части ножа, его поворачивают, сохраняя перпендикулярность.

- Лезвие всегда при работе держат на камне. Не следует допускать, чтобы инструмент при заточке сорвался с бруска: затупляется острие, повреждается поверхность. Если абразив достаточно длинный, такой проблемы не возникает.

Начинают затачивать от себя, затем назад. Так продолжают до образования на лезвии заусенца с противоположной стороны. Эту тоненькую завернутую кромку обнаруживают на ощупь. Проводят пальцами поперек лезвия. Вдоль опасно — можно порезаться. Если чувствуется, что она неодинакова по всей длине, продолжают заточку. Обрабатывают всю кромку, а не участки без заусенца.

Когда заусенец станет ровным, повторяют в той же последовательности обработку обратной стороны. Заусенец уйдет на противоположную сторону, но несколько сточится.

Меняют брусок на более мелкий, продолжают затачивать клинок. Теперь направление только от себя. Этим камнем обрабатывают обе стороны, удаляя мелкие канавки и заусенец.

Затем берут абразив еще мельче, делают так же, только от себя. Так удается удалить самые мелкие канавки, кромка отполирована, ножом можно резать.

Небольшой заусенец все-таки остается. Чтобы его удалить полностью, берут самый мелкий брусок. Движения от себя: по разу с каждой стороны с постепенным уменьшением нажима. Так удается почти полностью избавиться от заусенца — работе он мешать не будет.

Когда-то опасные бритвы доводили до совершенства полировкой на кожаном ремне. Некоторые и сейчас пользуются этим приемом в отношении ножей. Ремень одним концом прикрепляют к вертикальной поверхности, натирают пастой ГОИ. Поочередно проводят лезвием с разных сторон, направив режущую кромку назад.

Как сделать самодельное приспособление для заточки ножей

Самодельные точилки избавляют от необходимости постоянно переживать, верно ли выдерживается угол наклона. На глаз при ручной работе без навыков это сделать трудно. Если даже проверить сначала угол по транспортиру, нет гарантии, что его непроизвольно не изменят при заточке.

Можно купить держатель для электрозаточной установки. Несмотря на простоту насадки, цены на нее высокие. Специальные точилки с приводом электро производятся зарубежными фирмами. Купить их для применения в быту многие не могут.

Механическое самодельное устройство обеспечит правильную заточку. Вариантов по степени сложности много, выбирают любой.

Простое устройство

Идея простого приспособления в том, чтобы задать необходимый угол бруску. Правильность проверяют транспортиром. Делают для точильного камня держатель. Нож передвигают по абразивной плоскости вертикально.

Реализовать идею можно разными способами:

- Закрепить абразив в тисках столярного верстака. Действуют осторожно, без излишних усилий, тогда дерево не повредит камень. Придется постоянно проверять угол — он может меняться при работе.

- В слесарных тисках зафиксировать можно более надежно, только прежде делают брусок из наждачной бумаги. Ее с помощью двухстороннего скотча наклеивают на отрезок деревянной доски. С усилием зажимают в тисках и приступают к работе.

- Берут деревянный брус. Размечают точно по размерам точильного камня паз, в который его затем вставляют под требуемым углом. Вырезают лобзиком, чтобы добиться большой точности.

Немного сложнее, но надежнее приспособление из 2 деревянных угольников. Чтобы их сделать, понадобится 4 отрезка рейки или доски. Размеры большой роли не играют, но желательно, чтобы толщина была не менее 20 мм.

Каждую пару заготовок соединяют торцами под углом в 90 градусов. Понадобятся некоторые столярные навыки.

Складывают обе конструкции вместе и сверлят в них сквозные отверстия. Понадобится 5: 2 на коротком отрезке и 3 — на длинном. Диаметр под болты — М8 или М6. Они требуются длинные (двойная толщина рейки плюс бруска), добавляют 2-3 см на гайки и шайбы. В продаже есть шпильки со сплошной резьбой. Можно купить и отрезать болгаркой 5 шт. необходимой длины.

Вставляют в отверстия шпильки, надевают на них шайбы, закручивают гайки. Вместо них лучше взять барашки, хотя бы с одной стороны — тогда не понадобится ключ. Получился держатель для абразива, который вставляют между двумя угольниками, стягивают резьбой. Предварительно измеряют транспортиром угол.

Для фиксации конструкции к ней приделывают основание — деревянную площадку. За нее устройство крепят струбцинами к столу. Возможен другой вариант: прибить к поверхности упор.

Приспособление на колесиках

Это приспособление обеспечивает без особых усилий более качественный результат по сравнению с предыдущим устройством. Не придется следить за положением ножа — он фиксируется и передвигается на тележке. Точильный камень неподвижный. Угол задают 2 способами: изменением положения бруска или лезвия.

Предварительно продумывают чертежи и размеры приспособления, уточняют, фиксируют на бумаге.

Первый вариант реализуется таким способом:

- Из доски толщиной 20-30 мм вырезают держатель. Укладывают точилку, по длинным сторонам и внизу прикручивают саморезами рейки высотой немного меньше толщины камня.

- Переднюю рейку делают съемной. На ней и боковых планках устанавливают уголки с отверстиями под болты. Планка съемная, чтобы при необходимости установить прокладки между ней и точильным камнем, надежно его зафиксировать.

- Держатель закрепляют на основании любым доступным способом: клиньями, струбцинами, болтами.

Для тележки на колесиках берут подшипники. Устанавливают на ось, к ней крепится держатель для ножа. Это планка с пазом и фиксирующими болтами.

Для удобства работы тележку снабжают 2 парами колес, установленными как на фото. Не вынимая клинок из держателя, тележку переворачивают. При этом лезвие по отношению к бруску останется на одном уровне, угол не меняется. Если тележка с 2 колесами, переустанавливают клинок в держателе.

Можно установить постоянный наклон или выбрать способ изменения. Поднимают и опускают держатель для точильного камня, например, подкладывая шайбы или прокладки.

Если менять наклон ножа, предусматривают установку клиновидных прокладок в пазу. Все фиксируется болтами. Поверхность для работы с устройством выбирают ровную.

Самодельный ручной станок для заточки ножей

Немного сложнее и удобнее приспособления, в которых использованы принципы фирменных устройств. Они состоят из основания с площадкой для крепления лезвия. Для изменения угла прижима ножа к бруску служит специальный механизм. Абразив фиксируется на штанге, перемещается вместе с ней.

Неподвижная площадка, на которой закрепляется лезвие

Станок состоит из следующих частей:

- основания;

- подручника;

- фиксирующего устройства;

- каретки.

Из толстой фанеры вырезают площадку 150×230 мм. К ее длинной части в торце прикручивают шурупами 2 боковины трапециевидной формы: длина основания 230 мм, высота — 60 и 230 мм. Фиксируют таким образом, что спереди площадка выступает на 40 мм.

В задней части конструкцию соединяют 2 фанерными брусками шириной 60 мм. Длина равняется расстоянию между боковыми стенками. Один брусок устанавливают вертикально, другой — перпендикулярно ему.

В горизонтальной планке по оси предварительно сверлят сквозное отверстие, отступив от края 25 мм. Это место под 2 футорки с внутренней резьбой М10. Их вкручивают снизу и сверху. В них устанавливают резьбовую шпильку длиной 250 мм.

Приступают к изготовлению подручника. Это стальная пластина 150×40×2 мм. В ней сверлят 3 равноудаленных отверстия под болты с потайными шляпками.

На выступающей площадке, с удалением от края 40 мм, делают поперечный надрез глубиной 2 мм. Используя сапожный нож, скалывают 2 слоя шпона. Прикладывают стальную пластину, напротив отверстий в ней сверлят сквозные дыры в фанере. Болтами с гайками притягивают пластину к площадке в одной плоскости. Если шляпки выступают, сглаживают болгаркой.

Из стали толщиной 2 мм вырезают фиксатор. Это Г-образная планка с полочками шириной 50 мм. Длина одной стороны 150 мм, другой — 180 мм. Понадобится также нижняя ответная планка 50×100 мм. Ее прикладывают к длинной полочке верхней планки, сверлят отверстия под болты 8 мм. От краев нижней планки отступают 25 мм.

Прикладывают Г-образную планку к наклонной площадке, отступив от верхнего края 40 мм. Длинная полочка располагается вдоль стороны, где находится шпилька. По отверстиям в планке сверлят такие же в фанерной площадке. Их соединяют 2 линиями, по которым лобзиком вырезают паз. Напильником его расширяют до 8,5 мм.

Вставляют болты с потайными головками в нижнее отверстие ответной планки и верхнее — прижимной. Заваривают, шлифуют болгаркой. Устанавливают на место. Нижний болт фиксируют 2 шестигранными гайками, верхний — барашковой. Нож вставляют у края щелей между подручником и прижимной планкой.

- Из карболита вырезают заготовку 20×40×80 мм. Отступив от края 15 мм, в торце делают отверстие диаметром 9 мм, нарезают резьбу М10.

- От оси этой щели отступают 50 мм, в плоскости бруска перпендикулярно сверлят отверстие диаметром 10 мм.

- На шпильку устанавливают широкую шайбу, закрепляют гайкой к основанию

- Колодку накручивают на шпильку. Фиксирующие гайки не понадобятся.

Если нет карболита, берут деревянную рейку, но толщиной не 20, а 40 мм. Сверлят такие же отверстия, но вертикальное диаметром 10 мм. На шпильке фиксируют барашковыми гайками снизу и сверху.

Приступают к изготовлению каретки. Отрезок резьбовой шпильки сваривают с круглым прутком, который будет рукояткой. Нарезают 2 заготовки 20×50×80 мм из дерева твердой породы. По центру делают отверстия диаметром 10 мм. Накручивают на шпильку барашковую гайку, насаживают первый фиксатор, затем второй. Между ними устанавливают плоский брусок, прижимают барашковыми гайками с шайбами.

В этой конструкции вместо монолитных абразивов можно использовать элементы из наждачной бумаги. Основание делают из отрезка профильной трубы. Плоскость ошкуривают, обезжиривают, наклеивают «Супер Моментом» наждачку с тканевой основой.

С подвижной площадкой и магнитным держателем

Это приспособление состоит из неподвижной рамы. На ней закрепляют держатель с точильным камнем, который перемещают по направляющей. Необходимый угол выставляется изменением положения рамки в вертикальной плоскости. Он выдерживается по всей кромке ножа.

Передвижной стол магнитный, но также его делают из пластин и барашков. Изделие перемещают по ровной площадке, чтобы последовательно обрабатывать кромку по всей длине. Все подробности показаны в видео.

Как сделать станок для заточки строгальных ножей?

Острота ножа – один из главных параметров, влияющих на качество обработки древесины. Кроме того, данная характеристика влияет и на степень безопасности при работе на станке.

Зачастую человек не желает раз за разом бегать в поисках места, где бы он мог привести свои режущие инструменты в надлежащее состояние. В таком случае ему впору задуматься об изготовлении самодельного заточного станка, который бы решил вопрос остроты строгальных ножей раз и навсегда.

Устройство точильных станков

Развитие промышленного оборудования не стоит на месте. Постоянно происходит стремительный рост требований к скорости и, самое главное, к качеству обработки материалов. В связи с этим возникает необходимость в создании режущего инструмента с высокими параметрами.

Одной из основных проблем, появляющихся в процессе работы, является заточка ножей. Именно это определяет основные возможности станков и их пригодность к эксплуатации.

В зависимости от решаемых задач, подобные аппараты подразделяются на два типа: универсальные и специальные. Первые – это точильные устройства для поверхностей большинства режущих элементов. Они оснащаются разнообразными приспособлениями, позволяющими закреплять, устанавливать и точить ножи.

Вторая категория предназначена для работы с червячными фрезами, сверлами, дисковыми пилами и другими специализированными инструментами.

Все агрегаты оснащаются различным оборудованием, которое определяет степень автоматизации и контроль точности выполняемой работы. Конструкции станков также бывают разные. Это могут быть стационарные приспособления или же временные, которые можно размещать на любых горизонтальных поверхностях.

Несмотря на широкий ассортимент предлагаемых видов оборудования, с целью экономии средств станок для заточки ножей может быть изготовлен своими руками.

Хотя, конечно, множество моделей универсальных аппаратов позволяет выбрать наиболее подходящий тип оборудования, способного решить поставленные задачи.

Самодельный станок для заточки ножей

Изготовление самодельных станков чаще всего обусловлено двумя причинами. Первая – жажда сэкономить свои средства. Вторая – проявить свое мастерство и сделать все своими руками именно так, как того желает душа.

Например, очень часто можно столкнуться с необходимостью приведения в порядок только определенных инструментов. Это могут быть сверла, фрезы, пилы или же фуговальные ножи.

В каждом конкретном случае необходим отдельный подход. Самостоятельная сборка станка позволит сделать удобный агрегат для работы с определенными элементами.

Кроме всего прочего наличие точильных агрегатов существенно сэкономит расходы, направленные на покупку новых ножей либо на их восстановление в сторонних мастерских.

Кроме того покупка в магазине гарантирует то, что аппарат будет решать поставленные задачи продолжительный срок. Также следует вспомнить о степени автоматизации. Конечно, в профессиональных устройствах применяется электроника, которую изготовить в домашних условиях без должного опыта просто невозможно.

Вариант 1

Самодельный станок для заточки строгального станка позволит не только поддерживать инструмент в надлежащем состоянии, но и сэкономит время на походы в другие мастерские.

Одним из вариантов создания подобного устройства является использование двигателя с абразивным кругом, наждаком либо приспособлением для заточки с зафиксированным в нем ножом.

Изготовить данный аппарат можно частично из алюминия, металла и дерева. При этом используются подшипники и направляющие, сделанные из подручных материалов, например, уголков трубы или др.

При ровной установке ножей их можно затачивать на большом абразивном бруске. Если такового нет в наличии, следует использовать наждачную бумагу, наклеенную на ровную поверхность.

В зависимости от требований к конечному результату, можно варьировать скорость данного процесса. При наличии выщерблин необходимо предварительно использовать ленточно-шлифовальную машину, а в завершающем этапе обработать инструмент абразивным бруском либо самодельным из наждачной бумаги.

По конструкционным особенностям станки также могут отличаться друг от друга. Первый вариант – устройство с неподвижной основой. Угол ее наклона может быть изменен, однако в остальном она находится в фиксированном положении.

Брусок крепится к пруту, который вставляется в петлю подвижного фиксатора, расположенного на другом стержне. Недостатком данной конструкции является «гуляющий» угол из-за отсутствия жесткой фиксации.

Установка ножа осуществляется посредством двух стальных пластин, закрепленных на неподвижной площадке. Ослабив крепеж вставляют лезвие и зажимают его. Затем регулируют высоту бруска так, чтобы был выставлен требуемый угол.

Вариант 2

Второй тип конструкции предусматривает подвижную площадку, а также магнитный держатель. Этот вариант лишен недостатков предыдущего агрегата. Неподвижной в данном устройстве оказывается рама с бруском, определяющая угол.

Нож, в свою очередь, устанавливается на подвижном столике. Выбор держателя остается за мастером. Можно использовать магнитный тип или обычный, из металлических платин и «барашков».

Как видите, самому сделать станок для заточки ножей не так уж и сложно. Если возникают какие-либо проблемы, можно всегда воспользоваться помощью обучающих видео из интернета. При правильном соблюдении всех инструкций изготовить подобное оборудование сможет каждый.

Точильный станок для ножей – необходимое оборудование в мастерской каждого мастера, работающего с деревом. Своевременное решение проблемы заточки ножей поможет не только ускорить процесс обработки материала, но и сэкономит время и деньги.

Зачем ходить по другим мастерским, если можно самостоятельно изготовить необходимое оборудование своими руками?